某商用车前端牵引装置的结构优化

高大威,彭硕方,金小红,李伟贤

(1.上海理工大学 机械工程学院,上海 200938;2.上汽商用车技术中心,上海 200438)

1 引言

前拖钩作为汽车的安全装置,被设计安装在汽车前部的前保横梁处,当汽车失去动力或陷入困境时,能帮助汽车在外力的作用下移动并走出困境。作为安全件,如果存在设计缺陷的话会引起车身零件的损坏,降低车辆的使用寿命。这就要求在设计前拖钩牵引装置时要考虑到其安全可靠性,不能因为强度不足,在用户使用时引起的断裂或变形量大造成周边零部件损坏,从而不能反复使用。在生产工艺上来说,应满足现有的生产水平,同时要便于制造和批量生产,做到效益最大化。

纵观国内外对轻型汽车牵引装置的法规要求,我国只有在2012年发布的《GB/T 28948-2012商用车辆前端牵引装置》的法规,但此法规并没有对轻型汽车做出相关规定;在2013年6月时,汽车标准技术委员会组织制定的《轻型汽车牵引装置》的意见征求稿,但并没有强制实施;2015年10月,我国国家质量监督检验检疫总局和国家标准化管理委员会发布了对轻型汽车牵引装置的法规要求--《GB 32087-2015轻型汽车牵引装置》,使得轻型汽车牵引装置有了明确和统一的要求。欧盟于2010年制定的《EU 1005/2010》,对车辆牵引装置也提出了相关要求。由于在法规发布之前国内汽车厂家都是根据自己企业的生产标准或国外法规对车辆牵引装置进行的相关分析和实验验证,而新法规的要求比其企业标准或国外法规都要严格,因此,某些原始的牵引装置结构是否依然能够满足该法规要求,有必要进行校核和改进。

根据新发布法规的要求,对满足原有法规的某商用车前端牵引装置进行有限元分析,采用HyperMesh建立有限元模型,利用ABAQUS进行计算分析,通过HyperView分析计算结果,验证其是否满足新法规的要求。通过分析发现,此车型随着法规的升级,前端牵引装置在全局Y负向25。拉伸载荷工况下出现了与车辆前部外饰件干涉的现象,造成外部结构的损坏,发现问题后进行结构上的优化,以确保满足新法规的要求。最后通过实际试验,验证了优化后的牵引装置设计合理,CAE分析准确。

2 新法规下对前拖钩的设计要求

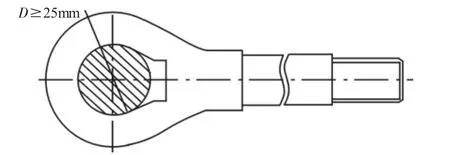

新法规标准适用于最大允许总质量不大于3500kg的M类汽车和N1类汽车。对于现有生产车辆中,应在其前部至少固定或可安装一个牵引装置,此牵引装置在非牵引状态时,其最外端不能凸出车辆外部轮廓在水平面的垂直投影。这一新法规下设计的牵引装置,要求用于牵引的拖绳或拖钩在穿过牵引装置的空间区域时,此区域的内部尺寸不应小于25mm,如图1所示

图1 牵引装置空间区域内部尺寸Fig.1 Inside Dimension of Front Towing Device

当在分别对牵引装置施加水平拉伸的静载荷F和水平压缩静载荷F时,牵引装置及其固定件不能发生失效、断裂或影响使用的变形。其中最小静载荷F的计算公式为:F=m×g/2

式中:F—牵引装置承受的最小静载荷,单位为牛(N);m—最大允许总质量,单位为千克(kg);g—重力加速度,9.8m/s2。

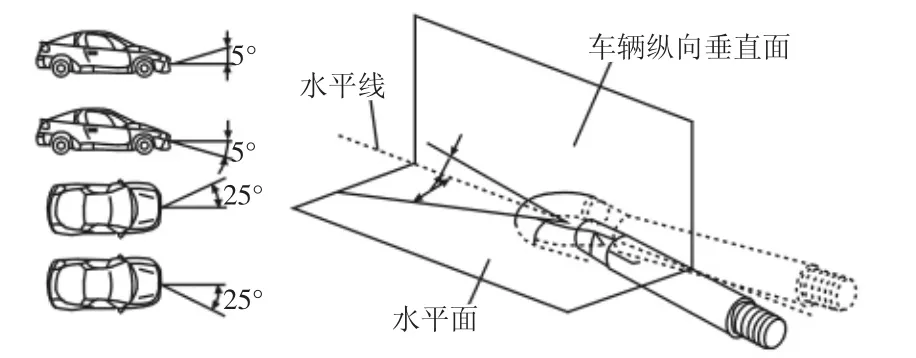

方向为与车辆纵向中心线平行,而在车辆处于牵引状态时,牵引装置有时不仅仅只受到与车辆纵向中心线平行的水平方向拉伸和压缩力。如在当车辆过弯时,会产生水平方向上的变化;在上下坡路时,会产生相对于牵引装置垂直方向的位移。故对于牵引装置,在施加水平方向±25°的拉伸或压缩静载荷F时,以及垂直方向±5°时的拉伸或压缩静载荷F时,如图2所示。安装在牵引装置附近的其他部件(如灯具,前保险杆蒙皮,制动系统等)不能出现损坏。新法规同时规定了试验条件:(1)试验应使用同一牵引装置,在同一汽车上进行,试验汽车应处于制造商规定的装备质量状态,并固定在水平面上[1]。(2)允许在与实际汽车完全等效的同一车身或底盘上进行,应保证固定方式不应对牵引装置强度产生影响,牵引装置的受力状况与整车一致[1]。

图2 牵引装置受力方向Fig.2 Forced Direction for Front Towing Device

3 优化前前端牵引装置有限元仿真分析

3.1 几何模型的建立

选取某商用车车型作为研究对象,该车型牵引装置的原始结构位于右侧前纵梁前端,其牵引环加强板与拖车钩套管,前牵引环支架与牵引环加强板均采用CO2焊接;前纵梁外板与牵引环加强板,前保横梁外板和牵引环加强板通过螺栓连接,如图3所示。

图3 前端牵引装置CATIA模型Fig.3 CATIA Model of Front Towing Device

3.2 有限元模型的建立。

根据新法规的要求同时考虑到模型的计算量,用HyperMesh有限元分析软件在A柱位置截取白车身前部结构有限元模型,如图4所示。对新法规中要求的各个加载工况进行静力学强度分析。

图4 前牵引装置有限元模型Fig.4 Finite Element Model for Front Towing Device

3.2.1 单元的选择

为减少有限元求解时计算机占用的内存和考虑到前拖车装置内部结构比较复杂及其料厚不均匀的特点,采用三角形和四边形壳单元划分网络,其中三角形壳单元控制在6%以内,主要研究区域网格尺寸为(4×4)mm,在模型搭建时可以适当的对一些不关心的特征进行简化,如个别复杂圆,螺纹装饰等。

3.2.2 连接关系的建立

在完整的前牵引装置中存在着三种连接状态,即点焊焊接,CO2焊接以及螺栓螺接。点焊采用的是钣金料厚1/2之和的ACM格式,CO2焊接是带料厚的节点一一对应的四边形单元(厚度按照钣金料厚的1.5倍计算)。为快速响应解决问题,在仿真分析时螺栓连接关系中螺纹孔位置以rbe2模拟,螺栓过孔以beam单元模拟。

3.2.3 边界条件的设置与载荷施加

在用有限元分析研究前牵引装置的强度时,需要对截取的模型进行约束,为节省计算的时间以及受到运算平台的限制,对截取的模型进行(1~3)自由度的约束。在拖钩顶部施加载荷,在对加载工况添加时,根据法规要求需有水平X方向0°的拉伸和压缩,Z向±5°的拉伸和压缩,Y向±25°的拉伸和压缩,由于在HyperView分析中某个方向加载工况完成后均需先卸载该工况才可以开始另一加载工况,故需有20个加载工况完成完整的分析。

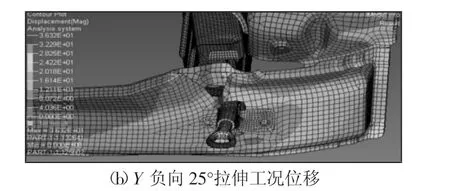

3.3 结果分析

从有限元分析结果中可以看出,该结构在垂直方向±5°,水平方向±25°时,拉伸与压缩工况下,各零件都无破坏。在受到垂直方向±5°与水平方向Y正向25°时,拉伸与压缩力时,前牵引装置变形后均未与车身其他零件产生干涉,满足了法规要求。但在全局Y负向25°拉伸工况下,拖钩出现位移较大的情况。此时的最大应力为1069MPa,如图 5(a)所示。最大位移为 36.32mm,如图 5(b)所示。此时前保蒙皮已于前拖钩严重产生干涉,破坏了前保蒙皮结构,同时前大灯固定支架也产生了变形,这就影响到前大灯的安装与稳定。而根据结构的设计要求,前保蒙皮和前拖钩之间的间隙不能小于3mm,已无法满足要求,故需进行结构上的更改优化。

图5 Y负向25°拉伸工况Fig.5 Drawing Force in 25 Degree Direction ofGlobal Negative Y

4 前端牵引装置优化与分析

4.1 优化目标与方案

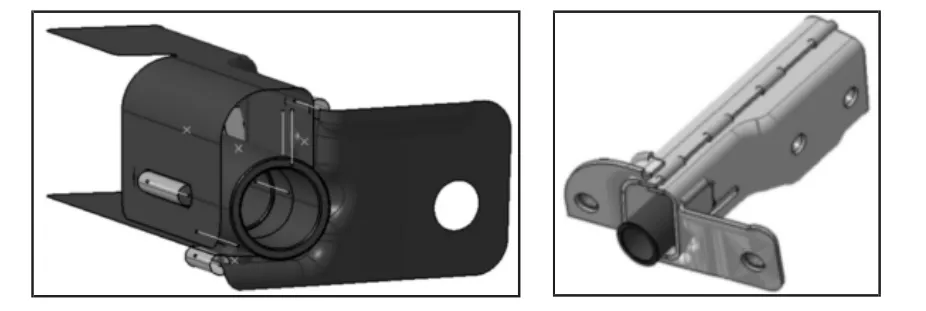

从有限元分析的云图中发现前牵引环加强板应力集中现象较严重,危险系数高,应着重考虑材料及加强结构以减弱应力集中现象较严重;在Y负向25。拉伸工况下前拖钩偏移量较大,为了减小前拖钩的的位移量应考虑增加安装位置及焊接面积来达到要求。故优化的目的在于减弱应力集中与位移量,以期满足新法规的要求。结合分析结果与优化目标具体做出以下四个方面的优化:(1)增加牵引环加强板的安装点,以减小其在Y向的偏移量。在牵引环加强板前侧增加一个与前保横梁螺接的安装点,需要新增一个牵引环加强板安装支架,同时在加强板后部增加一个与前纵梁内板螺接的安装点[9]。(2)加长套筒与牵引环加强板的CO2焊道。通过增加CO2焊道,可以加强套筒与牵引环加强板的强度。(3)变更牵引环加强板的结构,由原来的单个零件改为两个拼焊起来的加强件。(4)更换高强度钢:将前牵引环支架和牵引环加强板由原材料QSTE340TM更换成QSTE420TM

4.2 结构优化后的有限元分析

按照优化后的结构,重新建立有限元模型。优化前后前牵引装置总成的,如图6所示。其中各零件的材料概述,如表1所示。采用相同的有限元分析方法,得到在垂直方向±5°,水平方向±25°拉伸与压缩工况下的应力分布云图.从分布云图中可以看出,在新结构下,其应力集中现象有所缓解,Y向移动量也随之减少。结构优化后在Y负向25°拉伸工况下的前牵引装置各零件的应力云图,如表2所示。前牵引装置在Y负向25°拉伸工况下,零件前牵引环加强板、套管的最大应力超过材料的屈服强度,最大应力由原来的1069MPa,减小为558.2MPa。所有零件抗拉强度均符合要求。即使在位移量最大的情况下前拖钩与前保蒙皮之间的间距也达到了3.9mm,满足了(3~5)mm的间隙要求。故通过仿真分析得知,此优化结构初步满足设计要求。

图6 优化前、后前牵引装置总成Fig.6 Front Towing Device Before and After Optimization

表1 前牵引装置零件力学性能Tab.1 Mechanical Properties of the Front Towing Device

表2 前牵引装置在Y负向25°拉伸工况下的CAE应力结果云图Tab.2 Stress Nephogram for Drawing force in 25 Degree Direction of Global Negative Y

5 试验验证

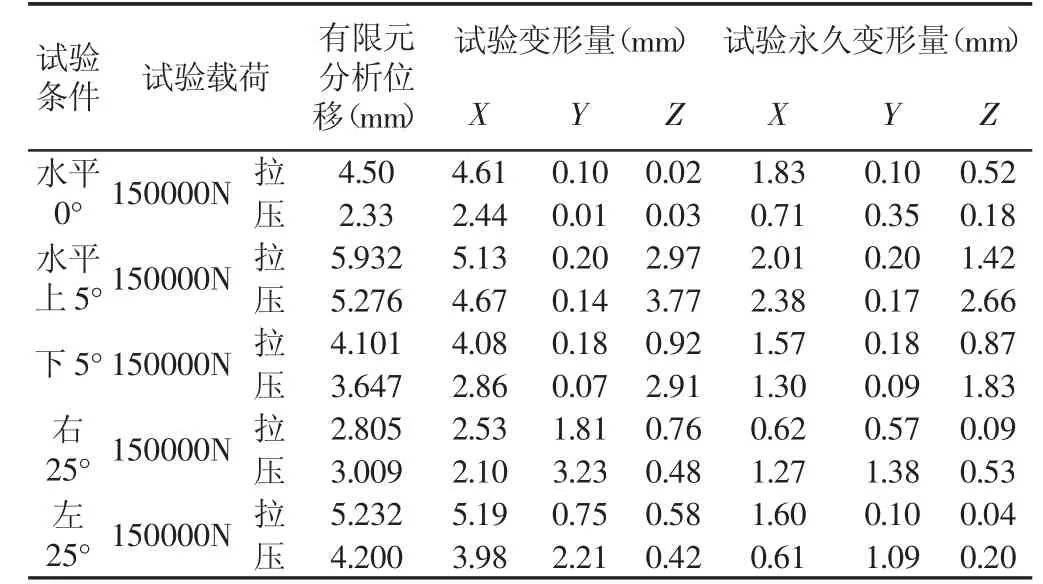

基于新的牵引装置结构,对该车型进行试验验证。实验的目的在于对商用车拖钩和前保险杠在拖钩拉拽前保险杠试验中是否失效并测定拖钩在额定载荷下的变形量。试验仪器,如图7所示。试验设备,如表3所示。此次试验是在车辆重载重量300000N以及试验载荷150000N的情况下进行的。经试验测得拖钩在额定载荷下的变形量和有限元分析的位移量对比情况,如表4所示。

图7 台架照片Fig.7 Test Setup Photo

表3 试验用仪器设备Tab.3 Test Instrument&Equipment

表4 加载试验与有限元分析数据Tab.4 Loading Testing and Simulate Data

试验表明新结构下拖钩和前保险杠在完成水平0°、上5°、下5°、右25°和左25°的拉拽试验后未失效,说明此次结构变更满足法规要求。通过有限元分析和试验验证,发现两者存在较小的偏差,偏差产生的主要原因在于有限元分析与试验的加载方式不同,试验时采用的是同一总成装置,进行连续的试验,直到试验结束最终卸载力,而利用HyperView分析计算结果时受到软件加载方式的限制,有限元分析软件采用的是某个方向加载工况完成后均需先卸载该工况方才可以开始下一工况的加载。虽然有限元分析和试验验证之间存在着偏差,但偏差不大,在可接受范围内。

6 结论

研究表明,对前端牵引装置的结构优化满足了新法规要求,通过一系列的优化过程,我们取得以下成果和经验:(1)有限元方法进行计算分析和实际试验结果基本吻合,证明CAE方法能够有效地解决汽车零部件的优化设计,既缩短试验周期,又可降低开发、试验经费。因此,CAE方法极大促进了设计研发的进步,值得设计人员借鉴[11]。(2)对于零部件因结构设计不足产生位移过大和应力集中现象,需结合有限元分析对特殊部位进行合理的结构设计,避免位移量过大和应力集中现象的产生。

[1]GB 32087-2015轻型汽车牵引装置[S].GB 32087-2015Towing devices for light-duty vehicle[S].

[2]安琪,我国机车牵引装置模式研究[J].电力机车与城轨车辆,2006(4):11-15.(An Qi,Study on mode of locomotive traction device[J].Locomotives&Mass Transit Vehicles,2006(4):11-15.)

[3]R.L.Taylor(美)著.有限元方法[M].第 5 版.北京:清华大学出版社,2006(6).(R.L.Taylor.The Finite Element Method 5th ed[M].Beijing:Tsinghua University Press,2006(6).)

[4]黄金陵.汽车车身设计[M].北京:机械工业出版社,2007(9).(Huang Jin-ling.Auto Body Design[M].Beijing:ChinaMachine Press,2007(9).)

[5]成大先,机械设计手册[M].第4版.北京:化学工业出版社,2002.(ChengDa-xian,MechanicalDesignHandbook[M].Beijing:ChemicalIndustry Press,2002.)

[6]刘鸿文.材料力学[M].北京:高等教育出版社,2004(Liu Hong-wen.Mechanics of Materials[M].Beijing:Higher Education Press,2004.)

[7]叶勤,邓亚东.一种轻型货车车架有限元分析与优化[J].武汉理工大学学报,2008(2):143-145.(Ye Qin,Deng Ya-dong.Finite element analysis and optimization of a light vehicle frame[J].Wuhan TechnologyUniversity Journal,2008(2):143-145.)

[8]李涛.某重型货车前端牵引装置[J].理论研究,2012(8):55-56.(Li Tao.A heavy truck front traction device[J].Theoretical Research,2012(8):55-56.)

[9]金利芳,李东锋.小型纯电动汽车全框式前副车架结构设计[J].第十届河南省汽车工程技术研讨会论文集,2013(4):1-4.(Jin Li-fang,Li Dong-feng.Small pure electric automobile frame type subframe structure design[J].The 9th Automotive Engineering Technology Symposium on of He-nan Province,2013(4):1-4.)

[10]张文博,重型商用汽车前牵引装置设计[J].汽车实用技术,2012(2):35-38(Zhang Wen-bo.Analyzing of front-traction equipment on the heavy commercial vehicle[J].Automobile Technology,2012(2):35-38.)

[11]刘兆英.基于CAE的转向系统振动分析及试验验证[J].机械强度,2014,36(4):641-644.(Liu Zhao-Ying.Vibration analysis andtest validation of steering system based onCAE[J].Journal of Mechanical Strength 2014,36(4):641-644.)

[12]丁志东.整车数字开发中知识库的构建技术[J].上海理工大学学报,2005,27(1):91-94.(Ding Zhi-dong.Configuration of knowledge base for auto digital development[J].University of Shanghai for Science and Technology,2005,27(1):91-94.)