六角开槽螺母的冷镦工艺优化及数值模拟

张东民,盛育东,张金玉,刘子赢

(上海应用技术大学 机械工程学院,上海 200000)

1 引言

汽车工业在世界经济发展中有着至关重要的作用,而汽车紧固件是汽车上最重要的一环,直接影响车辆行驶的安全,六角开槽螺母就是汽车行业中常用的一类自锁螺母。六角开槽螺母的作用是与带孔螺栓和开口销配合使用,以防止螺栓和螺母相对转动,将车架和轮胎固定在一起。目前,绝大部分企业对该类六角螺母的加工都是采用热镦成型,然后通过机加工铣削成型螺母的凹槽,最后在攻丝机上攻螺纹,但是存在一系列问题,包括材料在加热过程中的氧化和脱碳,后续需要增加去氧化皮工序;材料利用率低;铣削凹槽容易切断材料纤维组织,降低零件的强度;零件表面质量和力学性能较差;生产效率低,不适合大批量生产等[1-2]。因此,企业要想在市场上具备竞争力就必须改进现有的生产工艺,保证产品质量的同时提高生产效率。冷挤压成型是一种少、无切削的先进加工工艺[3],不仅生产效率高,产品质量也更能得到保证,已成为国内外关注的焦点,国内外的科研机构及企业陆续研制并开发了多种型号的多工位冷镦机来实现冷镦成型[4-5],送料、切料、压角、冲孔各道工序一机完成,各工位同时成型。多工位冷镦成型是螺母、螺栓、螺钉等紧固件的主要成型技术[6],节材、省时、机械性能好。为了缩短开发周期,节省现场试验成本,在初步确定工艺路线和完成相应的模具设计后,采用有限元技术Deform-3D对六角开槽螺母的成型工艺进行数值模拟仿真,分析比较最大应力应变、损伤值等信息,研究其变形规律,以验证成型方案的可行性,通过对比分析选择出最佳的成型工艺方案。

2 六角开槽螺母冷镦工艺分析

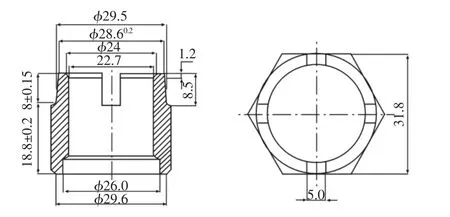

六角开槽螺母的零件图,如图1所示。螺母规格M24mm,材料为SCM435合金钢,其力学性能,如图表1所示。塑性较好,适合冷镦成型。六角开槽螺母外形结构复杂,内部为螺纹孔,外轮廓分为上下两部分,上部是一个锥形回转件,锥顶直径为Φ22.7mm,锥底直径为Φ29.5mm,高度为8.5mm,圆弧四等分点上设有4个凹槽,槽宽5mm,槽深8mm,下部为六角结构,加工较为困难。

图1 六角开槽螺母零件图Fig.1 Hexagonal Slot Nut Part Drawing

表1 SCM435钢力学性能Tab.1 Mechanical Properties of SCM435

根据六角开槽螺母的结构特点及性能要求,提出了两种多工位冷镦工艺方案,经过计算两种方案的变形程度分别为71.66%、62.65%、1.13%、43.96%和60.13%、30.22%、8.78%、46.06%、2.40%、43.96%,均在SCM435材料许用变形程度75%范围内,因此,在理论上多工位冷镦工艺方案是可行的。第1种方案各工位变形图,如图2所示。工位1,反挤压成型上部盲孔及凹槽,镦倒角;工位2,通过夹钳将毛坯件翻转180°,反挤压成型螺母底部盲孔并缩径成型上部回转面;工位3,利用模具填充螺母下部六角形状,并对上部回转面进行整形;工位4,通过夹钳将毛坯件翻转180°,进行冲孔。第2种方案各工位变形图,如图3所示。毛坯件形状和尺寸与第1种方案的完全相同,但增加两个工位,工位1,反挤压盲孔成型,并在凹模内镦倒角;工位2,夹钳把工位1毛坯件送到工位2凹模口,正向反挤压成型凹槽;工位3,夹钳把工位2毛坯件翻转180°,送到工位3凹模口,将毛坯件底部镦粗、颈部减径;工位4,夹钳把工位3毛坯件翻转180°,送到工位4凹模口预镦六角;工位5,夹钳把工位4毛坯件翻转180°,送到工位5凹模口,终镦六角;工位6,夹钳把工位5毛坯件翻转180°,送到工位6凹模口,进行冲孔。

图2 方案1冷镦工艺Fig.2 Cold Heading Process of the First Plan

图3 方案2冷镦工艺Fig.3 Cold Heading Process of the Second Plan

3 六角开槽螺母有限元模型的建立

根据两种工艺方案分别进行简单模具的设计,采用三维造型软件UG8.5对坯料和模具进行三维实体建模,确定动、定模模型的装配关系。为了保证两种方案模拟条件相同,模具的尺寸、倒角、圆角均保持一致性。由于六角开槽螺母是对称零件,为了简化有限元仿真模拟的计算量,取坯料的1/4作为模拟的研究对象,导入DEFORM-3D中进行仿真计算,模拟结束后通过对称关系还原整个零件[7]。

两种方案材料均选用材料库中的JIS-SCM435材料,设为塑性体,零件成型过程中不考虑模具的变形,因此将上、下模具设置为刚体;方案1除第4工位,方案2除第6工位以外,其余各工位网格均设置为50000个四面体单元,步长增量为0.02mm,而方案1第4工位及方案2第6工位为冲孔工位,需根据断裂准则设置临界损伤因子为0.45以及断裂单元为4,网格设置为100000个四面体单元,步长增量为0.01mm;为了提高仿真的精度并节约模拟的时间,对冲孔部位进行网格细化;设置凹模固定,凸模以5mm/s向下匀速挤压;为了模拟模具磨损,凸、凹模网格设置为35000个四面体单元,定义凸、凹模及坯料之间的接触关系,设置热传导系数为0.004W/(m·K),摩擦因子为0.1;模具磨损模型选择Archard模型,设置参数 a=1,b=1,c=2,k=2×106;冷镦温度设为 20℃。

4 六角开槽螺母成型过程数值模拟分析

对方案1的4个工位和方案2的6个工位分别进行分析。由于方案1的第4个工位和方案2的第6个工位完全相同,属于纯剪切工位,分析的意义不大,因此不对其进行分析[8]。

4.1 应力应变分布

对于数值模拟结果关键是研究其应力、应变场。基于应力场分析能够计算各工位的变形力及力能损耗,对冷挤压设备的选择、模具结构的设计及强度校核具有一定的参考价值。而应变场分析可根据应变分布的不均匀状态程度来给毛坯及模具型腔的设计提供依据,避免在变形过程中出现充不满和折叠等缺陷,与温度场分析联合使用,可分析产品成形后晶粒度和硬度的变化[9-10]。数值计算完成后,通过DEFORM-3D的后处理来直观的分析模拟数值云图,采用方案1时的六角开槽螺母在变形过程中的应力、应变分布,如图4所示。从图4中可以看出,变形时各个工位的最大应力均集中在圆角部位,其中最大应力为919MPa,最大应变出现在工位1的凹槽成型处,达到19.7mm/mm,零件变形量大。采用方案2时六角开槽螺母在变形过程中的应力、应变分布,如图5所示。

图4 方案1等效应力应变分布云图Fig.4 The Equivalent Stress and Strain Distribution Nephogram of the First Plan

图5 方案2的等效应力应变分布云图Fig.5 The Equivalent Stress and Strain Distribution Nephogram of the Second Plan

各工位应力最大值均在905MPa左右,同方案1相同,零件圆角处及凹槽部位所受变形量最大,最大应变为9.93mm/mm。虽然方案2有6个工位,需要多做两副模具,但是零件所受最大应力和最大应变均比方案1小,分布也较为均匀,按方案2加工出来的零件质量也比按方案1加工出来的零件质量要好。

方案1、2的其他模拟仿真结果数据对比,如表2所示。坯料在挤压过程中圆角处的损伤值最大,这与实际生产相符,在加工过程中很容易产生表面裂纹、圆角和六角形处填充不满,从表中可以看出方案2的损伤值最大值明显小于方案1损伤值的最大值,因此能够降低表面裂纹、圆角和六角形处填充不满等缺陷发生的几率。按方案2加工出来的零件质量更好。

表2 两种方案仿真结果对照Tab.2 The Simulation Results Contrast of Two Plans

4.2 载荷分析

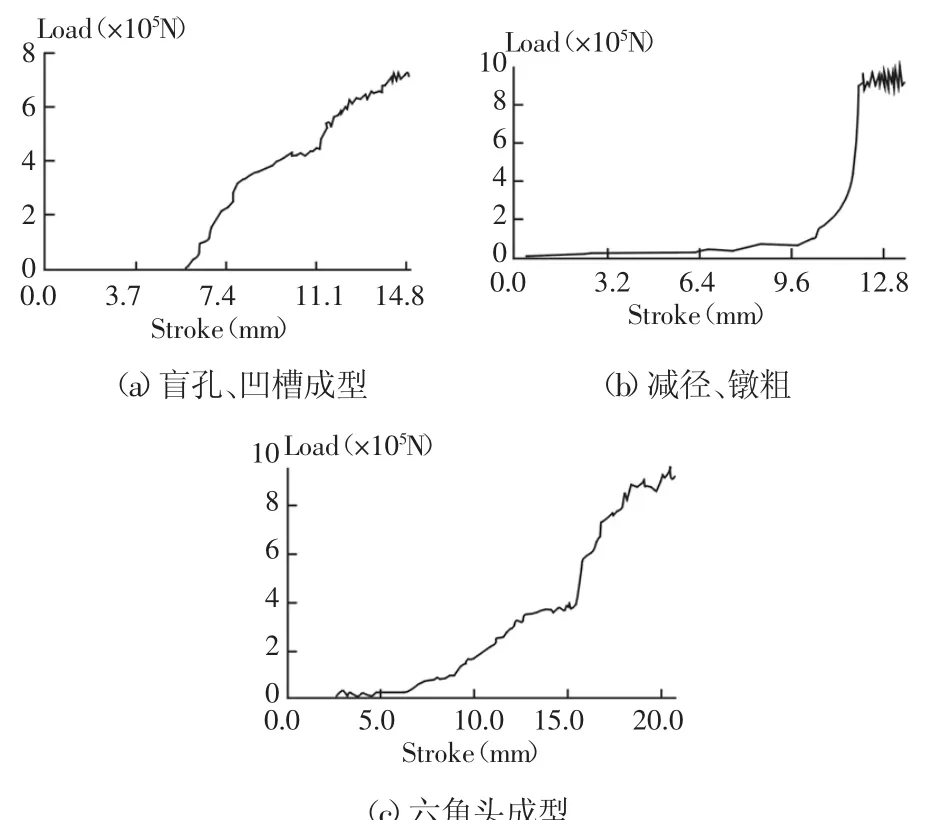

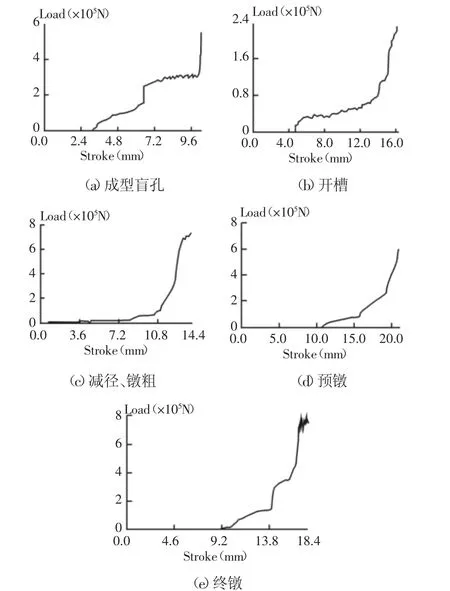

方案1零件变形过程中各工位模具载荷示意图,如图6所示。反挤压盲孔及凹槽工位,上模开始与坯料接触,载荷迅速增加,随着塑性变形进入稳定阶段,模具载荷增加较小,成型终了阶段,坯料与模具接触面积增大,并受到下模约束,模具行程小,金属流动困难,载荷急剧增加达到726kN;减径及成型底部盲孔工位,前期载荷增加较为平稳,模具行程达到10mm左右时,载荷迅速增加到900kN,并来回波动;填充六角工位,填充前期载荷增加平稳,到了中期由于过渡圆角、凹槽及六角头部等部分填充较难,载荷迅速增加,在成型基本完成后载荷达到峰值926kN。方案2零件变形过程中各工位模具载荷示意图,如图7所示。零件各工位变形量分配较为合理,整个过程载荷比较平稳,无波动现象,所受载荷均没有超过800kN,其中工位5所受载荷最大,达到756kN。对比之后选择所受载荷较小的方案2的成型工艺,有利于延长模具寿命。

图6 方案1各工位载荷示意图Fig.6 The Load Diagram for Each Station of the First Plan

图7 方案2各工位载荷示意图Fig.7 The Load Diagram for Each Station of the Second Plan

4.3 最终成型方案的确定

通过对两种方案的应变场、应力场、载荷等的对比分析,方案2的成型工艺明显优于方案1,加工出来的六角开槽螺母表面质量更好,模具的使用寿命也更长,因此最终选择方案2用于试验生产。

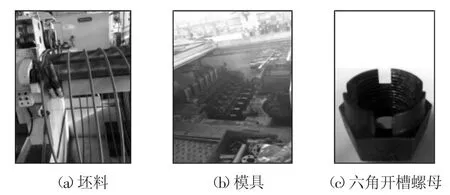

5 工艺试验

工艺试验在企业的JNF-32B-6S多工位冷镦机上进行。材料为SCM435材料,坯料为Φ29.4mm盘条线材,经过软化退火及磷化皂化处理,如图8(a)所示。多工位模具,如图8(b)所示。冷镦后获得的六角开槽螺母,如图8(c)所示。填充较为饱满,冷镦成形力为698kN,与仿真结果存在误差,误差为7.67%,相对较小,说明数值模拟对工艺参数的制定及冷镦机吨位的选择具有一定的指导意义。

图8 现场试验照片Fig.8 Field Test Photos

6 结论

通过有限元软件DEFORM-3D对六角开槽螺母的多工位冷镦成型工艺进行了数值模拟计算,分析比较了两种方案的应力应变值、模具载荷。采用方案2冷镦工艺时,各工位变形程度分配更为合理,模拟得到的零件表面质量更佳,模具使用寿命更长,因此,采用方案2进行零件的试验生产。DEFOEM-3D对于复杂紧固件的工艺制定及模具设计具有很好的参考价值,与实际生产相结合有利于缩短产品的开发周期,降低现场试验成本,具有很高的经济效益。

[1]Wang W,Zhao J,Zhai RX.A forming technology of spur gear by warm extrusion and the defects control[J].Mater Manuf Prosesses 2016(21):30-38.

[2]Hu CL,Wang KS,Liu QK.Study on a new technological scheme for cold forging of spur gears.J Mater Prosess Technol,2007:187-188:600-603.

[3]胡国军.现代冷挤压成形技术研究与应用[J].机械设计与制造,2011(2):96-98.(Hu Guo-jun.Research and application of modern cold extrusion technology[J].Machinery Design&Manufacture,2011(2):96-98.)

[4]冯纪良.Z310型三工位联合冷镦机的设计与开发[D].南京:南京理工大学,2007.(Feng Ji-liang.Design and development of 2310 forging machine[D].Nanjing:Nanjing University of Science and Technology,2007.)

[5]阮和根.全自动多工位冷镦机设计及管件部件的优化分析[D].上海:上海大学,2010.(Ruan He-gen.The design of automatic multi-station cold heading machine and optimization of the key components[D].Shanghai:Shanghai University,2010.)

[6]肖志玲,刘百宣,刘华.销钉多工位冷镦成形过程数值模拟及组织演变[J].热加工工艺,2014,43(17):119-124.(Xiao Zhi-ling,Liu Bai-xuan,Liu Hua.Numerical Simulation and microstructure evolution on Multi-station cold heading of Pin[J].Hot Working Technology,2014,)

[7]周勇,傅蔡安.基于DEFORM-3D的微型螺钉冷成形过程有限元分析[J].机械设计与制造,2008(3):109-111.(Zhou Yong,Fu Cai-an.Finite elements analysis of mini-type bolt heading process based on deform-3D[J].Machinery Design&Manufacture,2008(3):109-111.)

[8]张菁丽,陈学文,刘泽虎.气门弹簧座多工位锻造工艺优化及数值模拟[J].锻压技术,2012,37(1):35-37.(Zhang Jing-li,Chen Xue-wen,Liu Ze-hu.Numerical simulation and optimization for multi-station high speed forging of upper spring seat[J].Forging&Stamping Technology,2012,37(1):35-37.)

[9]孙健,张水忠.基于DEFORM-3D的离合块冷挤压工艺优化[J].锻压技术,2009,34(5):12-15.Sun Jian,Zhang Yong-zhong.Process optimization of clutch block cold extrusion based on DEFORM-3D[J].Forging&Stamping Technology,2009,34(5):12-15.)

[10]苗景涛,李名尧,梁孟强.基于Deform-3D的喷油器护套冷挤压工艺优化[J].上海工程技术大学学报,2015,29(3):250-252.(Miao Jing-tao,Li Ming-rao,Liang Meng-qiang.Process Optimization of fuel injector sheath cold extrusion based on Deform-3D[J].Journal of Shanghai University of Engineering Science,2015,29(3):250-252.)