微型快换抛投式侦查机器人跌落碰撞分析

李佳龙,刘满禄,张俊俊,张 华

(西南科技大学 特殊环境机器人技术四川省重点实验室,四川 绵阳 621010)

1 引言

随着美国第一款用于军工、反恐的Scout侦查机器人问世,国内外对微型侦查机器人的研究、应用逐渐重视。侦查机器人的任务主要在需要人参与的应急、反恐、灾害等危险环境情况下进行侦查工作。随着技术的进步和任务的多元化,具备较强功能的微型抛投式侦察机器人系统研究也开始成为新的研究热点[1-3]。但是传统微型侦查机器人的车轮不能根据场所时时迅速更换,机器人适应性不强。所以,文章特色在于研究一种车轮可以快速更换车轮的微型抛投侦查机器人,不仅可以在应急环境中通过手抛、枪射、炮射、空投或小型机器人携带等多种方式将机器人抛至预定场所,而且可以根据不同场所快速更换车轮已适应复杂环境。防碰撞能力的优劣直接决定了机器人的寿命,所以必须考虑机器人在抛投后落地碰撞时承受冲击的能力。文献[4-5]中都提到在冲击物与受冲击构件的接触区域内应力状态相当复杂,且冲击持续时间非常短促使得接触力随时间的变化难以准确分析,这些都让冲击问题的精确求解十分困难。文献[6]中总结了目前多体系统碰撞动力学分析方法中,建立数学模型的三种方法:冲量动量法,连续碰撞力模型,基于连续介质力学的有限单元法。其中使用冲量动量法虽然很简单的就能估算出结果,但是前提是假设所有部件为刚体,不能满足橡胶轮胎的柔性情况。使用连续介质力学的有限元方法计算出的结果最精准但是需要计算的工作量相对复杂而且繁重,所以文章采用简单快捷的计算柔性连续多体碰撞动力学模型中的求解冲击问题的能量方法,解决零件设计优化和估算抛投机器人跌落高度这个工程问题[7]。文章理论是基于能量守恒定理,即在不考虑摩擦等损耗外,动能和势能转化为系统内能。利用ANSYS/LS-DYNA模块的显示求解器求解碰撞冲击这类瞬态多体动力学情况,从仿真实验中对设计的抛投侦查机器人进行研究,分析各部件的防碰撞性能,进行实物设计的优化并且考察其使用的允许安全高度[8-11]。

2 快换结构及碰撞分析

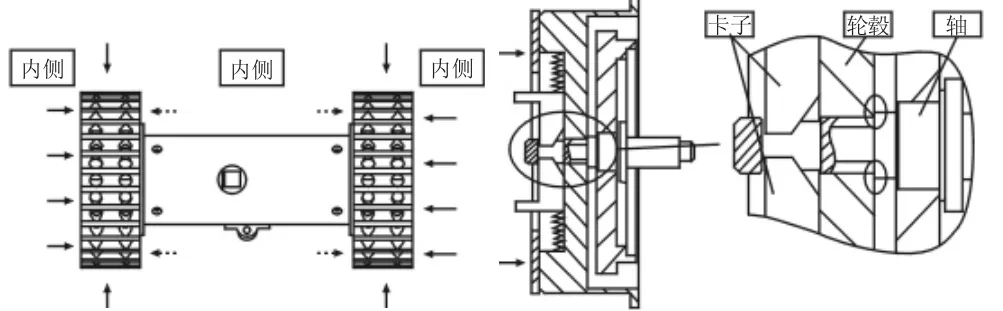

微型车轮可快换抛投式机器人整体,如图1所示。车轮外缘和车轮端面都采用HNBR橡胶减震且车轮上开有一定数量的减震孔,车轴处为45钢,其余部分采用6061-T6铝合金,尾巴由钢丝制成。铝合金6061抗拉强度σb≥240MPa,屈服强度σ0..2≥145 MPa,45 钢抗拉强度 σb≥600MPa;屈服强度 σ0..2≥355MPa。根据实物测量可以知道:车总质量m≈1kg、车轮半径R=40mm、轮毂半径r=20mm、车轮橡胶宽度b=20mm、总长L=160mm。快换车轮结构爆炸图和装配图,如图2所示。其中1挡板;2卡子;3弹簧;4轮毂;5轴承端盖;6车轴。快换结构主要利用了轮毂和轮轴部分。通过两个卡子使得轴能在轴向上能够限位或活动,弹簧让卡子能够处于闭合状态。当需要更换不同类型车轮时,只需拨动两个卡子,然后将轮毂(车轮与轮毂始终连接)拔出,装轮子则只需直接将新的轮毂插入轴即可。这个快换结构能够在不使用任何工具情况下快速方便地拆装新的轮子,实现机器人在不同地域行动所需。在分析图3可知,机器人碰撞受力都是在车轮的外侧和上下侧,几乎不受内侧向外侧方向力的情况。当其在外侧和上下侧受力时分局部剖视图,如图3所示。轮胎受到的力传递到轮毂,轮毂受力直接传到的是轴,卡子和轴的前端没有受力,受力部位始终是图3中右侧小圆标示的轴与轮毂的接触面。所以,当机器人着地时卡子和轴不会相互作用,机器人碰撞的受力分析只需考虑轴与轮毂,快换结构对其冲击没有影响。外部冲击对快换结构只是轮毂内部卡子与轴之间存在较小的相互作用,这个相互作用是多体系统之间刚体与刚体或者刚体与柔性体之间产生的。作用力的大小只取决于快换结构之间的装配关系和间隙的大小。在分析碰撞时,可以直接将快换结构简化。

图1 抛投侦查机器人Fig.1 Miniature Throwing Scout Robot

图2 快换结构Fig.2 The Quickly ChangedStructure

图3 快换结构力学分析Fig.3 The Stress Analysis of Quickly Changed Structure

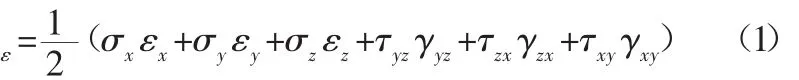

设橡胶车轮碰撞时候受全部六个应力分量 σx、σy、σz、τyz、τzx、τxz,根据能量守恒定理,形变势能的多少与弹性体受力的次序无关,而完全取决于应力及形变的最终大小。认为所有应力分量和形变分量全部同时按同样的比例增加到最后的大小,则得出全部应变能密度:v

为了得到整个橡胶轮的形变势能Vε,需将应变能密度vε在整个橡胶车轮的体积内进行积分,也就是:

以上分析是基于经典动力学理论的,而对于像这种机器人系统,由连接副连接起来的多个刚体组成的复杂多体系统,通过使用以上理论分析找到解析解或者近似解非常困难。但是,随着计算机技术的不断发展,很多软件将各种算法集成到一起,所以应用计算进行辅助分析,已经成为一种针对多体系统分析的主要方式。在ANSYS中分析时碰撞前多体系统的动力学方程为:

式中:M—碰撞前系统的广义质量矩阵;Φq—碰撞前系统约束的雅克比矩阵;λ—约束力矢量;Q*—由于动能相对时间求导得到的速度二次项;Qe—外力矢量;γ—加速度约束方程右端项;q—系统的广义坐标列阵。碰撞阶段动力学方程:

式中:M—总体质量矩阵;x(t)—总体节点加速度向量;P—由节点处载荷、内力、外力等形成的载荷向量,F—单元等效节点力向量(或称应力散度)的组集;N—形函数矩阵;B—应变矩阵;σ—应力向量;H—控制由单点高斯积分引起的零能模态;C—结构黏性阻尼矩阵。

设小车质量为m,下落高度为h,车轮的最大变形为Δd,在材料满足胡克定律的情况下,变形为Δd时弹力为Fd,橡胶弹性模量为E,以静载mg作用在小车上的静变形为Δst。忽略产生的热能等,根据能量守恒定律,系统的变形前的能量总和等于弹性体变形后产生的应变能。所以通过能量方法有:

其中碰撞过程中各零件之间的连接状态不变,在不损坏车体情况下,铝合金相对与橡胶而言变形较小可忽略不计,车轮上橡胶的尺寸足够大使得在碰撞过程中橡胶始终为弹性变形。

3 碰撞姿态仿真

设θ为机器人下落时轴线与水平面之间的夹角,如图4所示。图中:R—橡胶轮外径;r—橡胶轮内径;b—橡胶轮厚度;r1—轮轴与轮毂配合处半径。当在相同高度跌落,在不同角度倾斜姿态时碰撞过程中机器人的质心C以变速向下运动,同时机器人还会以一定的角速度绕质心旋转。所以机器人在坠地碰撞时可能状态可分为三种情况:(1)水平状态;(2)倾斜角 θ为锐角状态;(3)垂直状态。在PROE中简化实体模型,将不重要的部件舍去以便减少仿真计算量。在ANSYS中三种姿态着地时候所有的内部接触和边界条件等均相同。ANSYS/LS-DYNA显示动力学求解要求积分时间步长Δt必须很小(如1e-6s),如果超过结构最小周期的确定百分数,计算位移和速度将无限增加[20]。所以设定模型初速度为5 m/s、8 m/s、10 m/s、12m/s、15 m/s(相当于从高度 h≈1.25m、3.2m、5m、7.2m、11.25m处自由落体),从模型与地面接触处开始仿真,减少仿真计算时间。

图4 姿态倾斜角Fig.4 The Slope Angleof Robot When Impact

3.1 轴线水平和垂直落地姿态

θ为小锐角时橡胶轮的主要受力状态为径向受压,考虑到θ为小锐角此时车轮轴线趋近于水平,将模型做适当的放大处理,认为在碰撞过程中橡胶始终承受径向方向上的力F,所以等同于水平落地状态。当θ为90°时机器人垂直下落,车轮端部橡胶受到压缩。碰撞前的动能完全转化为机器人系统内能,10 m/s速度下仿真实验,如图5所示。

图5水平和垂直姿态仿真图Fig.5 Horizontal and Normal Posture Simulation

图5 中看到,橡胶轮很好的起到了缓冲减震的效果,模型在水平姿态仿真过程中,橡胶轮压缩直至最大,然后轮毂内侧、车轴、车轴和轮毂接触处开始受力;垂直着地姿态仿真过程中,机器人车轮端面橡胶首先着地,压缩厚度e后,地面与车轮毂接触,产生刚性碰撞。从局部剖视图可以看到,机器人压缩阶段结束瞬间,轮轴处的应力最大,分别为142.2MPa和81.67MPa都处于材料许用应力范围内。

3.2 倾斜角为大锐角

同前面情况不同同,机器人着地受力更为复杂,存在轴向受压和径向剪切应力。θ为大锐角此时车轮轴线趋近于垂直。10m/s速度下仿真实验,如图6所示。模型分析知道由于橡胶轮胎宽度为20mm,倾斜着地时橡胶轮的减震有效体积相对较小,所以转化为应变能的少,碰撞冲击力作用在刚体系统部分大,相比前面两种姿态时连接轴和轮毂之间的存在较大挤压应力,因为机器人还存在一个颠覆力矩M的作用。此种姿态下最大应力为353.2MPa会对机器人产生了少许的损害。所以,针对这个情况,即可分析得出优化结论。在图5、图6所示的三种姿态的等效应力图中,模型仿真运动过程某些时刻,特别是在恢复阶段应力都发生了一些应力紊乱,显然这与实际经验得出的情况不相符。在结合实际、分析仿真和查阅资料后,发现这种情况与动力刚化现象相关,而且又由于抛投机器人是由多个刚体以及柔性体通过相应的装配关系形成的复杂机械系统,在机器人碰撞过程中各部件之间存在非常复杂的相互作用。同时,机器人设计的轴和轮毂等的配合存在间隙,所以增大了应力紊乱现象。

图6 倾斜姿态仿真图Fig.6 Tilting Posture Simulation

3.3 对比试验

仿真在 5m/s、8m/s、12m/s、15m/s初速度下实验对比数据,如表1所示。用优化轴和橡胶车轮之后,在5m高度进行实物的跌落碰撞测试实验,如图7所示。表1的对比实验数据得出,5m高度是这款机器人可能允许的最大安全高度。优化轴等部件后,实物跌落实验,对比跌落前和跌落后快换结构的卡子、轴、轮毂等零部件的受损情况,实验结果发现,卡子与轴装配处没有前后没有任何变化,轴与轮毂结合处在优化了结构之后,也没有损害。

表1 对比仿真实验数据Tab.1 The Contrast Simulation Data

图7 实物测试图Fig.7 Physical Test

4 结论

通过仿真实验得到,优化轮轴、轮轴和轮毂的接触面可以降低机器人在碰撞过程中的应力集中;改变橡胶车轮的结构、尺寸,同样可以增加抗冲击能力。仿真实验和实物实验结果验证了机器人在5m高度跌落后各个零部件没有损害,也说明了创新设计的快换结构的在此款机器人上应用非常方便、可靠。优化之后,估算出这款机器人许用安全高度是5m左右(此处通过查阅相关资料后,考虑到机器人内部电子零部件在太大冲击力下会损坏[10])。如果只通过增加端部橡胶或者零部件的尺寸来增加机器人抗冲击能力,这种方法会附带的会增加机器人的质量且效果甚微,所以提出以下方案:

(1)增加车轮端部在轴向方向上的柔性。弹性变形问题中,增大静变形,可降低K和Fd。这是因为静变形的增大表示构件刚度较小,因而能更多地吸收冲击的能量。通过改变橡胶结构形状,通常情况下都会使得呈数量级的变化,不失为减小最大碰撞力的一种有效的方案。

(2)控制机器人的坠地位姿。通过改善机器人发射装置,调整机器人的质量分布或者优化机器人的结构组成及其外部形状,避免机器人以危险姿态坠地。

[1]Sascha A,Stoeter,Nikolaos Papanikolopoulos.Kinematic motion model for jumping scout robots[J]IEEE Transaction on Robotics,2006,4(2):14-19.

[2]Andrew Drenner,Ian Burt,Tom Dahlin.Mobility enhancements to the scout robot platform[J].IEEEInternational Conference on Robotics&Automation,2000,15(2):293-308.

[3]杨怡蓓,孙涛,王萌.抛投式机器人碰撞参数分析及优化[J].机电一体化,2008(6):29-31.(Yang Yi-pei,Sun Tao,Wang Meng,Wei Yan-xia.Dumped robot collision parameters analysis and optimization[J].Mechatronics,2008(6):29-31.)

[4]徐芝纶.弹性力学(第四版)[M].北京:高等教育出版社,2006.(Xu Zhi-lun.Elasticity(Fourth edition)[M].Beijing:Higher Education Press,2006.)

[5]Tong Yan Tee,Jing-en Luan,Hun Shen Ng.A normal force-displacement model for contacting spheres accounting for plastic deformation:forcedriven formulation[J].Journal of Applied Mechanics,2000,6(67):363-371.

[6]董富祥,洪嘉振.平面柔性多体系统正碰撞动力学建模理论研究[J].计算力学学报,2010,27(6):1042-1048.(Dong Fu-xiang,Hong Jia-zhen.Dynamic modeling collisions theory on planarflexiblemultibodysystems[J].JournalofComputationalMechanics,2010,27(6):1042-1048.)

[7]郭安萍,洪嘉振,杨辉.柔性多体系统接触碰撞子结构动力学模型[J].中国科学,2002,32(6):765-770.(Guo An-ping,Hong Jia-zhen,Yang Hui.Flexible multibody system dynamics model of contact-impact substructure[J].Science in China,2002,32(6):765-770.)

[8]苏小平,朱健,王强.轻型客车车架正面碰撞仿真分析[J].机械设计与制造,2010(11):85-86.(Su Xiao-ping,Zhu Jian,Wang Qiang.Minibus frame frontal crash simulation analysis[J].Mechanical Design and Manufacturing,2010(11):85-86.)

[9]魏丕勇,闫清东,李宏才.履带式移动机器人车体跌落碰撞仿真分析[J].机械强度,2005,27(1):12-16.(Wei Pei-yong,Yan Qing-dong,Li Hong-cai.Tracked mobile robot body fellcrashsimulationanalysis[J].MechanicalStrength,2005,27(1):12-16.)[10]Yiyi Ma,Kim-Yong Goh,Xueren Zhang.Board level drop test simulation using explicit and implicit solvers[J].2014 IEEE 16th Electronics Packaging Technology Conference(EPTC),2014:671-677.