抽油机用非圆行星轮系换向装置的设计与仿真

刘永平,陈向宇,孙 旋,谢瑞雪

(1.兰州理工大学 机电工程学院,甘肃 兰州 730050;2.邢台职业技术学院 机电工程系,河北 邢台 054035)

1 引言

抽油机是石油开采的重要设备,根据抽油机有无游梁可分为游梁式和无游梁式。现阶段抽油机的主要应用类型为游梁式抽油机,其所采用的曲柄换向方式存在设备笨重、换向效率低等诸多问题[1]。目前我国大部分油田已进入开采的中后期,游梁式抽油机已逐渐无法满足油田开采节能高效的要求。与传统游梁式抽油机相比,无游梁式抽油机适应性强、抽油效率高,目前,无游梁式抽油机换向方式主要有以下三类:电机换向、液压换向以及机械换向。美国Bethlehen钢铁公司研制的Alphal型电动机驱动抽油机、法国Mpae公司生产的H系列液压驱动长冲程抽油机以及由辽河油田与沈阳理工大学联合研发的差速器换向长冲程抽油机分别采用以上三种换向方式[3]。实际工作情况表明,电机频繁换向降低了电机使用寿命,液压换向容易出现液压油泄漏现象,可靠性较差,相比而言,机械换向对换向装置冲击小、可靠性高、使用寿命长,可进行深入研究。

齿轮传动具有传动精度高、承载能力大、运动平稳等优点,非圆齿轮传动不仅具有齿轮传动的优点,而且通过与行星轮系相结合可实现特殊的运动并提高机构的运动性能[4]。分析抽油机换向装置的工作原理以及非圆齿轮的运动特性,设计一种非圆齿轮、圆齿轮与行星轮系相结合的换向装置。该装置利用齿轮传动,换向方式属机械式无切换换向,运行时可实现装置的无级变速,提高换向效率并保证换向装置平稳工作。在整个工作工程中电机不用换向,可避免电机频繁换向产生的损伤,对电机起到保护作用。

2 非圆齿轮啮合及轮系换向原理

非圆齿轮主要包括椭圆齿轮、变性椭圆齿轮、蜗线形齿轮等,其中椭圆齿轮是目前理论最为成熟的非圆齿轮之一,同时应用也最为广泛[5],现采用椭圆齿轮作为研究对象。

2.1 椭圆齿轮啮合原理

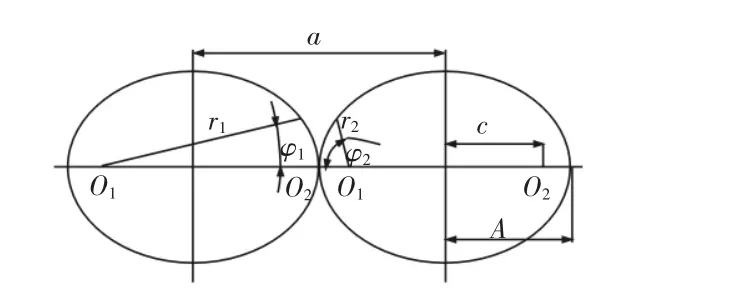

由文献[4]可知椭圆极坐标方程为:

式中:A—椭圆的长轴半径;c—椭圆的半焦距;e—椭圆的离心率,e=c/A;φ1—椭圆绕回转中心的转角;

图1 椭圆齿轮传动节曲线Fig.1 Elliptic Gears Pitch Curve

一对相同椭圆齿轮传动节曲线图,如图1所示。齿轮1为主动轮,齿轮2为从动轮,椭圆齿轮中心距为a,则a=r1+r2,因此从动椭圆齿轮的节曲线方程式为

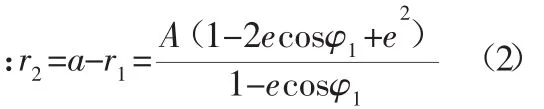

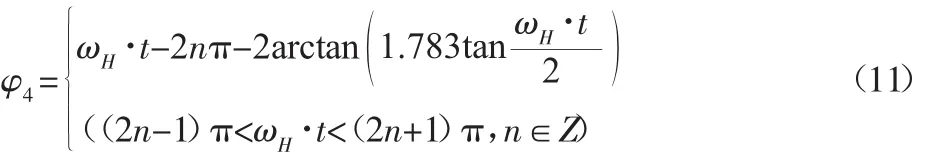

2.2 非圆轮系换向原理

非圆齿轮轮系是由圆齿轮轮系衍生得来的,根据所设计非圆齿轮的特性,轮系可完成特定的运动。由文献[4]可知,W-W型非圆行星轮系是一种典型的行星轮系,由两对外啮合的非圆齿轮组成,其结构图,如图2所示。

图2 W-W轮系结构Fig.2 Gear Train Structure

运动由轴Ⅰ输入,带动系杆H回转,齿轮4及轴Ⅲ输出。其中iH41为轮系中齿轮4相对于系杆H的运动传动比,当采用非圆齿轮传动时,iH41呈现周期性的变化,输出轴回转方向及转速均发生变化。因此将非圆齿轮应用于W-W行星轮系,可实现在输入端连续同方向转动,输出端往复摆动的运动[7],该运动可满足抽油机换向运动的要求。

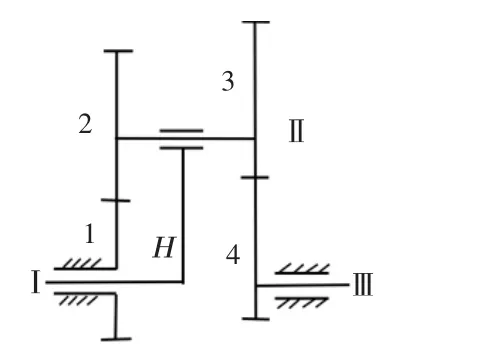

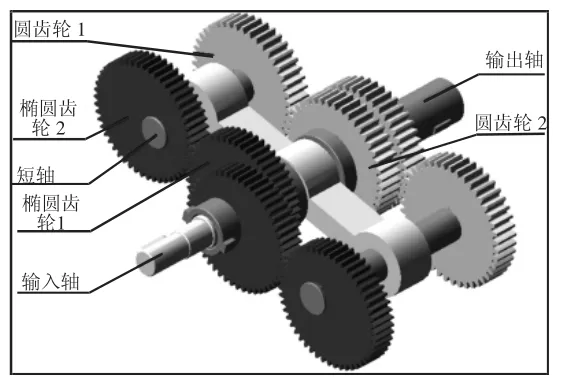

3 非圆行星轮系结构设计

椭圆齿轮由于节曲线复杂,啮合传动时会产生一定冲击,而圆柱齿轮传动则较为平稳。在满足输出正反转运动的情况下,采用椭圆齿轮与圆齿轮配合传动可减小冲击。抽油机工作时负载很大,换向装置在提升负载时输入与输出轴需提供较大扭矩,齿轮传动时作用在齿面的接触力较大,对轮齿产生一定疲劳点蚀,采用双排齿轮并联可将输入扭矩传递到两侧齿轮副间,减小单侧齿轮副传动时齿面受力,有效降低齿轮疲劳损伤,提高齿轮的使用寿命。当两排齿轮采用设计参数相同的齿轮时,并联传动对输入与输出传动比及摆角无影响。根据装置所采用传动方案,拟设计非圆行星轮系结构图,如图3所示。

图3非圆行星轮系结构Fig.3 Non-Circular Planetary Gear Train Structure

图3 中,通轴为输入端,与行星架固定联接,工作时带动轴1、2转动。轴套1与箱体固定,轴套2为输出端。齿轮1、2、5、6为设计参数相同的椭圆齿轮,其中齿轮1、5与轴套1固定,用于实现装置换向运动;齿轮3、4、7、8为普通圆柱齿轮,齿轮4、7与轴套2固定,转动时带动轴套2输出正反转运动。

由于齿轮5、6、7、8对传动比和输出转角变化无影响,因此在计算轮系输入与输出转角关系时只考虑齿轮1、2、3、4。设机构输入端系杆转角为φH,由文献[4]知,对整个机构施加一绕系杆回转中心轴的运动-φH时可将其转化为定轴轮系,齿轮3、4为相同的圆柱齿轮,在定轴轮系中传动比为1。

4 换向装置三维建模及仿真分析

4.1 齿轮副设计

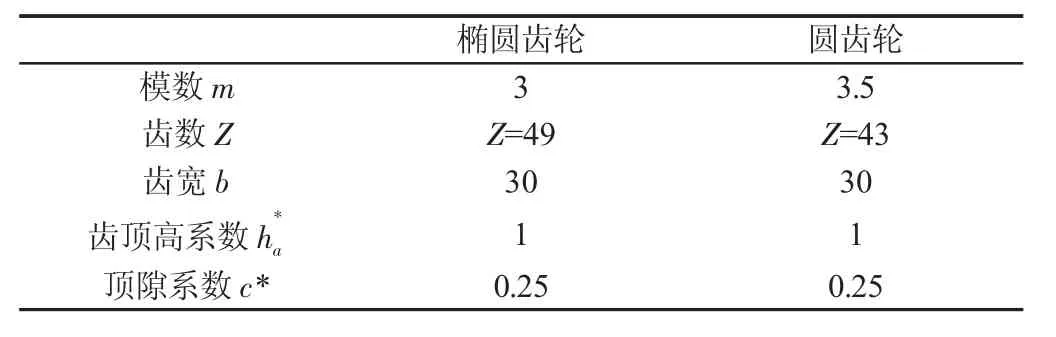

根据抽油机换向装置运动要求,以定中心距(a=150mm)设计椭圆齿轮及圆齿轮副,具体设计参数,如表1所示。

表1 椭圆齿轮及圆齿轮设计参数Tab.1 Design Parameters of Elliptical Gear and Circular Gear

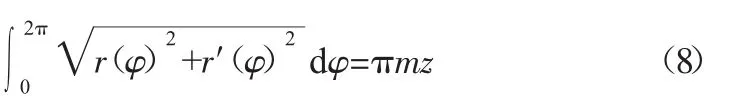

由弧长公式:

计算得椭圆离心率e=0.281,由式(1)得齿廓方程

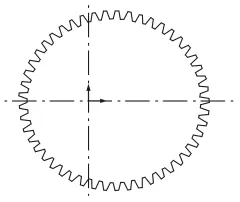

利用CAXA软件,将式(9)输入公式曲线命令中即可绘制椭圆齿轮节曲线[9],同时按照折算齿形法绘制出齿廓,如图4所示。

图4 椭圆齿轮齿形Fig.4 Elliptic Gear Tooth Profile

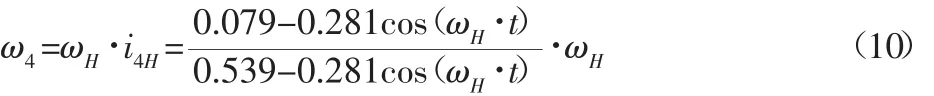

已知椭圆离心率e=0.281,由式(6)计算得输出角速度ω4与输入角速度ωH关系:

由式(7)计算可得输出摆角ω4与输入角ωH速度关系:

4.2 换向装置运动仿真

对所设计换向装置进行运动仿真,运用pro/E软件建立换向装置的三维模型,导入ADAMS软件中,建立虚拟样机模型,如图5所示。

图5 换向装置虚拟样机模型Fig.5 Model of Reversing Device Virtual Prototype

在仿真软件中设置各部分零件的材料属性为45#钢。由结构设计可知,运动开始后,由输入轴带动行星架做匀速旋转运动并推动椭圆齿轮与圆齿轮转动,使输出轴呈现正反转运动,据此可添加各部件之间的约束关系以确定部件之间的相对运动。由于本设计采用双排齿轮传动,相对应齿轮约束关系相同,下表中仅列举单排齿轮约束关系。具体添加的运动关系,如表2所示。

表2 各部件的运动关系Tab.2 Motion Relation of Each Component

确定部件间的运动关系后,在输入端的旋转运动副将其驱动设置为每秒转动角度600°(即600d*time),在仿真计算控制模块中将仿真时间设置为1.2s,计算步数为400步并进行仿真计算,同时观察换向装置的虚拟仿真运动状况。

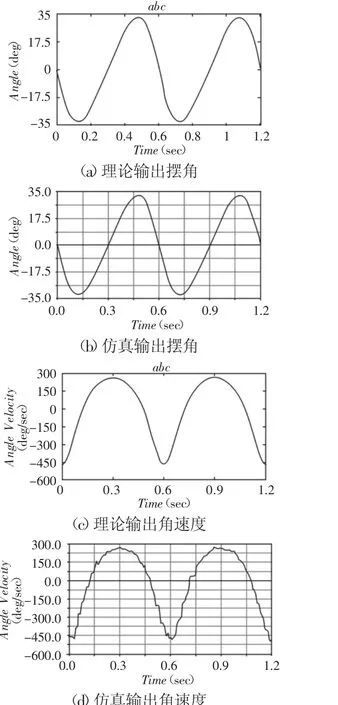

4.3 仿真结果与分析

仿真计算结束后,进入ADAMS软件中的结构后处理模块(Postprocessor)查看仿真计算结果,并分别得出换向装置摆角及角速度曲线图并与理论曲线图进行比较。

图6 换向装置理论与仿真变化曲线Fig.6 Theoretical and Simulation Curve of Reversing Device

从图6(a)及图6(b)可知,仿真输出摆角曲线与理论输出摆角曲线一致,摆角呈周期性变化,输出摆角的最大值φmax=32.6°,最小值φmin=-32.6°。由此可知设计装置可实现换向目的。由图6(c)和图 6(d)可得理论输出角速度的最大值 ωmax=263.3°/s,最小值 ωmin=-469.7°/s,而仿真输出角速度最大值 ωmax=259.4°/s,最小值ωmin=-491.2°/s。由结果可知,仿真输出角速度值与理论值有少量误差,这是因为椭圆齿轮节曲线较为复杂,由于设计建模及仿真精度等问题,齿轮副在运动过程中产生振动,导致输出曲线图出现小的尖点,使输出结果与理论值出现偏差。输出角速度最大值的相对误差为,最小值相对误差为,二者均未超过,可认为仿真值与理论值基本一致。仿真曲线图较为平滑,输出角速度无明显突变,因此该设计可实现装置平稳换向,如图6(d)所示。

5 总结

现有的抽油机机械换向大多利用差速器、无级变速器等装置,换向机构较为复杂,适应性差,维修困难。非圆齿轮与行星轮系的结合为抽油机机械换向的设计研究提供了一种新方法,该方法结构设计简单,适应性强,齿轮传动具有传动精度高、稳定性好的优点,利用齿轮传动能够很好地解决目前新型抽油机换向机构稳定性差的问题。对非圆齿轮啮合及轮系换向原理进行分析,同时对现有轮系结构进行改进设计,改进后的设计降低了轮系换向时对箱体装置的冲击,同时减小了轮系运动时对齿轮齿面的压力,降低了轮齿的点蚀损伤。依据抽油机换向运动的要求,设计换向装置实例进行理论分析及ADAMS仿真,所得仿真曲线与输出曲线基本一致,分析结果证明该设计冲击小、稳定性高,可达到抽油机平稳换向的要求。

[1]张连山.国外抽油机的技术发展[J].石油机械,1999,27(41):54-56.(Zhang Lian-shan.Technical development of pumping unit in foreign countries[J].China Petroleum Machinery,1999,27(41):54-56.)

[2]张晓东,贾国超.关于我国抽油机发展的几点思考[J].石油矿场机械,2008,37(1):24-27.(Zhang Xiao-dong,Jia Guo-chao.Thoughts about the development of our country pumping unit[J].Oil Field Equipment,2008,37(1):24-27.)

[3]邵伟平,孙春辉,郝永平.新型机械换向长冲程抽油机设计与分析[J].机床与液压,2014,42(15):88-91.(Shao Wei-ping,Sun Chun-hui,Hao Yong-ping.Design and analysis of new mechanical commutation long-stroke pumping unit[J].Machine Tool& Hydraulics,2014,42(15):88-91.)

[4]吴序堂,王贵海.非圆齿轮及非匀速比传动[M].北京:机械工业出版社,1997:28-31.(Wu Xu-tang,Wang Gui-hai.Non-circular Gear and Non-uniform Speed Transmission[M].Beijing:China Machine Press,1997:28-31.)

[5]杨国仓.椭圆齿轮副的理论研究及仿真[D].河北:燕山大学,2009.(Yang Guo-cang.Ellipse gear set theory research and machinary simulation[D].Hebei:Yanshan University,2009.)

[6]孙国兴,孙传琼,李波.应用于无极变速传动的非圆齿轮的设计研究[J].机械传动,2015,39(9):62-65.(Sun Guo-xing,Sun Chuan-qian,Li Bo.Design research of non-circular gears on continuously variable transmission[J].Mechanical Transmission,2015,39(9):62-65.)

[7]孙以涛.具有可调摆幅输出的非圆齿轮轮系设计与应用研究[D].上海:东华大学,2013.(Sun Yi-tao.The design and application study of non-circular gear train with adjustable swing output[D].Shanghai:Donghua University,2013.)

[8]刘永平,王鹏,李佳.解析法设计椭圆齿轮齿廓[J].机械设计与制造,2015(2):214-216.(Liu Yong-ping,Wang Peng,Li Jia.Design the elliptical gear tooth profile via analytical method [J].Machinery Design&Manufacture,2015(2):214-216.)

[9]王鹏,刘永平,何贵平.基于折算齿形法的非封闭性非圆齿轮齿廓绘制[J].机械传动,2014,38(8):74-76.(Wang Peng,Liu Yong-ping,He Gui-ping.Drawing of enclosed noncircular gear tooth profile based on conversion method of tooth profile[J].Journal of Mechanical,2014,38(8):74-76.)

[10]陈国强.一种全机械式正反转齿轮箱[P].中国专利:201320262291.2,2013-05-09.(Chen Guo-qiang.Full mechanical type reverse rotating gear box[P].China:ZL201320262291.2,2013-05-09.)