C型独立液舱支承结构接触载荷计算方法

秦 斌,周清华,李小灵

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

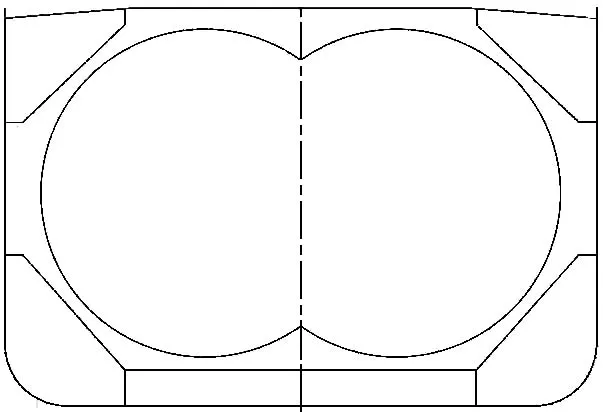

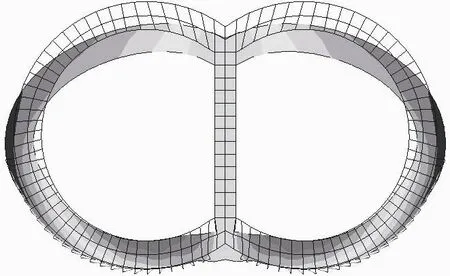

液化气船作为一种高技术、高附加值船型,其内部的液货舱是整船的核心设备。基于压力容器设计理念的C型独立液舱因在设计理念上安全、可靠,且具有良好的营运安全记录,故在中小型液化气船上的应用占有相当大的比例。图1为典型液化气船横剖面图。

图1 典型液化气船横剖面图

设置有C型独立液舱的液化气船在结构上具有与一般船舶不同的特点,其所载的 C型独立液舱独立于船体结构,通过固定支座和滑动支座布置于货舱内部,并有其他支座限制其在各个方向上的位移。液货船在营运过程中,其C型独立液舱会受到液舱自重、液货动压力及蒸气压力等载荷的作用,液舱及其内部货物的静载荷和动载荷通过支承结构传递到船体结构上,船舶设计和强度校核需考虑液舱与支撑区域间的相互作用,因此,应根据最新的《国际散装运输液化气体船舶构造与设备规则》及船级社规范[2],采用直接强度计算分析方法对船舶的结构受力特征进行分析。

1 液舱与支座间的相互作用分析模拟

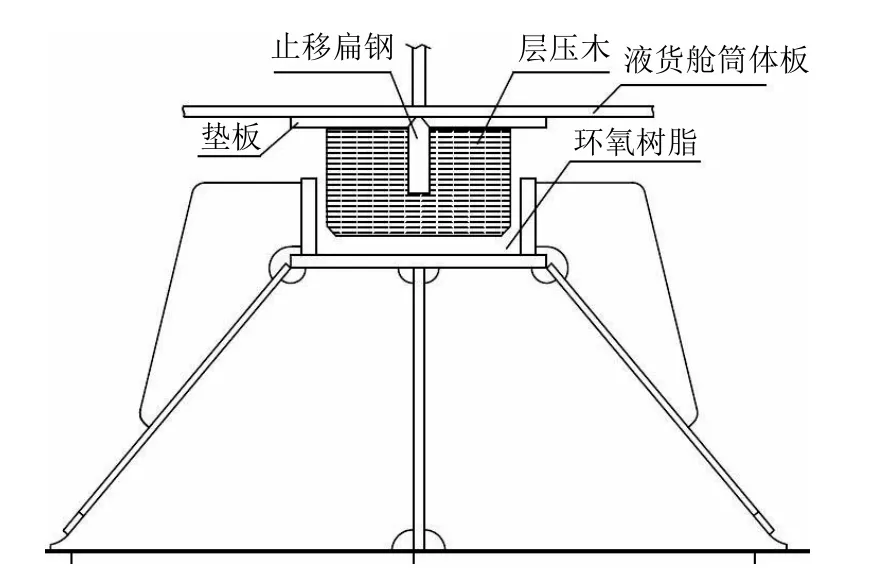

液化气船液货舱典型支承结构型式见图2和图3。

图2 固定支座截面图

图3 滑动支座截面图

由于独立液舱与船体支承结构之间只能传递压力,不能传递拉力,因此在直接强度评估中准确模拟液货舱与船体支承结构之间的相互作用是结构分析的难点之一。

创建有限元模型可考虑以下2种方法:

1) 将液货舱与船体支座之间用杆单元连接,即用杆单元来模拟层压木;

2) 在液货舱与层压木之间建立接触单元。

对于建模来说,采用杆单元建模模拟较为方便,相对而言更容易实现,但存在以下问题和不足:

1) 在计算工况中,判断杆单元的受力情况(是拉力还是压力),在每一步计算完成之后逐一将受拉力的杆单元删除并重新计算,重复迭代,直至剩余的所有杆单元均受压力为止。对每个计算工况都需进行这种迭代计算,且在每个迭代步骤中都需进行杆单元受力判断,然后对模型进行修改,这会增加工作量,特别是在手工完成的情况下,工作量巨大。因此,需开发程序自动判断单元受力情况并自动进行模型修改。

2) 层压木与液舱外壳之间是二维的面连接,若用一系列杆单元的节点连接来代替势必会导致连接区域的载荷分布转化为数个集中载荷分布,由此导致局部,特别是支承边缘区域的载荷失真,进而导致局部应力水平失真,影响对计算结果的判断。采用接触单元进行模拟建模可避免该问题,使准确度和计算精度得到明显提升,但在建模和求解控制上要求更高。

3) 液货舱与船体支承之间的相互作用是典型的接触问题,在C型独立液舱的2个支撑座位置,层压木与液舱外板及滑动支座上下2块层压木之间都有接触面,形成接触关系。对于具有这种接触面的结构,当船舶在海上航行时,两表面之间是处于接触状态还是分开状态是未知的,且接触面的状态是变化的,这将影响接触体之间的载荷传递和应力分布。此外,应力分布改变反过来又影响且接触状态,这是一个非线性过程,可采用三维非线性接触分析方法进行模拟建模和求解。

2 计算模型

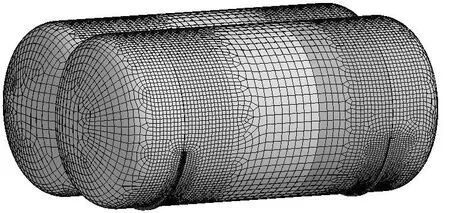

计算模型包括一个完整的液货舱及相应的支承结构(见图4)。独立液舱模型的壳体、纵舱壁和加强筋腹板采用板单元模拟,加强筋面板采用梁单元模拟,层压木采用实体单元模拟;壳体粗网格模型的单元尺寸取R/30,R为独立液舱的半径,单位为mm;支座区域细网格模型的单元尺寸取 50mm×50mm。层压木网格尺寸一般取50mm×50mm×50mm。层压木的弹性模量、泊松比和密度按实际的材料取用。

图4 有限元分析模型

3 边界条件及接触设置

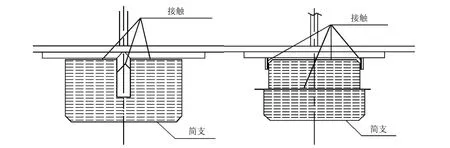

C型独立液舱支承结构的边界约束条件分为鞍座约束条件和层压木接触条件。对于鞍座约束条件,在与船体的连接处结构边界条件应设为刚性鞍座约束。对于层压木接触条件(见图5),固定支座层压木上表面与C型舱外壳之间、止移扁钢与层压木之间、滑动支座层压木上表面与C型舱外壳之间、两侧限位扁钢与层压木之间及上下层压木之间都应设置为面-面接触类型的接触条件。选定接触面和目标面,在接触面和目标面上分别生成接触单元及目标单元(见图6)。

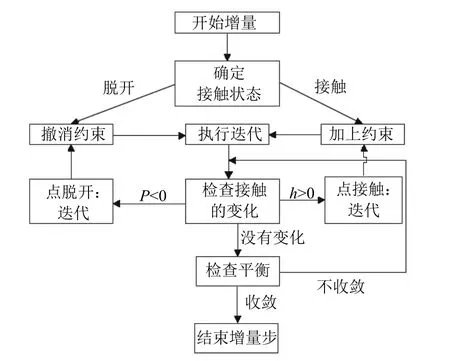

层压木与液货舱之间的接触关系属于边界非线性问题[3],在有限元结构分析中,接触条件是一类特殊的不连续约束,允许力从模型的一部分传递到另一部分。由于只有当2个表面发生接触时才会有约束产生,而当2个接触的面分开时就不存在约束关系了,因此这种约束是不连续的。当2个体接触之后,接触面的位移增量必须与目标面的位移增量一致,这种一致性表现在对应的接触节点位置上,必须满足几何约束条件,可通过迭代求解来完成。接触计算过程见图7,其中:p为接触面节点上的接触压力;h为从接触面节点侵入目标面的距离。

图5 固定支座与滑动支座边界条件示意

图6 接触面和目标面单元划分

图7 接触计算过程

4 实例分析

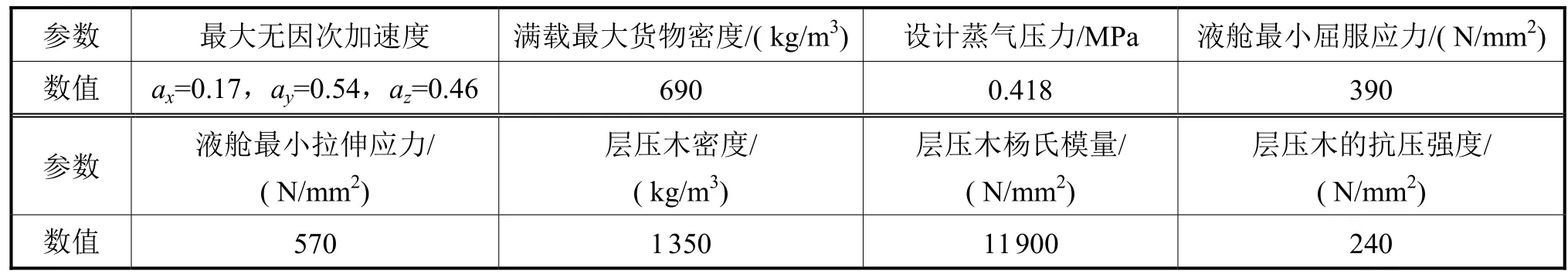

本文选取37500m3乙烷运输船第2号液罐为研究对象,以满载垂荡工况为例,分别采用接触单元和杆单元2种方法进行分析对比。计算参数见表1。

表1 计算参数

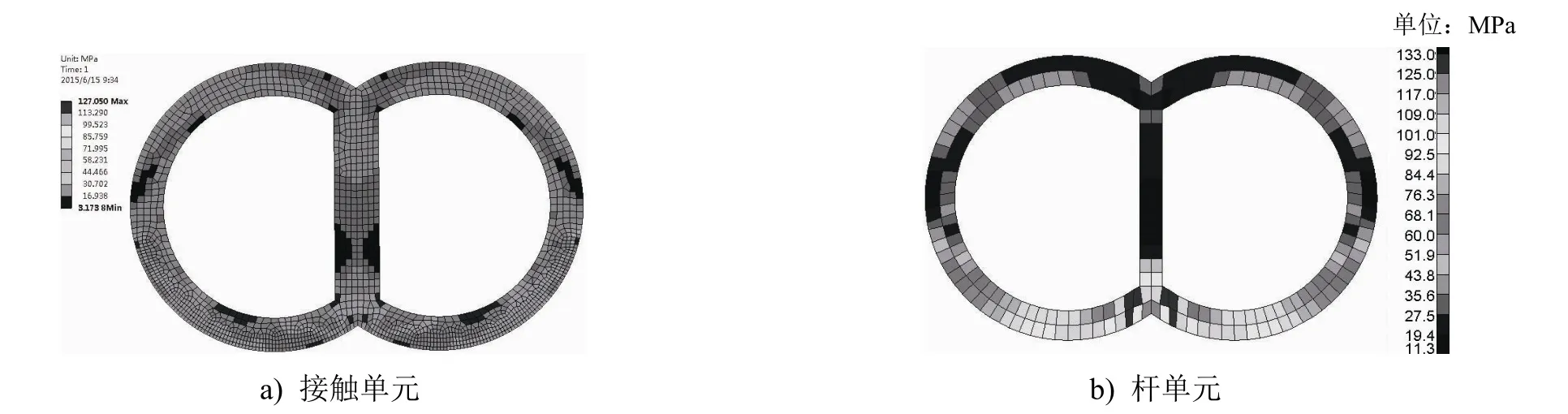

图8~图12为计算结果,从结果中可看出:

1) 2种方法计算的模型网格大小有一定区别,从计算结果来看,液舱各部分应力分布基本上一致,在支承结构处由于模拟方法不同导致应力分布存在差别;

2) 蝶形封头与液舱筒体的过渡区域应力较大,设计过程中应选取合理的板厚来过渡;

3) 中纵舱壁下端两支座附近由于层压木中断,会产生一定的应力集中,同时在封头和筒体的过渡区域存在较大的应力,在设计过程中可设置加强筋予以加强;

4) 2个支座处加强环上由于层压木截止,在层压木中断区域不可避免地产生较大的应力,可通过增加板厚或设置加强筋来做适当加强;

5) 层压木与液舱外壳之间存在复杂的非线性接触关系,使得接触压力的分布没有呈现出很强的规律性[4-5],在液舱左右两侧及液舱下部中间位置,由于层压木中断产生了较大的压力,设计中应注意选取合适的层压木材料及尺寸,以保证层压木的强度。

图8 液舱外壳合成应力云图

图9 中纵舱壁合成应力云图

图10 支座加强环合成应力云图

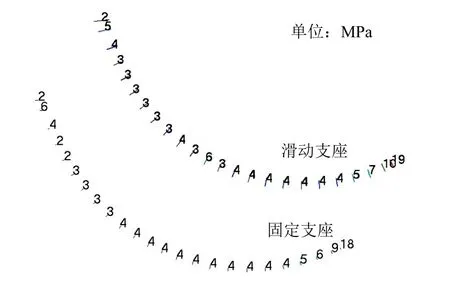

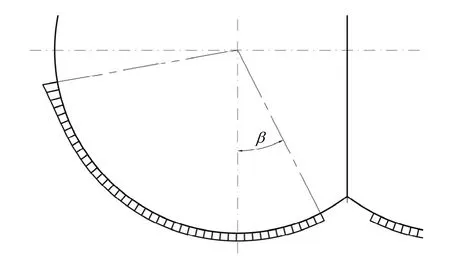

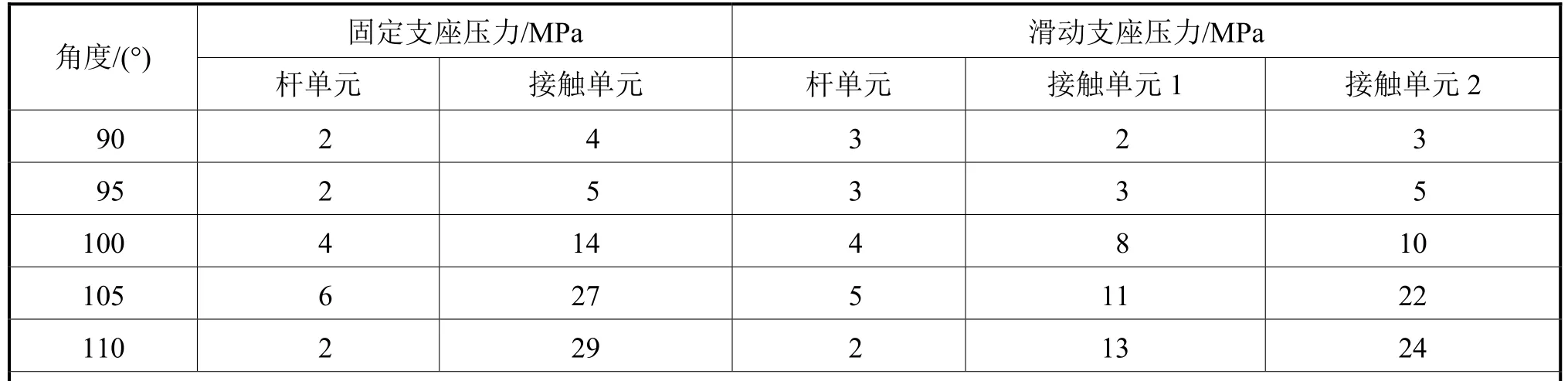

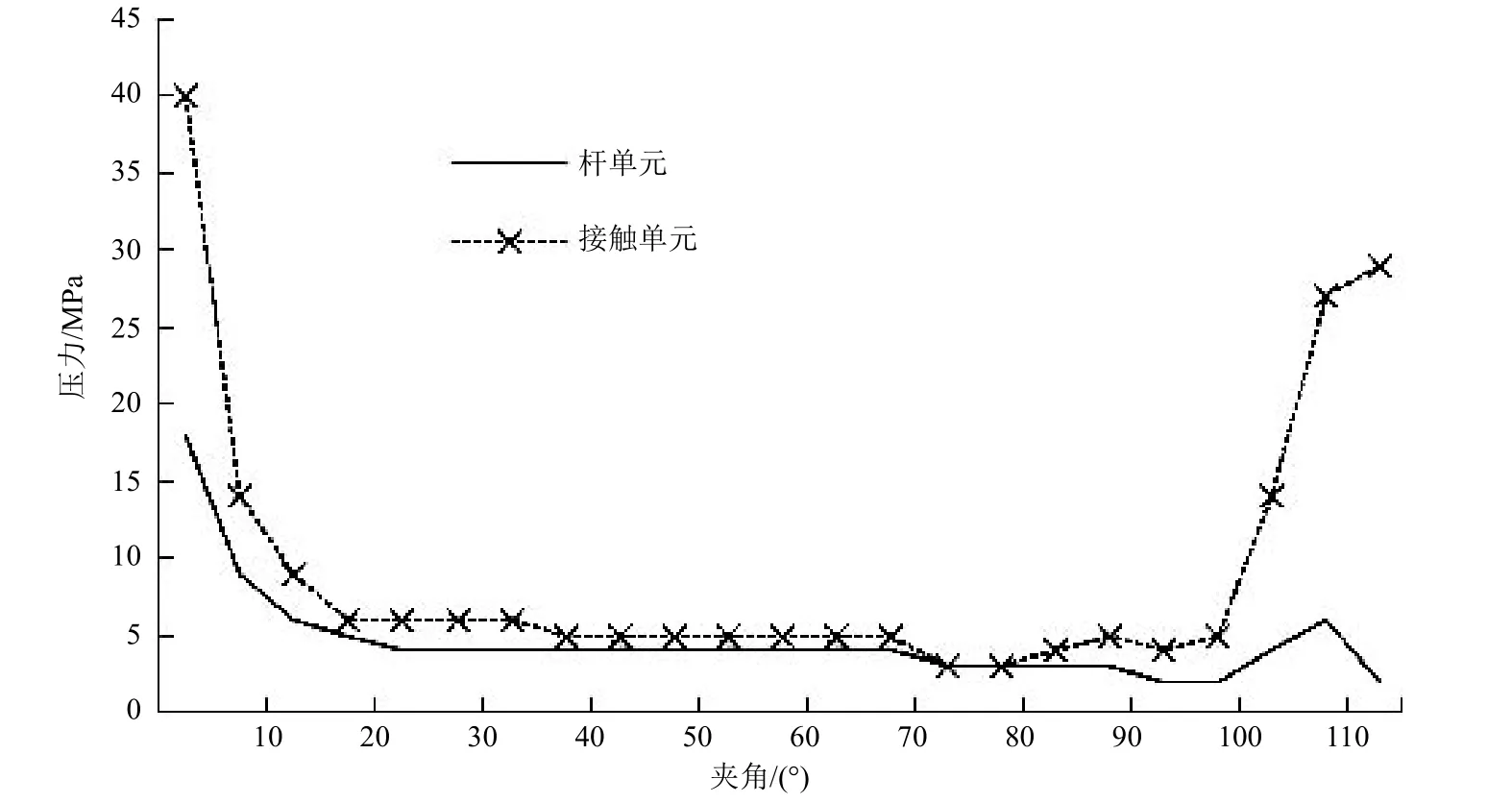

层压木布置见图13,其中β为接触单元或杆单元位置与层压木起始点的夹角。为进一步研究层压木的受力特点,每隔5°提取接触对间的接触压力并取平均值,将其与杆单元所受压力相对比,结果见表2、图14和图15。

图12 杆单元轴向压力分布

图13 层压木布置图

续表2

图14 固定支座处层压木沿周向的受力分布

图15 滑动支座处层压木沿周向的受力分布

由图14和图15可知,采用接触的方法得到的层压木受力特点是两端大中间小,而杆单元受力在液舱左右两侧并无明显增大。图16为杆单元液舱支撑剖面变形。由图16可知,液舱支承区域有外张趋势,杆单元已“倾倒”,其变形方向并非沿液舱径向,在β=110°时表现得最为明显,导致杆单元的轴向力并不能真实反映层压木所受的压力;事实上,层压木与液舱外壳之间的接触关系是平面之间的接触关系,且由图11可知接触对之间的垂向接触压力分布沿层压木的宽度方向并不均匀,沿层压木周向也不连续,而用杆单元模拟层压木显然不能描述该现象,选用接触单元建模分析方法所得结果的准确度更高。

图16 杆单元液舱支撑剖面变形

5 结 语

本文对独立液舱支承区域的受力特性及载荷分布进行了精确的分析,计算结果相比此前的采用杆单元模拟法所得结果更为精确,不仅为C型液舱的研发、设计提供了更多的技术支撑,也为同类结构的设计分析提供了重要的参考。

【 参 考 文 献 】

[1] IMO. International code for the construction and equipment of ships carrying liquefied gases in bulk[S]. 2014.

[2] 中国船级社. 散装运输液化气体船舶构造与设备规范[S]. 2016.

[3] 许贵满. 基于ANSYS的轮轨三维非线性接触的影响因素分析研究[D]. 兰州:兰州交通大学,2014.

[4] 温卫东,高德平. 接触问题数值分析方法的研究现状与发展[J]. 南京航空航天大学学报,1994, 23 (5): 664-675.

[5] 卞学良,赵文多,白亚楠. 基于ANSYS/Workbench的蹄式制动器接触压力分析及优化[J]. 工程机械,2012, 43 (7):27-30.