低剂量水泥稳定碎石拌合工艺的控制

王 佃 峰

(大同市南郊区公路管理站,山西 大同 037000)

0 引言

低剂量水泥稳定碎石是近几年兴起的路面底基层结构型式,它以材料质量好、施工速度快、生产容易控制等特点逐渐替代石灰土和级配碎石等结构,但是由于其成本高于其他底基层的造价,导致推广受到一定的限制。随着国家对工程质量的重视,低剂量水泥稳定碎石会被逐渐推广。

1 低剂量水泥稳定碎石的概念和技术标准

低剂量水泥稳定碎石是指水泥剂量小于3%的水泥稳定类碎石结构。通常的水泥稳定碎石的水泥剂量在4%~5%之间,无侧限抗压强度要求不低于3 MPa。对于低剂量水泥稳定碎石规范没有明确的规定。参照其他地方标准的7 d无侧限抗压强度设计范围在2.5 MPa~3.0 MPa之间。设计级配参照水泥稳定碎石的级配范围。低剂量水泥稳定碎石的拌合工艺是影响混合料生产质量好坏的关键因素,它是实现目标配合比和生产配合比一致性的纽带,是混合料质量控制的关键工序之一。实用的配合比是在混合料质量稳定的前提下保证混合料产量的有效提高。如何保证低剂量水泥稳定碎石的拌合质量是施工生产的一个重要问题,为此从以下几个方面进行控制。

2 目标配合比设计参数

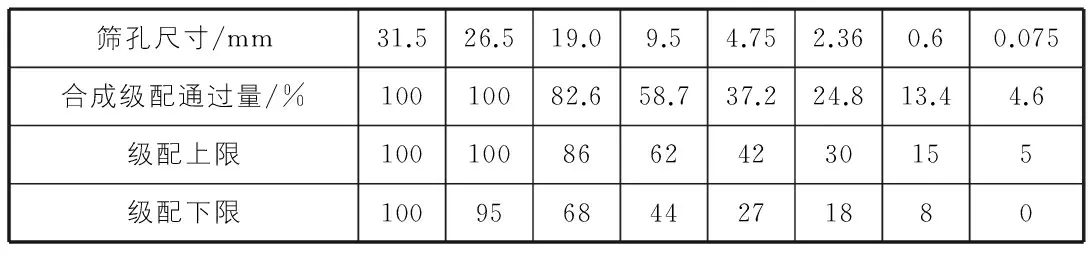

水泥稳定碎石混合料一般采用四种级配的碎石进行搭配,常规的碎石规格一般为15 mm~25 mm碎石、10 mm~15 mm碎石、5 mm~10 mm碎石、0 mm~5 mm碎石[1],也可以采用其他形式的组合。虽然国内各地的材料规格不一致,但是材料搭配要求是连续均匀,规格不能存在断档的现象。实验室根据试验规程进行室内配合比设计[2]。例如目标配合比设计比例和合成级配表如表1,表2所示。

表1 低剂量水泥稳定碎石配合比设计表

表2 合成级配表

以上指标符合设计要求,进入生产配合比设计阶段。

3 生产配合比冷料速率的控制

进行生产配合比阶段,首先将各种原材料用装载机装入相对应的冷料斗。最细的原材料(0 mm~5 mm碎石)放在离拌合楼控制室最近的冷料斗,主要是防止细集料含水较大的时候,集料在输送时发生滑动。然后将目标配合比输入电脑中,拌合机的使用状态达到自动状态,并记录每种原材料所在冷料斗的开口度,记录每个电机的变频速率。每种原材料上料5 min,实用三个变频数据,每次放入运输车辆中,在地磅进行称量,记录对应重量。然后划出变频电机的频率与重量的关系图,最后根据设计所需的吨数在图表中查出所对应的频率。

在自动状态下标定完毕以后,然后再将拌合达到手动状态,利用所标定的变频电机速率进行手动标定原材料重量,观察自动状态与手动状态下输送骨料的数值差异。如果标定的数据误差在1%之内,认为标定数据合格。如果标定的数据不一致,再调整每种原材料标定的k值和零点,重新确定,经过多次测试完毕,误差在范围之内认为标定正确。

水泥称的标定比较复杂,必须按照外排水泥的重量进行确定水泥的k值。如果采用砝码进行标定,砝码在水泥称不同的位置测试的重量出现不同的数据,无法判断分析。

用水量的标定,将变频电机的速率使用三个速率进行用水量标定。在标定的过程中,生产厂家的水泵直径按照正常水泥稳定碎石的用水量设计,但是低剂量水泥稳定碎石的用水量小,水泵的用水量大,出现用水量不宜控制的现象。因此在选择水泵的点位器的灵敏度高一些,才能精确控制水泥稳定碎石的用水量。

以上将集料、水泥和水的标定和注意事项提出,主要是为保证拌合楼准确计量打下基础。

4 低剂量水泥稳定碎石的试拌工艺控制

目标配合比设计完成以后,需要按照目标配合比进行调试水泥稳定拌合楼从而确定生产配合比参数正确与否。

4.1 调试水泥稳定碎石含水量正确与否

在控制室的电脑中输入用水量后,进行拌合测试水泥稳定碎石混合料的含水量,如果测试的含水量与设计的最佳含水量在±0.2%范围内,认为拌合楼最佳用水量正确。否则要检查标定的含水量正确与否。如果无异常检查蓄水罐的水位是否超过水泵的高度,要检查拌缸中喷水管的各个喷口是否全部出水。检查与水泵输水管连接是否牢靠。

4.2 调试水泥稳定碎石水泥剂量正确与否

调试水泥剂量准确与否受到两个因素的影响:一是水泥本身进入拌缸的重量正确与否。二是进入拌缸中的集料重量正确与否,这两个因素都可以导致水泥剂量不稳定。在分辨以上两种原因时候,首先将水泥螺旋输送器下料口与拌缸连接处采用透明塑料布缠绕,观察水泥是否下落,下落位置是否在拌缸的有效拌合范围之内,然后再标定水泥的重量,从而排除水泥不稳的干扰。也可以检查水泥与集料的模拟值与标定的模拟值相差的大小来判定。

4.3 调试水泥稳定碎石拌合楼的级配

级配的调整是通过室内筛分来确定级配的稳定性,可以在冷料输送带上截取一定距离的混合料进行筛分。在拌合前一定检查模拟值的变化情况,模拟值在每次开机的时候都变化较大,此时检查设备的控制程序,调整模拟信号。在进行筛分的时候如果某种材料的转速较大或者某冷料斗的电机较热时,可以采用扩大冷料斗的开口度解决问题。

以上三种因素的控制是水泥稳定碎石试拌中常出现的问题,针对以上问题加强管理,可以有效的减少问题的发生。

5 低剂量水泥稳定碎石生产时的拌合控制

5.1 准备工作

实验室人员每天对料场的原材料的含水量进行测试,填写低剂量水泥稳定碎石配合比通知单,监理单位、施工单位进行签字。开机前拌合机操作人员开动拌合机,检查配合比的准确性,拌和机的使用状态、检查设备的完整性,确认无误以后打响铃开机,按照规定的速率上料3 min停机。试验人员在冷料带上截取长度为1 m的混合料在室内筛分,合格以后正式开机生产。

5.2 水泥稳定碎石级配的控制

混合料级配的控制要求原材料的质量稳定。一是进场的原材料颗粒方正,级配规格。二是装载机上料离开地面10 cm~30 cm,减少材料的离析。三是进场的材料高度尽量在4 m~5 m之间,防止材料因重力滑落造成的离析。在拌合过程中观察电机的电流变化情况,电流变化时,注意材料用量是否变化。在拌合过程中记录每个变速电机的频率,在特殊情况发生下,可以采用手动拌合混合料。

5.3 水泥剂量的控制

水泥剂量的控制是拌合楼拌合工艺控制的重点。首先判定拌合楼拌合均匀的标准,经过长期的实践观察,拌合时水泥灰剂量与设计的最佳灰剂量数值相差0.2%,认为该拌合楼拌合的混合料均匀一致。在施工完毕对每天的混合料或者进行水泥罐转换的时候进行总量校核,确认水泥剂量是否稳定。通常通过以上两种方法来控制水泥剂量。

5.4 混合料用水量的控制

最佳用水量的控制是依据最佳含水量为基准,参考当天的运输距离、天气情况等因素上调0%~0.7%的含水量作为拌合时的最佳含水量。含水量的大小也要根据路面的强度等变化因素进行调整。

6 结语

本文对低剂量水泥稳定碎石的拌合工艺的控制进行阐述。指出低剂量水泥稳定碎石的基础参数与普通的水泥稳定碎石的不同;指出了在实际生产控制过程中一些技术、设备、电器控制要点,加强了整个拌合工艺的科学性。

参考文献:

[1]JTG/T F20—2015,公路路面基层施工技术细则[S].

[2]JTG/T F20—2015,公路路面基层施工技术细则[S].