集运站方案设计及不同存储方式的优势分析*

武 童

(1.天地科技股份有限公司 开采设计事业部,北京 100013; 2.煤炭科学研究总院 开采研究分院,北京 100013)

0 引言

鄂尔多斯市神煜能源有限责任公司集运站设计年发运能力10 Mt/a,项目特点是地形十分特殊,处在一个狭长的地带中,场地长度有1 042 m,但场地平均宽度只有40 m。整个集运站的布置形式、受煤方式、储煤方式都与它周边的道路运输条件、场地地形、外部运输、供水供电等有着密切的关系,并受到工程地质等因素的限制, 所以方案设计是既经济又合理地确定一个集运站的关键。本文通过对鄂尔多斯市神煜能源有限责任公司集运站方案的分析,介绍了不同储煤方式在集运站中的使用情况。

1 系统分析

1.1 受煤系统分析

集运站受煤系统为受煤棚内受煤坑布置。受煤坑主要形式有通过式和倒车式两种,两种形式各有优缺点,需根据场地条件、重载车型等实际情况进行选择。

(1) 通过式受煤坑的流程是:重车经地磅房称重后径直驶入受煤坑, 自受煤坑上行车大梁通过,在出口位置停车进行后卸作业,若重车为侧卸式则在受煤坑上停车进行侧卸作业。其优点是重车无需停车倒车或转弯即可至指定位置卸车,且回车场地较小;缺点是受煤坑上通过的大梁上会有积煤,需每隔一段时间用推土机清理一次。

(2) 倒车式受煤坑的流程是:汽车开至受煤坑前拐直角弯摆正车体倒车后,使重车后端在受煤坑前进行后卸作业,若重车为侧卸式则重车紧靠受煤坑边缘停车进行侧卸作业。其优点是受煤坑上大梁积煤情况较少;缺点是重车需倒车或转弯至指定位置卸车,需设置较大的回车场地,不能很好地适应侧卸式车辆作业。

根据本项目的具体情况分析,由于项目场地十分狭长,不适于车辆的掉头,因此集运站的受煤坑布置方式采用通过式受煤坑。

1.2 受煤系统能力确定

该系统的生产类似于露天煤矿卡车卸料的固定式,其生产能力Qm(t/h)可以参照以下公式确定:

(1)

其中:Am为汽车受煤坑的设计生产能力,Am=10 Mt/a;k为不均衡系数,一般取k=1.3~1.5,在此取1.3;d为年工作日,d=330;t为生产系统每日有效工作小时数,t=16 h。将各参数值代入式(1),经计算,Qm=2 460 t/h。

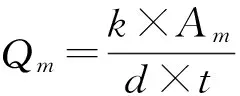

为满足系统10 Mt/a能力要求,故要设置两套受煤系统,选取一号受储煤系统、 二号受储煤系统的输送能力均为 1 500 t/h。

1.3 受煤坑个数确定

因此一号受煤棚、二号受煤棚均设置4个受煤坑,每组受煤坑的容量为70 t。

1.4 储煤系统分析

根据本项目的具体情况对储煤系统进行分析。由于汽车来煤和火车外运受天气因素、运输条件限制较大,均存在很大的不确定性,故集运站的仓储能力一般要求可缓存3 d~7 d,且集运站设计生产能力需满足1列~2列火车运载量。同时由于煤源矿较多, 无论集运站管理模式为分储分运或分储配煤后外运,仓储设施都需满足分品种或者分用户储存的条件。现场运用较多的几种储煤仓、场均可满足上述两点要求。

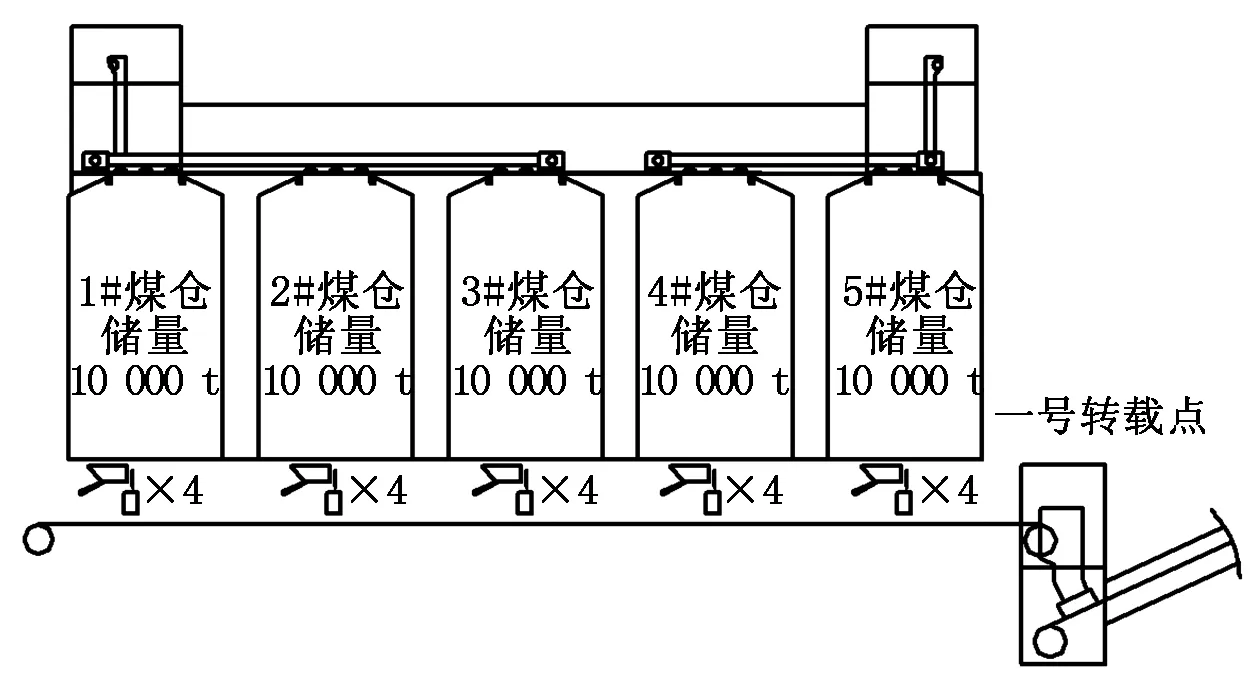

(1) 圆筒仓:该仓储形式广泛应用于我国煤炭行业,具有占地面积最小、系统设备可靠性高、服务年限较长、便于生产管理、利于以后扩建储煤能力等诸多优点;主要缺点是吨煤造价较高,另外圆筒仓单个仓体只能满足一个用户的储煤需求,如满足多个用户需建设多个仓。

(2) 储煤棚:储煤棚优点是储煤场内可以由业主随意划分多个区域满足多个用户,储存吨煤造价较低、服务年限较长、建设时间短;缺点是占地面积较大,系统设备可靠性差,管理较复杂,生产成本高且回煤量较少,还需进行大型机械辅助作业等。

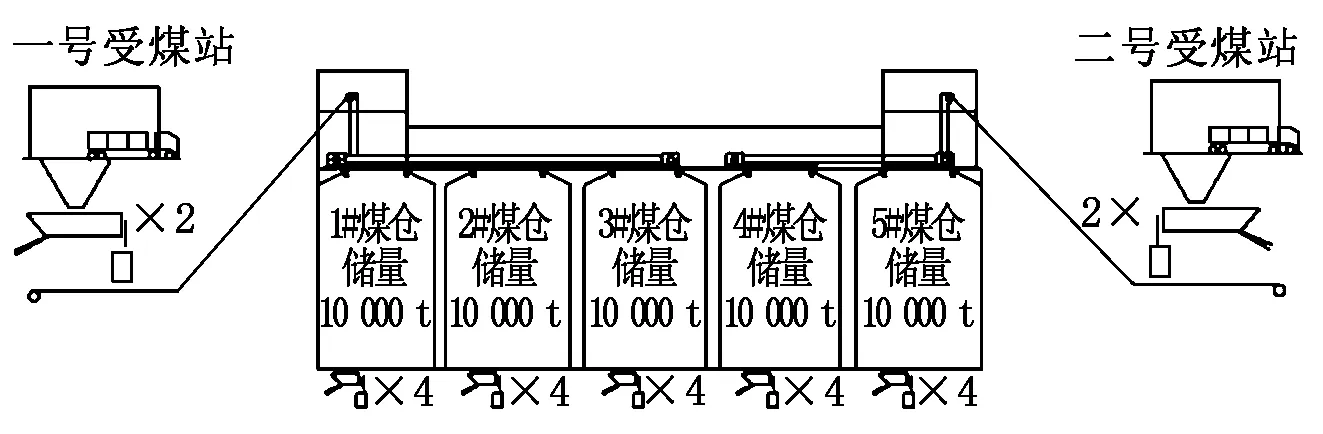

方案1:储煤方式采用储煤仓,设置5个一万吨的储煤仓,最多可以满足5个万吨用户,见图1~图3。

图1 储煤仓受煤系统

图2 储煤仓装车系统

图3 储煤仓剖面图

项目总造价为15 100万元。其中:土建工程9 200万元,设备及工器具购置4 200万元,安装工程1 230万元,其他费用470万元。

项目后期运营费用为每吨2.07元,除去设备折旧,现金流为1.57元/t。

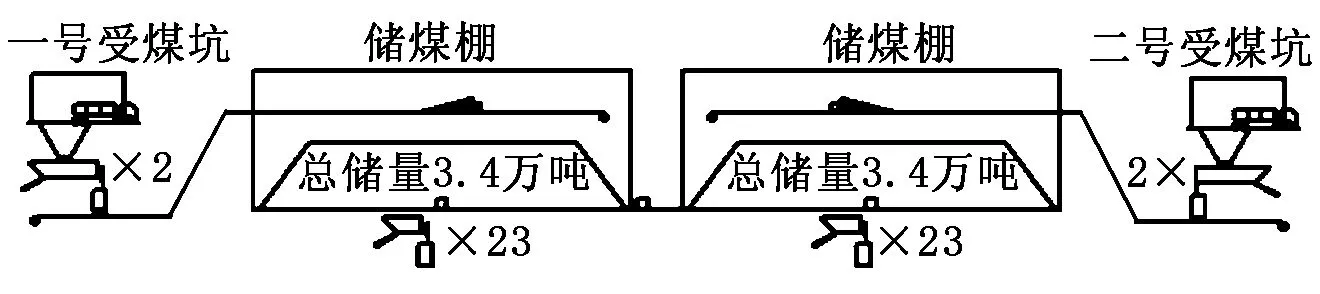

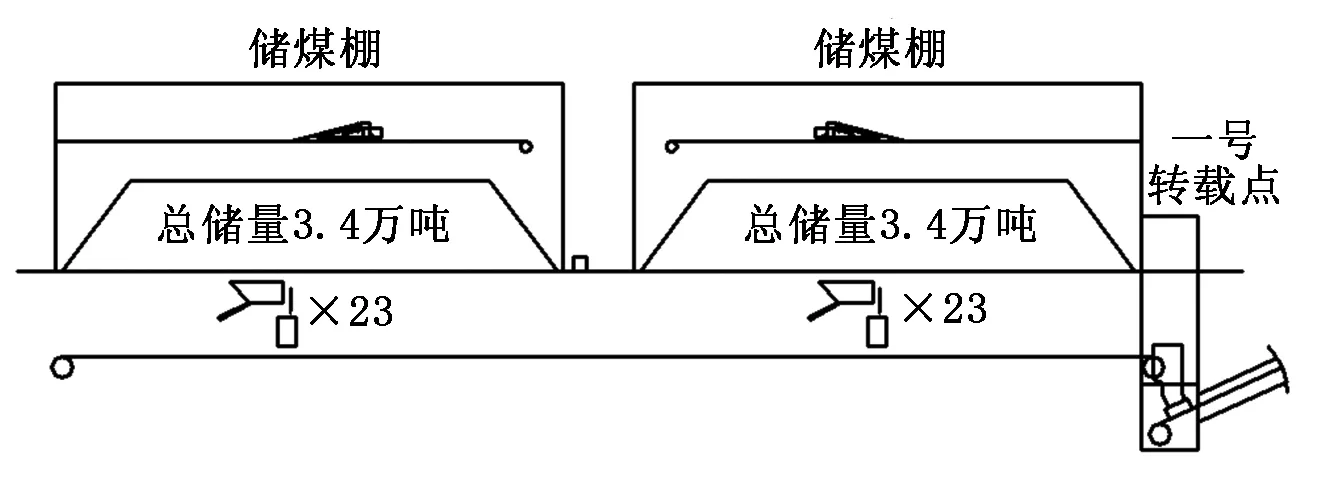

方案2:储煤方式采用储煤棚,设置两个储煤棚,宽度设置为22.5 m,长度为250 m,单个煤棚储量为3.4万吨,最多可以满足6个万吨用户,见图4~图6。

项目总造价为12 300万元。其中:土建工程6 380万元,设备及工器具购置4 300万元,安装工程1 250万元,其他费用370万元。

项目后期运营费用为每吨2.35元,除去设备折旧,现金流为1.79元/t。

图4 储煤棚受煤系统

图5 储煤棚装车系统

2 方案的确定

两个方案的主要讨论点在于储煤方式及经济情况的选择:①由于现场条件限制,如果采用储煤棚方案,为满足消防规范要求,则两侧必须留出消防通道,所以储煤棚的最大宽度只能设置在22.5 m,要满足业主储量需求,就要加长储煤棚的长度到250 m,这样储煤棚方案基本占满整个场地,影响其他建筑的布置以及施工时的可利用场地空间,而储煤仓方案则完全可以很好地适应场地条件;②从投资上的比对可以看出,虽然储煤棚方案的总投资略低于储煤仓方案,但由于储煤棚方案回煤率只能达到45%左右,装车时需要进行大量的辅助作业,故储煤棚运营成本高于储煤仓方案,虽然储煤仓的一次性投资高,但是自动化程度高,节省了后期的运营费用;③集运站的运营模式是以中转装车为主,而非以储煤为主,所以在这里储煤仓再一次以快速补料出料的特点赢得了业主和专家的认可。最终选定储煤仓方案为本集运站的优质方案,方案效果图见图7。

图6储煤棚剖面图图7储煤仓方案效果图

3 不同储煤方式在集运站中的优势

3.1 圆筒仓储煤

圆筒仓储煤在我国得到了广泛的使用,但在集运站中使用率却不是很高,尤其在鄂尔多斯地区,多数的集运站均以储煤棚为主。

在集运站的使用中一般圆筒仓都会因为其建设投资较大、受工程地质条件影响明显、存储方式不灵活等原因被业主和设计者诟病。但在本项目中圆筒仓恰恰成为了最优质的选择,圆筒仓在集运站使用时的优势如下:

(1) 占地面小,在场地条件不好的情况下可以有效地减小占地面积。

(2) 虽然圆筒仓建设成本较高,但圆筒仓自动化程度高,能够有效减少后期的运营费用。

(3) 在业主的运营模式为中转装车为主时,圆筒仓体现出它转换接续能力较强的优势。

3.2 储煤棚储煤

储煤棚作为目前集运站最有效、使用最广泛的储存方式,它有着自身独有的优势:

(1) 储煤棚投资较低,结构形式简单。

(2) 储煤方式灵活,用户根据自身需求可分配多个用户。

(3) 适用于煤炭的长期储煤和中转外运等不同的经营模式。

但从本项目的特点可以看出,如此广泛使用的且优势明显的储煤方式,在特殊情况下也具有其不适应性。

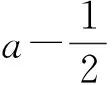

根据本项目的特点及对储煤棚形式的联想,本人对储煤棚长、宽对储量的影响做了一下定量的系统分析,首先定义一个面积一定的长方形储煤棚S=6 400 m2,设定宽度为a,长度为b,储量为V,C=b/a为长宽比,储煤棚内煤的自然堆积角度为45°,堆高h=12.8 m,则储量V的计算公式为:

(2)

使用MATLAB进行曲线分析,得到V—a和V—C曲线如图8、图9所示。

图8储量V与宽度a的关系图9储量V与C之间的关系

由图8可以看出,在a=56.6 m时,达到储量V的峰值6.408×104m3。而在继续增大宽度直至长度与宽度相同(即储煤棚形成正方形)时,储量V处于缓慢下降的趋势;而当宽度a减小时,储量V则急剧下降,说明当面积S一定时,宽度的逐渐减小对储量的影响明显。

由图9可以看出,当长宽比C接近于2时,储煤棚储量到达峰值。长宽比C在接近于1时储量有所下降,而长宽比C在大于2之后储量则明显下降。

由此可以看出,对于面积一定的储煤棚,长宽比达到2时可以达到储量的最大化,但当长宽比大于2时储量则急剧下降,因考虑到土建结构跨度增大将导致投资和施工难度的增加,所以当建设一定面积的储煤棚时,长宽比在2~3之间时既能满足储量处于利用率较高处且不提高土建的投资。

以上分析只是针对于储量的定量分析,各集运站的设计还需要根据各自情况的不同秉着工艺合理、着重实际、节约投资的原则进行才能为业主获取最大效益。

4 结论

(1) 神煜能源有限责任公司集运站方案的最优技术组合为通过式受煤坑+储煤仓型式。

(2) 集运站设计时当长宽比为2~3时储煤量可以达到最大,且土建投资不会因为跨度的增加而加大。

参考文献:

[1]姚嘉撤.煤炭集运站设计研究[J].煤矿机电,2008(1):1-6.

[2]张时光,汪银刚.内蒙古地区汽车受煤系统的布置形式[J].煤炭加工与综合利用,2013(3):32-35.

[3]胡成功,赵奇.浅析几种储煤场储煤形式的优缺点[J].露天采矿技术,2013(2):88-90.

[4]赵亚山.汽车受煤装置的设计类型及选择[J].华电技术,2011,33(4):26-29.

[5]乔青山.储煤场类型及优缺点探讨[J].煤炭加工与综合利用,2013(1):32-34.