振动辅助磁力研磨去除孔相贯线处毛刺的研究*

李 阔,陈 燕,周传强

(辽宁科技大学 先进磨削技术研究所,辽宁 鞍山 114051)

0 引言

随着科学技术的发展,零件日益趋于精密化,对其性能、尺寸要求却越来越高[1-2]。目前生产的各种零件如液压零件和汽车零件中都存在相交孔,在加工两相交孔时会在交叉处即相贯线产生毛刺。孔相贯线毛刺与一般毛刺相比,去除起来更复杂、困难,并且难以去除干净。在实际应用中,具有相贯孔的零件经常需要与所连接的零件之间形成一定的配合关系,因此毛刺的存在会磨损零件表面从而产生噪声和振动,而且会大大的影响后续的装配工序,直接影响了产品的性能,在系统运行过程中给系统带来极大隐患。研究高效、高精度的毛刺去除方法显得非常重要,这已经成为了一个极具挑战性的世界难题[3]。微细孔相贯线毛刺的去除一直是现代毛刺去除技术中比较棘手的问题,传统利用锉刀等工具手工去毛刺,劳动强度大、效率低、只适用于单件小批量生产,因此人们研究了各种特种去毛刺的方法[4-6]。利用气体点燃产生爆炸的热能去毛刺,不适合薄壁零件的去毛刺[7];利用阳极溶解的电化学去毛刺,要求工件属于导体,不适合非金属零件的去毛刺[8];利用磨料流加工工艺准备周期长、磨料价格较昂贵投入资金大、且磨料流去毛刺加工后磨料的清除比较困难[9],为此,磁力研磨技术应运而生,利用磁极产生的磁场,带动磁针运动,使磁针与工件发生相对运动,最终去除工件的毛刺,同时对工件的表面也起到一定的抛光作用,且磁针可以循环使用,因此加工成本低[10-13]。

本文分析了振动辅助磁力研磨技术的工作原理,对比了未添加振动的磁力研磨与振动辅助磁力研磨两种加工方法对喷油嘴的两孔相贯线处毛刺去除效率和加工质量的影响。同时,采用单因素变量法研究了振幅对振动辅助磁力研磨法的加工效率的影响,为微细孔相贯线处毛刺去除提供了一种新方法。

1 振动辅助磁力研磨的理论分析

1.1 加工原理

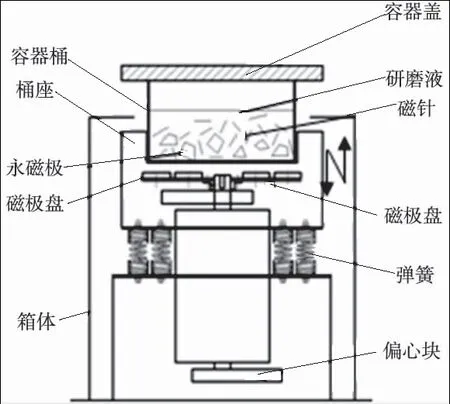

振动辅助磁力研磨机是在普通永磁研磨机的基础上,将普通交流电机改变为振动电机,从而使容器桶产生上下振动,进而改变磁针相对于工件的运动轨迹,对工件进行高效精密研磨的一种方法。如图1所示,通过下端电动机带动永久磁极回转从而生成旋转磁场,将磁针、研磨液和工件按一定比例混合后盛放在容器桶内并加盖,容器置于凹形桶座内,桶座下面是磁极圆盘,将永久磁极按照一定的方式排布在磁极盘上,磁极盘的中心轴与电机轴相联,通过电机带动磁极圆盘旋转从而使永磁极旋转生成旋转磁场,在旋转磁场的驱动下,容器桶内的磁性研磨介质做高速旋转运动与工件产生相对运动,从而达到研磨工件的目的。电机主轴下端安装有偏心块,通过改变偏心块的有无及大小从而产生大小不同的振幅。

图1 振动辅助磁力研磨机加工原理图

1.2 实现研磨的必要条件

如图2所示为磁针在打磨工件毛刺瞬间时的示意图,在研磨介质对工件进行磨削的过程中,两者之间必须产生相对运动才能实现磨削。也就是说,磁针与工件之间,必须存在转速的差值。

根据动量定律,磁针与工件之间产生的作用力可由公式(1)表示。作用力的大小与撞击前后的动量有关,也就是撞击前后工件和磁针之间的相对运动速度。两者之间的相对运动越剧烈,对研磨越有利。在实际研磨过程中,可以通过设计夹具的方法迫使工件固定,从而增大工件与磁针之间的相对运动速度来提高研磨效率。

∑F=(mv′-mv)/Δt=Δp/Δt

(1)

式中,m— 单个磁针的质量;

v′— 磁针与工件撞击结束后瞬间磁针相对于工件的速度,其值为0;

v— 磁针撞击工件前瞬间相对于工件的速度;

Δt— 磁针与工件的作用时间;

Δp— 磁针撞击工件瞬间的动量变化。

虽然磁针的质量较小,但由于磁针在旋转磁场中的转速可达1500r/min,所以磁针撞击工件的瞬间仍可以获得较大的动能变化,而磁针与工件的作用时间很短的,因此磁针撞击工件得力度很大,满足去除毛刺的要求。

2 振动辅助磁力研磨机加工实验

2.1 试验装置

图3为振动式永磁研磨机加工微细孔相贯线处毛刺的实验装置图。将工件、磁针与混合溶液按一定比例混合后装入容器桶内,通过控制面板设置转速、研磨时间等,且实时将反馈信息显示在控制面板上;将加速度测量仪的测头吸附在容器桶上,用于测量研磨过程中容器桶振幅的大小;设定好相关参数后启动振动式永磁研磨机,对工件进行研磨。研磨结束后可以通过改变振动电机偏心块的有无和大小以及两偏心块之间的夹角来改变激振力的大小从而改变研磨桶振幅的大小。

混合溶液主要是由水和研磨液按一定比例混合而成的,在研磨过程中混合溶液主要起两方面的作用:第一,研磨液具有辅助研磨的作用,可以提高研磨效率;第二,在清水中添加研磨液可以增大溶液的粘度,从而增加混合溶液对工件和磁针的浮力,有利于扩大研磨空间,使工件得到更充分的研磨。

2.2 试验条件

试验选用被研磨的对象为某汽车发动机喷油嘴,工件材料为铝合金,属于非导磁材料,形成相贯线的两孔的直径大小分别为φ2.3mm和φ3mm ;喷油嘴的形状示意图如图4所示。试验时为了观察孔相贯线处研磨前后表面形貌,试验前利用线切割机将工件沿轴向分割成两部分,用超景深电子显微镜观察加工部位1的原始形貌,用X射线衍射仪测量加工部位2的原始残余应力,然后再用粘结剂将工件粘结在一起恢复原貌。

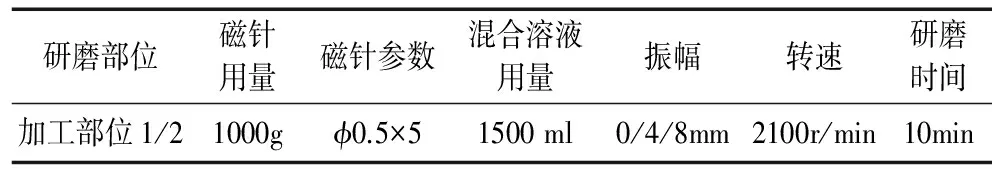

试验时,首先将喷油嘴、混合溶液与磁针按一定比例分别加入容器桶内,研磨液为30ml劳力恩SR-9912水溶性研磨液。打开振动式永磁研磨机进行研磨设置研磨时间为10min,且每隔2min改变一次旋转磁场的旋转方向,研磨完成后用VHX-500E型超景深3D电子显微镜观测表面形貌。其它实验条件见表1。

表1 实验条件

3 实验结果及分析

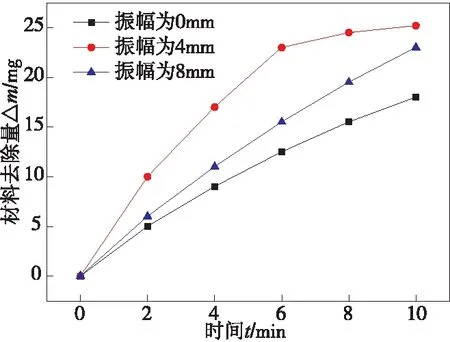

3.1 振幅对喷油嘴的材料去除量的影响

实验中通过改变偏心块的有无及大小来调节振动式永磁研磨机的振幅大小,通过ICP加速度测量仪来测量振幅的大小。试验分3组进行,振幅分别为0mm、4mm、8mm,研磨时间均为10min,其它条件如表1所示。如图5所示,不同条件下的振幅大小对材料去除量的影响图可以看出振幅为4mm时在相同时间内材料去除量最大为25mg,且在6min内已基本完成对毛刺的去除;振幅为8mm时在10min内材料去除量为23mg;普通磁力研磨机在10min内材料去除量为18mg,且后两者毛刺未被完全去除。这是因为与普通磁力研磨机相比,振动式永磁研磨机由于带动工件一起上下振动,使磁针相对于工件的运动轨迹更加复杂,使更多的磁针撞击在两孔相贯线处,因此加工效率更高,但随着振幅的加大,工件被间歇的甩离磁针的工作区域,磁针不能很好的与工件接触,因此加工效率也会下降。

图5 不同振幅对材料去除量的影响

从图上可以看出随着时间的进行,直线的斜率均在减小,这是因为加工初期毛刺微观轮廓呈尖峰状,容易被磁针去除,随着加工的时间的进行,毛刺几何轮廓逐渐呈圆角形或圆弧形,去除量难度逐渐增加。因此,对于喷油嘴的两孔相贯线处毛刺的去除,振动式永磁研磨机加工效率更高,且振幅在4mm左右最为适合。

3.2 振幅对喷油嘴表面显微形貌的影响

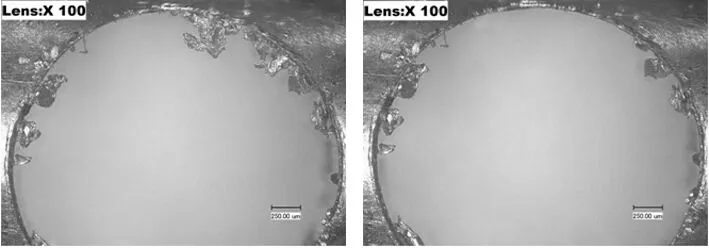

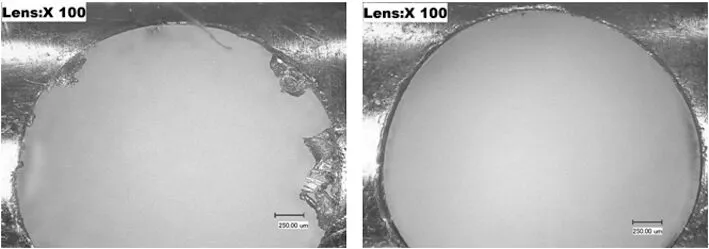

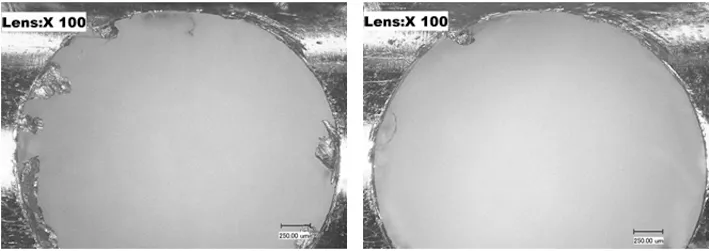

研磨完成后,使用3D超景深电子显微镜观察研磨后部位1的表面形貌并与研磨前进行对比,如图6所示,从图中可以看出当振幅为0mm时毛刺去除率最少,振幅为8mm次之,振幅为4mm最佳,当振幅为4mm时研磨10min后,两孔的相贯线处的毛刺去除效果非常明显,两孔的相贯线的棱边变得光滑、规整,表面质量显著提高。这是因为振动辅助磁力研磨机与普通磁力研磨机(振幅为0mm)相比,由于振动的作用使工件上下跳动,而不是单纯的在磁针的击打作用下做圆周运动,因此能够使更多的磁针击打在两孔相贯线处,因此振动辅助磁力研磨机加工效果更好;随着振幅的增大,工件间歇性的被甩离最佳研磨区域,使在相同的时间内磁针与工件间接触次数减少,因此振幅过大反而使研磨效率降低,当振幅为4mm左右时,研磨效果较好。

(a)振幅为0mm时部位1研磨前后表面形貌对比图

(b)振幅为4mm时部位1研磨前后表面形貌对比图

(c)振幅为8mm时部位1研磨前后表面形貌对比图图6 孔相贯线处不同振幅研磨前后表面形貌对比图

3.3 振幅对喷油嘴表面残余应力的影响

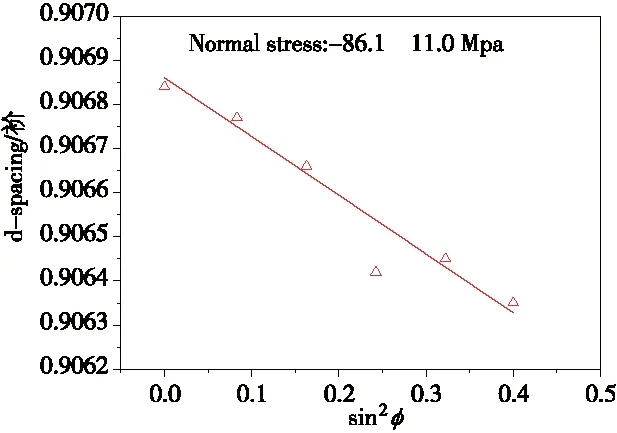

研磨完成后用X射线衍射仪测量部位2的应力状态,首先在20°~140°范围内全扫,确定116.46°~120.26°范围内的衍射峰为基准,在0°~20°角范围内选取6个点测定晶面间距d并绘制出相应的点图并拟合成直线,如图7a所示,通过公式(2)计算出表面的残余应力:

(2)

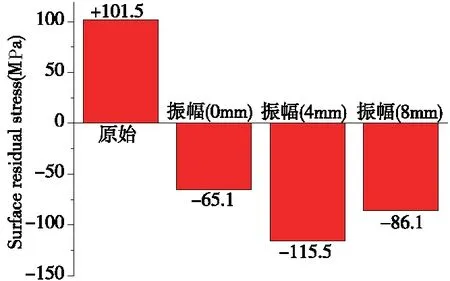

式中,σφ为φ反向上的应力,MPa;E为材料的杨氏模量,GPa;ν为材料的泊松比;ψ为倾斜的角度,°;dψ为倾斜角的晶面间距,μm;dn为初始倾斜角(0°)的晶面间距。计算结果如图7b所示,结果表明,材料初始表面由于受到初加工时的塑性变形和加工温度的影响,残余应力为+101.5 MPa拉应力;普通磁力研磨(振幅为0mm)加工后的表面,由于磁针的击打撞击作用使得表面残余应力得到部分改善变为-65.1 MPa拉应力;振动辅助磁力研磨由于振动的辅助作用,使磁针与工件的运动轨迹发生改变,使磁针与工件间接触更加充分,在相同时间内研磨更加均匀,撞击次数更多,因此振动辅助磁力研磨后残余应力分别达到了-115.5 MPa和-86.1MPa的压应力,这是因为随着振幅的增大,工件间歇性的被甩离最佳研磨区域,使在相同的时间内磁针与工件间接触次数减少,因此在相同时间内,振幅增大残余应力反而增大。根据资料显示,残余压应力可以有效地提高零件表面的抗疲劳强度、抗应力腐蚀及抗蠕变开裂的能力;此外,良好的压应力状态可以在零件受力时释放自身的残余压应力以达到保护零件的目的[14]。

(a)残余应力相应点图拟合直线

(b)残余应力计算结果图7 加工前后的表面残余应力

4 结论

本文针对某汽车发动机喷油嘴上两孔相贯线处毛刺难以去除这一加工难题,提出利用振动辅助磁力研磨技术,即利用旋转磁场带动磁针旋转飞跃撞击工件,达到去除毛刺的目的。通过磁力研磨加工试验,得到如下结论:

(1)用传统抛光方法很难对微细孔相贯线处毛刺进行高效率去除,而使用振动辅助磁力研磨抛光方法可以有效解决这个加工难题。

(2)振动辅助磁力研磨机与非振动磁力研磨机相比,加工效率更高,加工质量更好,且振幅为4mm左右时为最佳振幅,研磨10min后,两孔的相贯线处的毛刺去除效果非常明显,棱边变得光滑、规整,表面质量显著提高。

(3)振动辅助磁力研磨复合加工能够使得工件表面残余应力从拉应力转变为压应力,与传统磁力研磨机加工相比,振动辅助磁力研磨复合加工能够获得更好的表面应力状态。

[参考文献]

[1] 杨胜强,李文辉,陈红玲,等. 表面光整加工理论与新技术[M] . 北京:国防工业出版社,2011.

[2] 陈燕,刘昭前,王显康. 超声波振动辅助磁力研磨加工研究[J]. 农业机械学报,2013,44(10): 294-298.

[3] 甘露华. 小孔相贯线超声去毛刺工艺试验研究和数值分析[D]. 太原:太原理工大学,2015.

[4] 徐支凤. 机械零件毛刺去除工艺现状[J]. 机床与液压,2010 , 38(8):111-113.

[5] 朱勋鹏,郭艳玲,李健,等. 圆周阵列孔去毛刺机床设计与研究[J]. 组合机床与自动化加工技术,2014(8): 134-136.

[6] 张文俊,夏亮,段瑞永. 一种浮动研磨装置的设计[J]. 组合机床与自动化加工技术,2017(2): 140-141.

[7] 温从众,耿艳娟,李苹. 液压腔体零件交接孔热能去毛刺工艺研究[J]. 机床与液压,2016,44(16): 33-35.

[8] 汤铭权. 特种加工方法在去毛刺技术中的应用[J]. 组合机床与自动化加工技术,1987(11): 20-24.

[9] 陈靖. 发动机及管路零件去毛刺[J]. 航天制造技术,2002(2): 16-18.

[10] 方建成,金洙吉,徐文骥,等. 旋转磁场磁粒光整加工研究[J]. 中国机械工程,2001,12(11):1304-1306.

[11] Jeong-Du Kim. Polishing of Ulrta-clean inner surfaces Using Magnetic Force [J]. International Journal of Advanced Manufacturing Technology, 2003(21):91-97.

[12] Yin S H, Shinmura T. A comparative study: Polishing characteristics and its mechanisms of three vibration modes in vibration-assisted magnetic abrasive polishing [J]. International Journal of Machine Tools and Manufacture, 2004 ,44(4):383-390.

[13] 李彦俊,陈燕,郭龙文. 磁研磨法去除微小喷嘴棱边处毛刺的研究[J]. 航空制造技术,2014(9):88-90.

[14] 廖明,韩冰,陈燕,等. 钛合金管内表面的电化学磁力研磨复合光整试验[J]. 中国表面工程, 2016,29 (3) :123-131.

(编辑李秀敏)