Φ203.2 mm随钻震击器内螺纹断裂原因分析

,

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

1 失效概况

某油田油井钻进至1 457.46 m时钻井平台上的仪表显示泵压由14 MPa下降至10 MPa,钻井工作人员判断井下钻具发生了失效事故,于是上提钻具,发现钻具悬重由74 t下降至52 t;由此确定井下发生了钻具断裂事故,决定起钻。起完钻后发现随钻震击器外筒内螺纹部位断裂。

断裂位置以下的钻具组合(即井下落鱼结构)为:311.15 mmH517钻头×0.29 m+630×730型号接头×0.6 m+228.6 mm钻挺×26.48 m+731×630型号接头×0.47 m+311.15 mm稳定器×1.83 m+203.2 mm钻铤×96.64 m+203.2 mm随钻震击器×2.59 m。

断裂位置以下的钻具总长度128.90 m,断裂位置位于井深1 327.85 m处。

断裂失效的随钻震击器系国内厂家生产,纯钻时间为180 h。

2 断口分析

2.1 断口宏观形貌分析

对失效断裂的随钻震击器断口进行分析,其外筒内螺纹宏观断口形貌如图1所示。图2是断口局部放大形貌。

从图1可见,该随钻震击器外筒内螺纹断口表面主要分为两个区域,一个是呈黑灰色的平坦区,该区域所占的面积比例较大,是全部断口面积的约70%;另一个是呈棕色的粗糙区,该区域所占的面积比例较小,是全部断口面积的约30%。图1的断口形貌表明,其裂纹均起源于内螺纹丝扣牙底,且存在多个源区。图2中的局部断口形貌可以清楚地显示其多源特征。

该随钻震击器断裂失效的外筒内螺纹为梯形细扣,其牙底形状如图3所示。

图1 随钻震击器外筒内螺纹宏观断口形貌

图2 断口上局部宏观形貌

图3 断裂失效的随钻震击器外筒内螺纹牙底形状 40×

从图3可见,该随钻震击器外筒内螺纹牙底两侧圆角处过渡圆弧半径很小,特别是右侧过渡圆角半径几乎为零,即没有过渡圆弧,该圆角处存在很大的应力集中。经检查,图1中的断口正是起源于该随钻震击器外筒内螺纹牙底右侧圆角处。

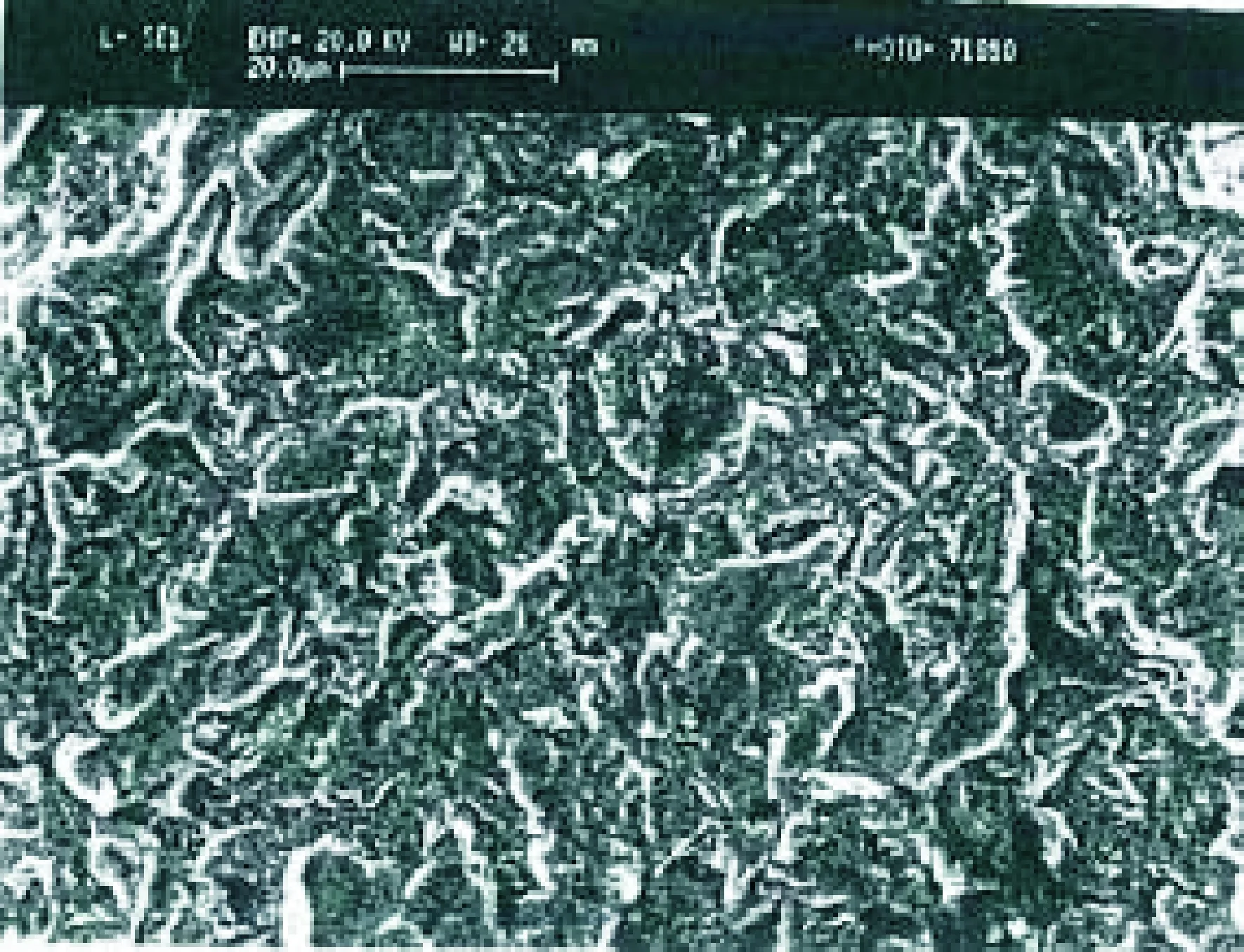

2.2 断口微观形貌分析

从图1所示随钻震击器的断口上取样,用扫描电子显微镜分析断口表面的微观形貌。经扫描分析,其黑灰色平坦区的微观形貌存在疲劳辉纹,呈现疲劳扩展特征,如图4所示。

图4 断口微观形貌

3 理化检验

3.1 化学成分检测

在断裂失效的随钻震击器外筒上取祥,用直读光谱仪和碳硫分析仪分析其材料的化学成分,结果见表1。

表1 化学成分分析结果(质量分数) %

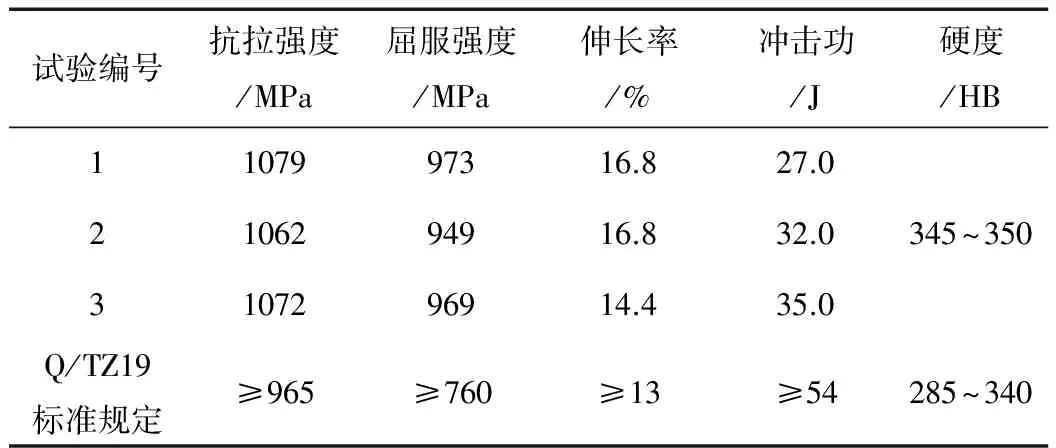

3.2 力学性能试验

在断裂失效的随钻震击器外筒内螺纹断口附近取样,进行拉伸性能试验,并取10 mm×10 mm×55 mm夏比V型缺口冲击试样及纵向条状硬度试样,进行室温冲击韧性及硬度试验,试验结果见表2。

表2 力学性能试验结果

从表2可见,该随钻震击器外筒材料的力学性能强度指标符合油田的企业标准Q/TZ19《随钻震击器》的规定,但韧性指标、冲击功值不符合该标准的要求,另外,硬度值也偏高,超出了Q/TZ19标准规定的范围。

用电子扫描显微镜对冲击断口微观形貌进行分析,其微观形貌为解理+准解理,如图5所示。

图5 冲击断口微观形貌

3.3 金相捡验

在随钻震击器外筒内螺纹的断口部位取金相试样进行分析,其材料的金相组织为回火索氏体+上贝氏体,材料中的夹杂物级别为A2.0、B2.0e、C1.0、D1.5,组织晶粒度为7.0级。

4 试验结果和失效原因分析

从随钻震击器断裂位置以下的钻具组合可知,断裂失效的随钻震击器处于钻柱下部的钻铤附近,这说明其在井下钻井作业中受压应力,会发生弯曲疲劳失效。

图1所示的断口形貌表明,该随钻震击器在使用中首先从内螺纹丝扣牙底多处萌生疲劳裂纹,在钻井作业中的压应力作用下,裂纹疲劳扩展,当疲劳区面积达到其横截面约70%的面积时,便发生了失稳断裂。

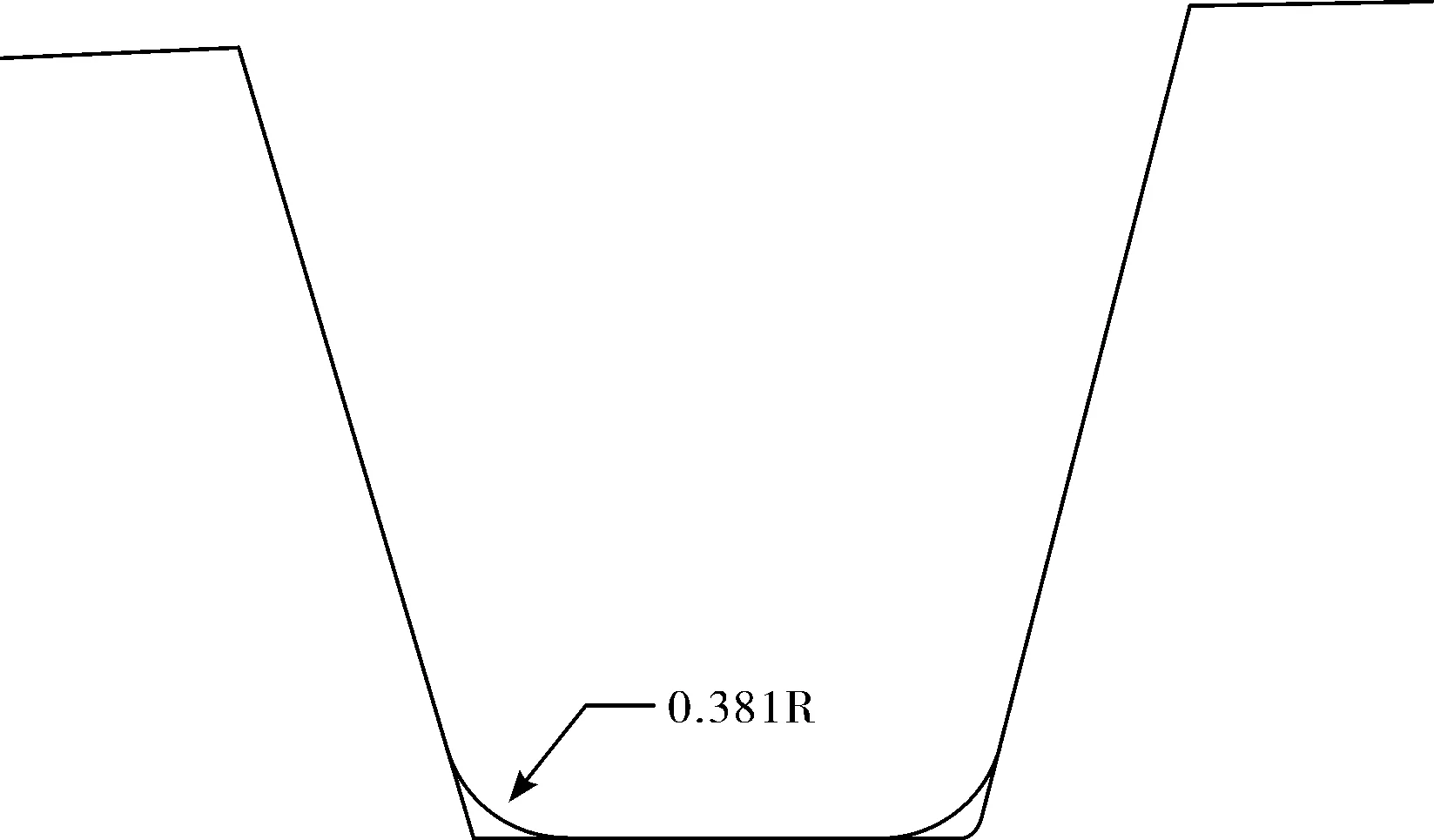

图1所示的断口疲劳区均起源于内螺纹丝扣牙底圆角处,即图3中所示的丝扣牙底的右侧圆角。实际测量数据表明,图3中丝扣牙底右侧圆角处过渡圆弧半径数值很小,该位置几乎为尖角,因而该圆角处的应力集中程度很大[1],因而在使用中就容易产生裂纹。API Spec 7对钻铤内平型丝扣牙底两侧圆角度过渡圆弧半径规定为0.381 mm,即图6是标准规定的钻铤内平型内螺纹牙底两侧形状示意图。这些最小过度圆弧半径的规定正是为了减小丝扣牙底的应力集中程度。由于随钻震击器使用于钻柱下部的钻铤位置,因而应采用相当于钻铤内平型丝扣牙底的过渡圆弧半径。如果该随钻震击器外筒失效螺纹的丝扣牙底两侧存在图6所示的标准规定的过渡圆弧,则可有效地改善牙底两侧圆角处的应力集中程度,从而可延长随钻震击器的使用寿命。

图6 标准规定的钻铤内平型内螺纹丝扣牙底两侧形状

力学性能试验结果表明,该随钻震击器材料的强度指标达到了使用要求,但其韧性指标值较低,平均值为31.3 J,这是由于其热处理工艺不当,材料金相组织不良所造成的。经扫描电镜观察,冲击断口微观形貌为解理+准解理,也进一步说明材料韧性差。

由于失效的随钻震击器外筒内螺纹丝扣牙底应力集中严重,使牙底应力集中处的应力明显升高,超过了材料的强度极限,在使用中就萌生了裂纹。另外,由于其材料韧性差,从而使震击器外筒内螺纹丝扣牙底处产生的高应力作用更为敏感[2],即牙底处高的应力集中及材料的脆性化,使该震击器外筒内螺纹丝扣处的疲劳抗力显著降低,从而在旋转弯曲服役状态下快速疲劳扩展,最后失稳断裂。从使用情况可知,该震击器使用仅180 h就发生了断裂失效,正是由于严重的应力集中及材料的脆性共同作用,使其内螺纹部位发生了早期断裂失效。

5 结 论

1) 油田断裂失效的Φ203.2 mm随钻震击器外筒材料韧性差,外筒内螺纹梯形丝扣牙底应力集中严重。

2) 随钻震击器外筒内螺纹丝扣牙底严重的应力集中以及材料的脆性共同作用,使其内螺纹部位发生了早期疲劳断裂。

[1] 葛明君.Φ159 mm悬浮器断裂原因分析[J]. 石油管材与仪器,2017,3(2):55-57.

[2] 吕拴录,王震,康延军,等. MJ1井钻具断裂原因分析[J]. 钻采工艺,2009,32(2):79-80.