数控齿形扁钢冲切机的受力分析及驱动功率的计算

周 帅,刘林林,张 昉

齿形扁钢具有较好的防滑功能,常用于码头和钻井平台等潮湿、油腻环境。生产齿形扁钢的工艺与传统的热轧、冷轧不同,必须用生产齿形扁钢的扁钢冲切机,该机器与专用磨具配合使用能够生产出符合国家标准GB708—1988的齿形扁钢,这种方法生产效率也很高[1]。

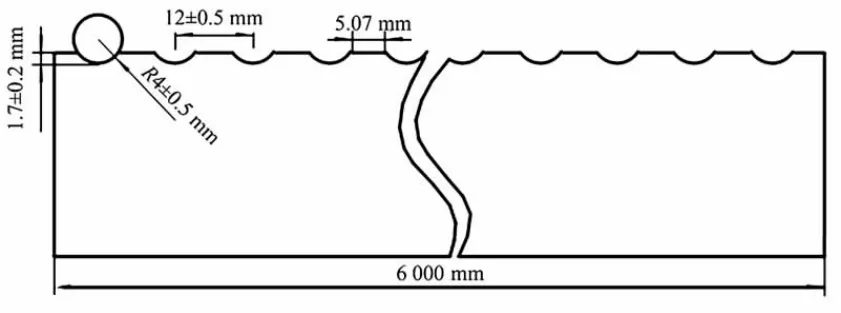

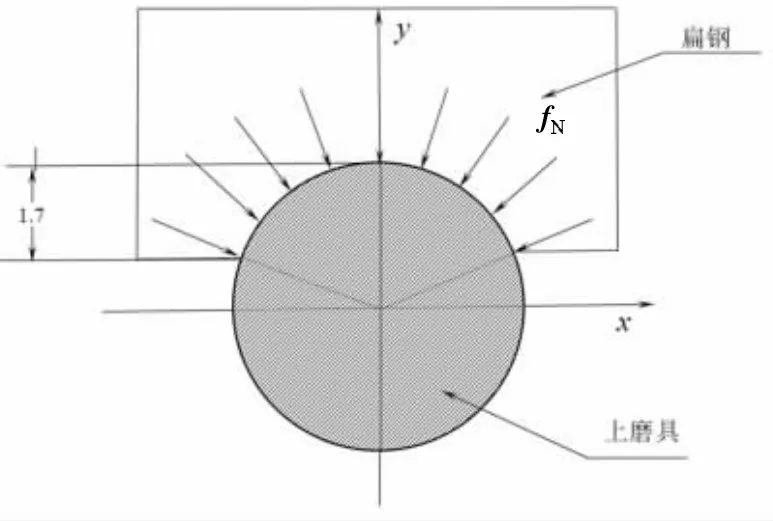

齿形扁钢的形状如图1所示,因为冲切过程中相关部件承受的负载较大,受力情况也比较复杂,所以承载部件要有足够的强度和刚度。因此,对冲切机进行精确、可靠的设计是十分必要的。在设计过程中,确定冲切力的大小是设计主轴等部件的关键一环,冲切机主驱动系统驱动功率的计算结果是选择电机的重要依据。选择合适的电机可以降低成本。若所选电机的功率偏小,电机的寿命就会缩短;若所选电机的功率偏大,电机的输出功率会因利用不充分而造成电能浪费和成本增高。另外,由于齿形扁钢的冲切是非封闭的过程,所产生的侧向力不可忽视,这就要求磨具具有一定的刚度,且在校核磨具刚度时必须先求出侧向力的大小。

在扁钢冲切过程中,冲切力、侧向力和冲切功率的计算对于冲切机的关键部件的设计和电机的选择有着重要的意义。

图1 齿形扁钢的形状

1 冲切机冲切部件的结构和工作原理

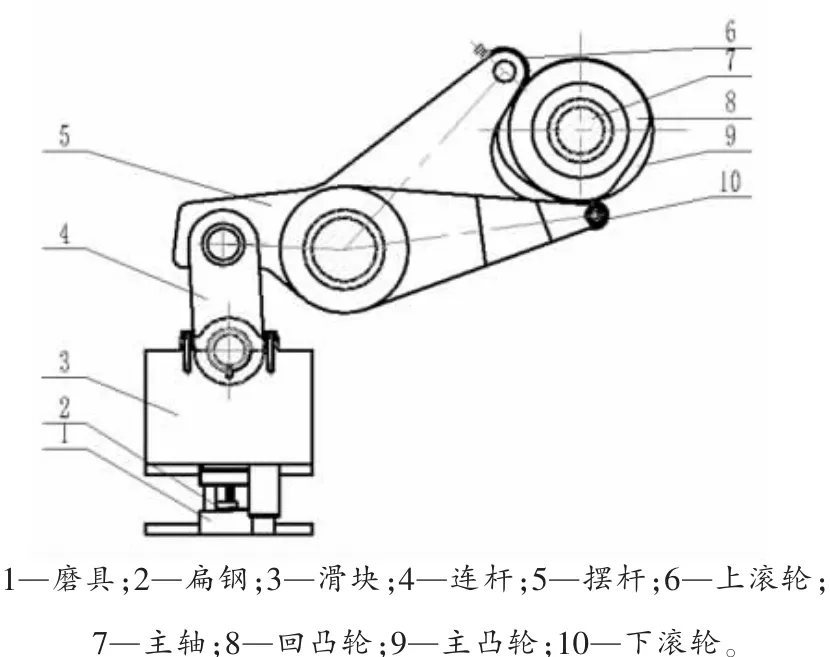

扁钢冲切机冲切扁钢的过程是通过凸轮摆杆机构带动摆杆滑块机构运动实现的,其结构如图2所示。扁钢冲切机主要由磨具、滑块、连杆、摆杆、上滚轮、主轴、回凸轮、主凸轮和下滚轮组成。凸轮主轴通过液压式离合制动器与飞轮主轴连接,需要剪切时,PLC发出信号,控制液压式离合器的动作,使飞轮主轴带动凸轮主轴转动,以完成冲切过程[2]。

图2 冲切装置结构

主凸轮与回凸轮组成共轭凸轮,共轭凸轮是由两组实现从动件运动的凸轮机构组合而成的[3]。主凸轮与回凸轮的配合控制摆杆的运动,完成往复的冲切动作。主凸轮转动控制摆杆向下摆动,以完成冲切过程;回凸轮转动控制摆杆向上摆动,以使上模座回位。冲切过程与回位过程之间在理论上是没有间隙的,但为了避免发生干涉现象,需要留一定的间隙。

该扁钢冲切机的特点是结构简单、工作稳定,响应速度快,可靠性和精度都很高。摆杆在主轴扭转力矩较小的条件下可以得到较大的冲切力,这大大延长了工作轮和主轴的寿命。

2 受力分析

2.1 冲切力的计算

冲切力是扁钢冲切机的重要参数,求出冲切力的大小才能确定驱动电机的功率。通常情况下,扁钢的牌号为Q195、Q215和Q235,在本文中,我们以 Q235钢为例计算冲切机的冲切力。

现在计算单个冲头的冲切力,文献[4]给出了冲切力大小的计算公式 P = KtLτ。其中:t为板材厚度,单位为mm;L为冲切边周长,且 L = 7 .66mm;τ为材料的抗剪强度,且τ = 0 .8N/mm2;由于存在材料的机械性能变化、材料的厚度偏差和磨具刃口的磨损等影响因素,实际冲切力要增大30%,故取 K =1.3。

考虑到冲切时板料的径向变形,单个冲头的总冲切力P0会大于P,单个冲头总冲切力的工程计算公式为 P0= P + K1P + K2P[4],其中,K1为推件力系数,K2为卸料力系数。若磨具共有50个冲头,则总冲切力为PZ=50P0。

2.2 侧向力的计算

齿形扁钢冲切是非封闭的冲切过程,冲切时会产生一定的侧向力,而侧向力会引起凸模变形,这会引起与凹模的间隙发生变化,以至于损坏磨具。在冲切过程中,侧向力随着冲切力的增大而变大,磨具的变形也会增大,这将导致产品出现杯状齿形。磨具在长期使用后会因为持续的侧向力产生位移,凸凹模之间的间隙也会变大,这将导致冲切产品的质量下降、磨具的磨损加剧和寿命缩短。

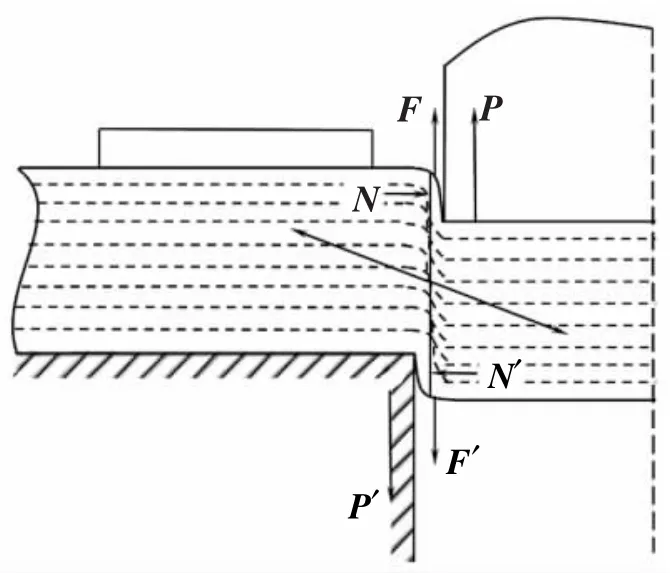

磨具冲切扁钢时,凸模刃口的受力分析如图3所示。

图3 凸模刃口受力分析

从图3可以看出,上磨具受到6个力的作用,即材料的抗剪压力P及其反作用力 P ′,扁钢对磨具的支承力N及其反作用力 N ,′扁钢对磨具的摩擦力 F 及反作用力 F ′。侧向力的大小取决于扁钢对上磨具的支承力N。摩擦力与支承力之间的关系由 F = Nµ确定,由此可得磨具刃口处于平直状态时支承力的大小为其 中,P2为卸料力,µ 为磨具与扁钢之间的摩擦系数,且 µ =0.15。

从图1可以看出,磨具冲切扁钢时,冲切动作发生在扁钢边缘。取中间任意一个齿形和两齿之间未被冲切的部分作为一个单元,根据凸模刃口的受力情况,建立如图4所示的被冲切的齿形扁钢的力学模型。

图4 被冲切齿形扁钢的力学模型

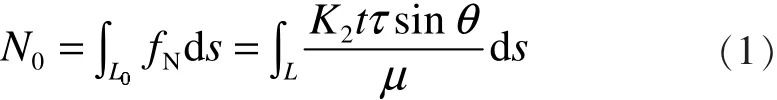

若 fN为被冲切圆周上一个微小单元所受的侧向力,则 fN的大小为其中 d s为凸模微小单元的弧长。根据凸模微小单元的受力情况,可得如图5所示的力学模型。

图5 微小单元的力学模型

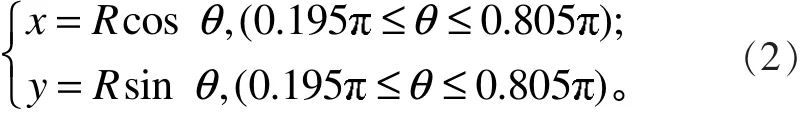

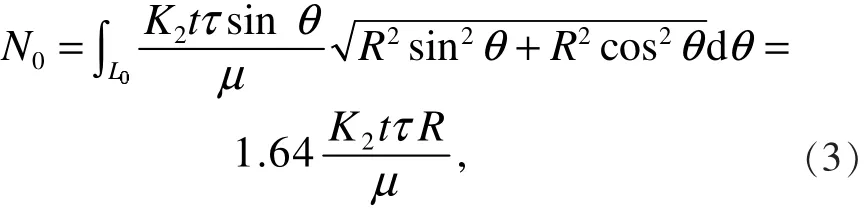

从图4可以得出,齿形扁钢一个受力单元所受的支承力 N0的大小可通过 fN在x轴上的投影在曲线 L0上的积分

得到。其中曲线L0的表达式为:

由式(1)和式(2)可得

于是,齿形扁钢的总侧向力 NZ的大小可由n个受力单元所受支撑力之和 NZ=nN0得到。

由式(3)可知,影响侧向力大小的因素包括被加工材料种类、厚度和被加工的齿形扁钢齿形的大小。为了解决侧向力带来的不利影响,可通过使用斜刃冲切、提高凸模刚度和利用挡块阻挡凸模倾斜[5-6]这三种方法解决。本冲切装置所采用的方法为后两种。

3 驱动功率的计算

3.1 冲切功

磨具冲切功的计算公式为其中:t为材料厚度; Pz为总冲切力;x为平均冲切力与最大冲切力的比值,由材料的种类及厚度决定,在此取 x =0.45。

3.2 驱动功率

4 算例

根据以上计算公式,我们选择了某厂生产的CQ-600型号的齿形扁钢冲切机进行了验证。

此扁钢冲切机原始参数如下:由文献[4]可得K1= 0 .045,K2= 0 .035,扁钢最大厚度 t =6 mm,齿形半径 R = 4 mm ,材料强度极限 σb=417 MPa,用上述方法计算得到总冲切力 F =996.6 kN,驱动功率W=5.18 kW , 总侧向力 N =153 k N 。 该厂生产的CQ-600齿形扁钢冲切机驱动功率为7.5 kW,比计算结果大一些,主要原因有以下两个方面:一是实际工作时所需的功率要大于计算值;二是扁钢厚度存在误差,功率选择要有较大的余量,超出30%~50%都是可行的。

5 结束语

在冲切机的设计过程中,关键部件的设计和校核都需要计算冲切力和侧向力的大小。在本文中,我们找出了一种求解冲切力和侧向力的方法,给出了根据冲切力计算冲切功和主驱动系统驱动功率的方法,为设计、校核冲切机的关键部件和选择电机提供了依据。合理选择电机的功率能够降低成本、节约能源、提高产品的市场竞争力。

参考文献:

[1] 郭延龙.CQ-600齿形扁钢冲切工艺研究[D].秦皇岛:燕山大学,2014.

[2] 郭延龙,卢秀春.数控扁钢冲切机总体设计[J].锻压技术,2014,39(12):79-82.

[3] 杨中锋.凸轮摆杆剪切系统研究与性能分析[D].秦皇岛:燕山大学,2013.

[4] 肖景荣,姜奎华.冲压工艺学[M].北京:机械工业出版社,1999:20-23.

[5] 张文祥,吴火然.磨具冲裁中的侧向力分析[J].冲模技术,2005(4):22-24.

[6] 王海涛,马贺吉.冲裁过程中侧向力的影响及解决方法[J].磨具制造,2001,5(5):29-30.