零重力下固体发动机拖尾段熔渣排出机理研究①

马航远,向红军

(北京航空航天大学 宇航学院,北京 100191)

0 引言

带潜入喷管的固体火箭发动机在其工作的拖尾阶段,由于推进剂即将耗尽,燃烧室内的压力迅速降低。在此过程中,潜入喷管背壁区沉积的液态高温熔渣有可能通过喷管排出[1],从而导致喷管出口邻近区域内热通量的异常升高,甚至损坏附近装置。本文对熔渣在固体火箭发动机拖尾阶段的排出过程进行了数值模拟,力图揭示熔渣排出的相关机理。

关于潜入式固体火箭发动机中熔渣的研究,研究内容主要集中在熔渣沉积过程和影响因素两个方面。Borass等[2]通过模拟航天飞机固体火箭发动机内熔渣沉积过程,提出了一种预测与沉积和堆积过程有关的某些参数分析方法,并通过试验,定性地证实了其分析结果。Hopson等[3]通过有限元法结合空气动力学,研究了引起发动机压强脉动的熔渣排出机理。Paul Liaw等[4]研究了化学反应和颗粒相对二维轴对称固体火箭发动机的影响。此外,他还研究了考虑化学反应、颗粒蒸发、燃烧和粒子破碎模型时固体火箭发动机内多相流的问题[5]。在他的另一个研究[6]中,Liaw采用欧拉-拉格朗日颗粒轨迹法,结合VOF(Volume of Fluid)方法研究了固体火箭发动机背壁区熔渣在增压过程中的变化和排出问题。胡春波等[7]利用X射线诊断系统,观察了背壁区熔渣粒子的溢流过程,总结了喷管喉部面积、潜入深度等对熔渣积累和溢出过程的影响。向红军等[8]采用欧拉-拉格朗日两相方法,建立了燃烧室喷管统一流场,结合颗粒确定轨道模型、Hermsen燃烧模型、粒子破碎模型,模拟了喷管潜入式固体火箭发动机内的两相流场。魏超等[9]通过试验和数值仿真,确定了燃烧室中粒子直径分布以及熔渣捕获判据。李强等[10]等通过对熔渣的沉积过程进行了数值仿真,得到一些结论。彭科科等[11]系统介绍了美国的NASA熔渣模型、欧空局的MASTER2005熔渣模型和麻省理工林肯实验室的MIT/LL模型,分析了熔渣尺寸-数量和质量特性,为进一步分析熔渣对于空间碎片环境的影响奠定一定基础,对国内自主开展熔渣模型研究也有一定的参考价值。

研究方法分为试验研究和数值仿真两种,试验研究侧重现象描述,而数值仿真侧重机理分析。

综上所述,关于熔渣沉积过程的研究已经取得了一定的成果,但熔渣排出方面的研究,目前十分欠缺。本文通过数值仿真方法,对熔渣的排出机理及其影响因素做了初步的探索性研究。

1 模型与算法

相关研究表明,只有当潜入喷管背壁区液态熔渣沉积量达到一定深度后,才出现显著的熔渣排出现象。熔渣排出过程中主要涉及到气液两相间的相互作用以及液相与固壁间的相互作用。气液界面上存在压差力、粘性力和表面张力,液相与固壁间存在粘性力与附着力。此外,由于壁面温度较低还有可能出现液相的凝固现象。震动、外部过载等对熔渣的排出也会有影响,要准确全面地模拟整个熔渣沉积与排出的动态过程是非常困难的。因此,研究中作了如下假设:

(1)考虑到拖尾段装药基本燃烧完毕,忽略装药的三维特征,将发动机几何模型简化为二维轴对称结构,且只取燃烧室后半段和喷管区域进行计算;

(2)拖尾段开始时熔渣沉积已经停止,不考虑残余燃气中的凝相成分,按纯气相处理。熔渣池的初始形状和边界根据经验进行简单设定;

(3)重点关注熔渣池主体在燃气冲刷下的演化过程,忽略熔渣相变现象;

(4)忽略任何外部过载,包括重力作用。

1.1 VOF模型

VOF模型适用于两种及两种以上互不穿透的流体间界面的跟踪,通过求解引入模型的每一相流体在控制单元内的体积分数,确定相间界面。对于文中气液两相流动,设每个控制单元中气相和液相的体积分数分别为αa(x,y,t)和αl(x,y,t),则有

αa+αl=1

(1)

在一个单元格中,每一相体积分数α的值有三种情况:α=0,该单元格没有相;α=1,该单元格充满相;0<α<1,该单元格同时包含两相,为相间界面。

对于液相,其体积分数方程为

▽(αlρlvl)=0

(2)

式中αl、ρl和vl分别表示液相的单元格体积分数、液相密度和速度。

对于每一个控制单元格中的流体,有动量方程:

(3)

其中

ρ=(1-αl)ρa+αlρl

μ=(1-αl)μa+αlμl

(4)

(5)

1.2 湍流模型

采用Launder和Spalding提出的标准k-ε双方程湍流模型,对流场的湍流进行数值模拟。

1.3 几何模型与网格划分

本研究的主要思路:首先建立熔渣池模型,然后模拟出该发动机正常工作状态的稳态流场,最后以该稳态流场为拖尾阶段的起始场进行熔渣排出的模拟。

以国外某潜地导弹的第三级固体火箭发动机为原型(主要参数有喷管喉径125 mm,喷管扩张比34.2,燃烧室平均压强6.4 MPa)。为加快运算速度,现截取燃烧室后半部分,并按1/4的缩比建立几何模型。其中,壁面01为稳态场计算中的相间壁面,也是非稳态流动中气液相间界面的初始位置,该边界左侧为燃气,右侧为熔渣池,如图1所示。

图1 几何模型示意图Fig.1 Geometry configuration of the model

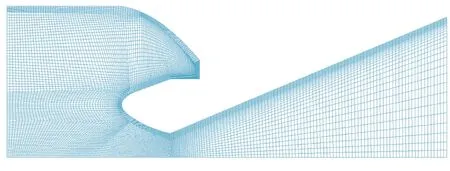

建立几何模型后,划分结构化网格。其主要参数有单元格11 154个,面22 657个,节点11 521个,沿壁面部分用O型网格局部加密。网格模型如图2所示。

图2 网格模型Fig.2 Mesh of the model

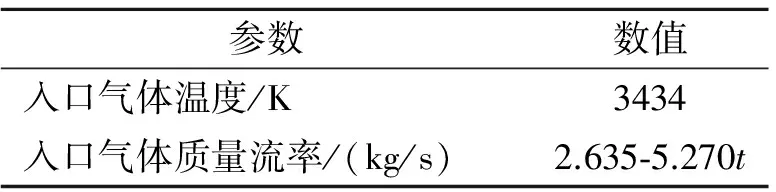

1.4 边界条件

参考该型号的实际工作参数,给定适当的边界条件,模拟出作为拖尾阶段初场的稳态场。主要参数设置见表1,与该入口边界条件相匹配的入口静压为6.4 MPa。

通过上述条件计算得到的稳态场为t=0时刻的初始场,通过UDF控制入口流率,修改两相间壁面边界条件为内部边界,让熔渣池与稳态流场接触,模拟熔渣排出的非稳态流动过程。主要参数设置见表2,即假定拖尾段入口流率经过0.5 s线性下降到0。

表2 非稳态场主要设置参数

1.5 物性参数

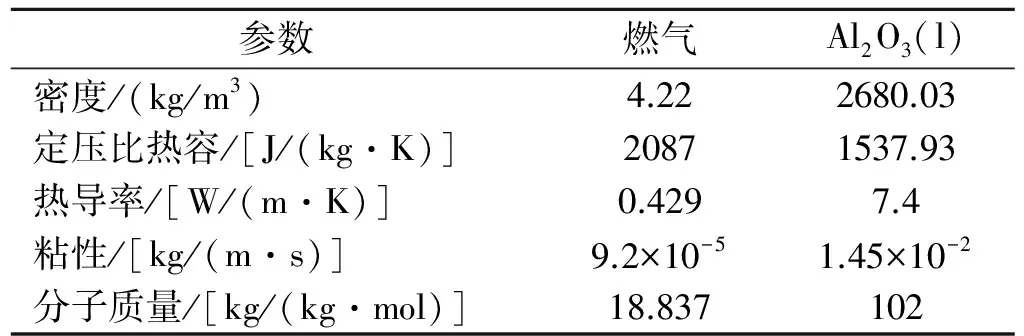

本仿真中固体推进剂为TP-1148推进剂,在平均压强6.4 MPa下,经发动机热力学计算得到燃烧室温度为3434 K,燃气其他各物性参数见表3。

熔渣池有液态Al2O3组成。Glorieux等[12-13]通过实验测得了液态Al2O3的密度及表面张力系数随温度变化的关系式:

ρ=3084.345-0.117 738T(kg/m3)

2000 K≤T≤3100 K

(6)

σ=0.747 5-0.000 039T(N/m)

2300 K≤T≤3200 K

(7)

Paradis等[14-15]通过实验得到其粘性和定压比热容随温度T变化的关系式:

μ=0.003 2 exp(5196.05/T) (Pa·s)

2190 K≤T≤2500 K

(8)

cp= 153.5+0.003 1(T-2327) (J/(mol·K))

2175 K≤T≤2435 K

(9)

由于燃气温度为3434 K,根据上述各式外插计算并转换单位得到液态Al2O3的物性参数列于表3。其中,热导率取7.4 W/(m·K)[16],表面张力系数为0.613 6 N/m。

表3 燃气和液态Al2O3的物性参数

1.6 算法选择

采用SIMPLE算法,对压力场和速度场进行耦合计算,密度、动量和能量方程均采用二阶迎风格式进行离散,k和ε方程均采用一阶迎风格式进行离散,体积分数方程采用几何重构格式进行离散。

2 计算结果与分析

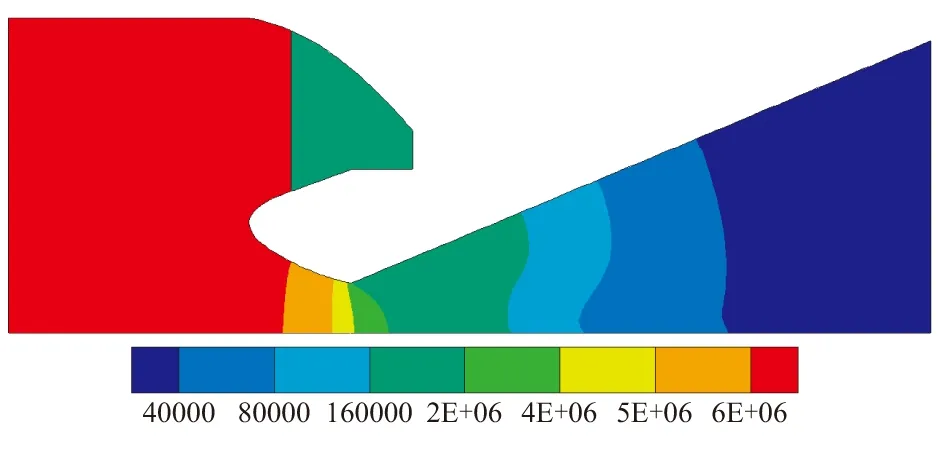

2.1 稳态场

按表1中参数设置算例,得到用于非稳态场计算的稳态初始场。图3为稳态场两相的密度分布云图,熔渣池和气相稳态场由相间界面隔开分布。图4为稳态压强分布云图,燃烧室压强达到实际工作状态的平均压强。此时,燃烧室与熔渣池间的气液边界为壁面边界,压强不受燃烧室影响。图5为稳态温度分布云图,燃烧室温度达到3434 K。经过气液边界的热传递,达到稳态时,熔渣池的温度与燃烧室温度达到平衡,亦为3434 K。图6为稳态时的流线图。

图3 稳态场的密度分布云图Fig.3 Density distribution of the steady flow-field

图4 稳态场的压强分布云图Fig.4 Pressure distribution of the steady flow-field

图5 稳态场的温度分布云图Fig.5 Temperature distribution of the steady flow-field

图6 稳态场的流线图Fig.6 Streamline of the steady flow-field

从图6可看到,气体从入口流入,在熔渣池的气液相界面左侧沿径向向外位置形成涡流,在径向向内位置沿界面贴壁流动,并经喷管排出。

2.2 拖尾阶段

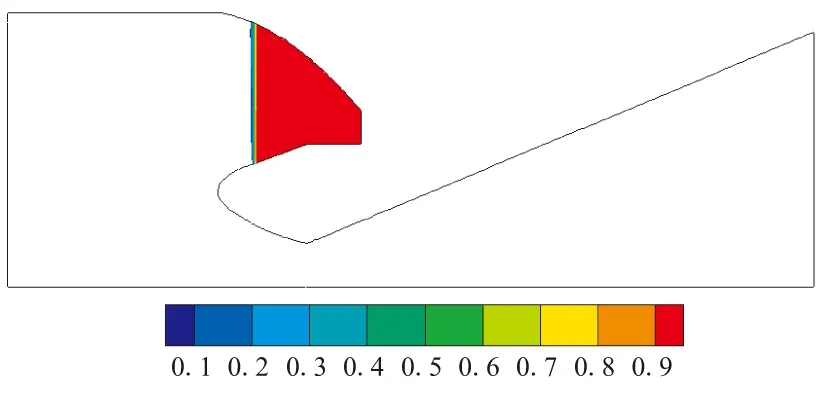

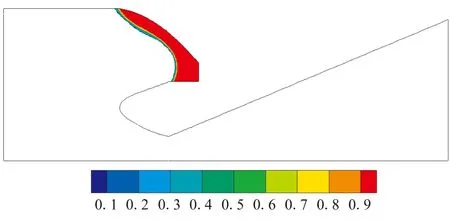

以稳态场为进入非稳态计算的初始场,按照表2数据修改边界条件,计算拖尾阶段的熔渣排出过程。计算完成后,选取不同时刻液相体积分数分布云图,可显示出熔渣的流动、排出状况,见图7。

从图7可看到,进入拖尾段后,熔渣池在气流作用下产生变形和流动,气液界面由中心向熔渣池内侧产生凹陷。靠近潜入喷管入口处的熔渣贴着壁面流入喷管,最后通过喉部并排出喷管。熔渣的整个流动、排出过程,为小量、贴壁、间歇性排出的过程。靠近燃烧室外壁一侧,熔渣在气流的作用下,形成如图7所示形态,并保持相对稳定。

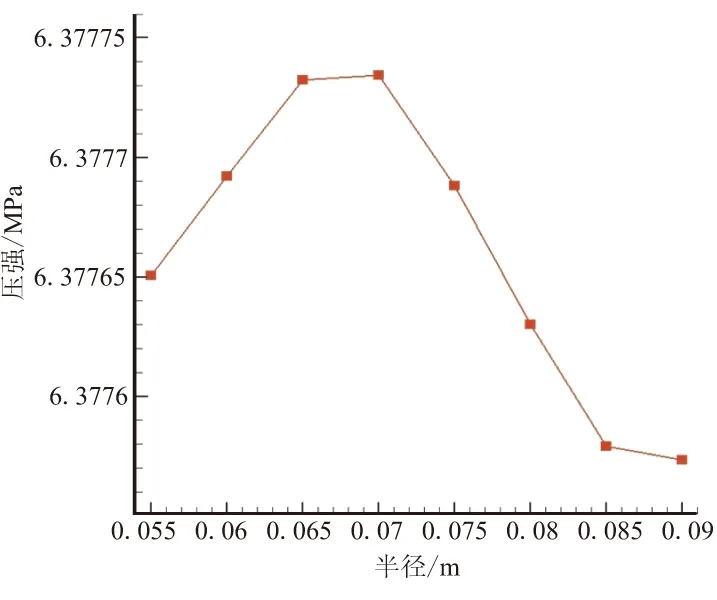

经分析,从t=0时刻开始,液相熔渣同时受到压差力、粘性力和气液表面张力的作用。沿径向取t=0时刻两相界面左侧的压强分布如图8所示。可看出,作用于气液相间界面的压强沿径向向外先增大、后减小,即气液间界面中心位置的压强大于两侧位置的压强。又由于液相不可压,熔渣池在中心位置受到相对较大的压强作用时,产生内凹,将熔渣挤向上下两侧。在上侧位置形成熔渣池沿壁面爬升状态,在下侧靠近喷管口的位置,熔渣沿壁面流入喷管,进而随气流排出。

(a)t=0.000 1 s

(b)t=0.035 6 s

(c)t=0.205 8 s

(d)t=0.309 6 s

(e)t=0.5 s图7 拖尾阶段的熔渣排出过程Fig.7 Expulsion of the slag during tail-off

另一方面,在气液两相界面之间存在的粘性力和表面张力的共同作用下,液相熔渣池在相间界面受到沿界面向上下两侧的力,表面液体被气流带向两侧。被带向两侧的熔渣,与由压强挤压产生流动的熔渣一起,分别向上沿壁面爬升和沿喷管排出。

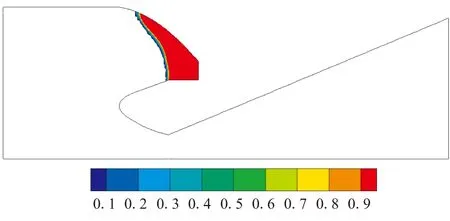

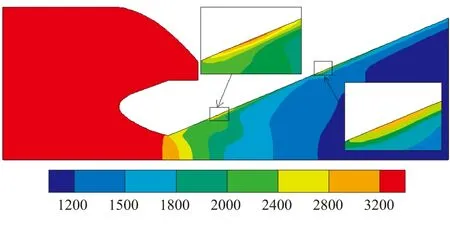

图9为拖尾段t=0.035 6 s时刻的温度分布。对比同一时刻的熔渣排出图可看到,在喷管扩张段熔渣经过的位置,温度比周围气相高。这种“高温包”排出喷管时,会加大对周边环境的热辐射。

图8 初始时刻两相界面左侧的径向压强分布Fig.8 Pressure distribution along radial direction on leftside of the initial interface between the two phases

图9 t=0.035 6 s时刻的温度分布云图Fig.9 Temperature distribution at t=0.035 6 s

2.3 影响因素

分别改变气相粘性、气液间表面张力系数和液相熔渣的密度,考察它们对液相熔渣排出的影响。

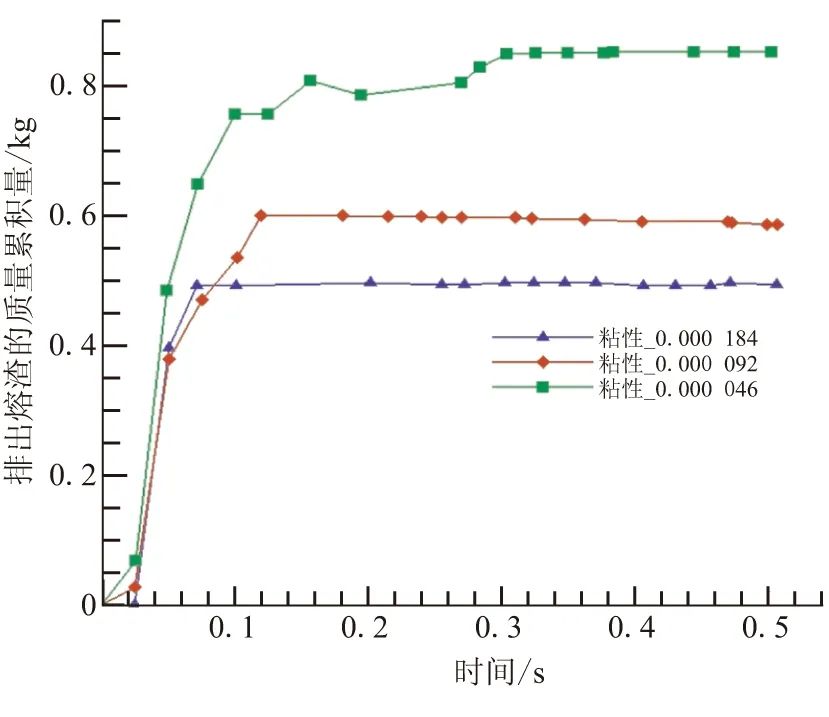

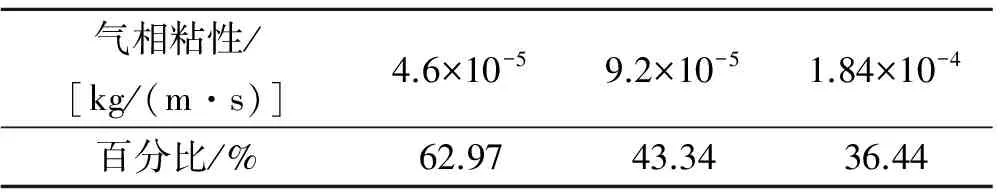

图10为不同气相粘性(图例中的数字表示粘性大小,如0.000 184 kg/(m·s))下熔渣排出的质量累积量随时间的变化情况。从图10可看出,熔渣排出量随时间的走势一致,而且随着气相粘性的增大,液相熔渣的最终排出量依次减小。增大气相粘性后,气相流场会在熔渣池左侧上部产生更大的涡旋,峰值压强的位置下移,使产生壁面爬升的熔渣量增多,进入喷管的熔渣量减少,因而导致熔渣的最终排出量减少。不同粘性下的熔渣最终排出比例如表4所示。

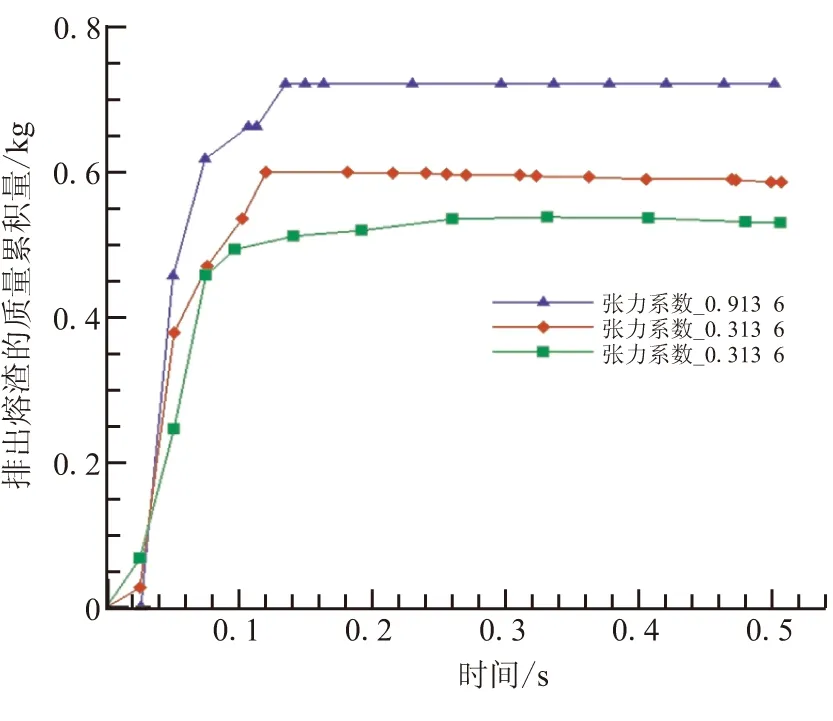

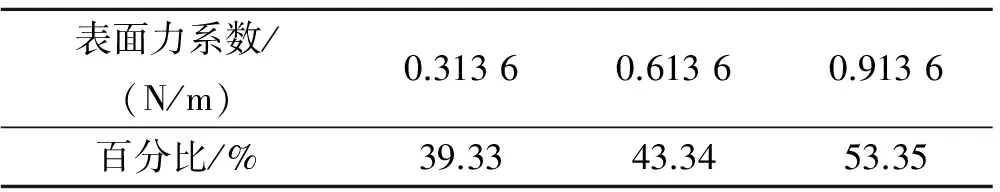

图11为不同表面张力系数下熔渣排出的质量累积量随时间的变化情况。从图11可看出,随着相间表面张力系数的增大,熔渣排出量随时间走势一致,最终排出量依次增大。经分析,大的表面张力系数产生大的表面作用力,使得气流带走液相熔渣的能力增强,因而导致熔渣的最终排出量增大。

图10 不同气相粘性下熔渣的排出累积量随时间变化曲线Fig.10 Mass accumulation of slag dischargedwith gas viscosity over time

气相粘性/[kg/(m·s)]4.6×10-59.2×10-51.84×10-4百分比/%62.9743.3436.44

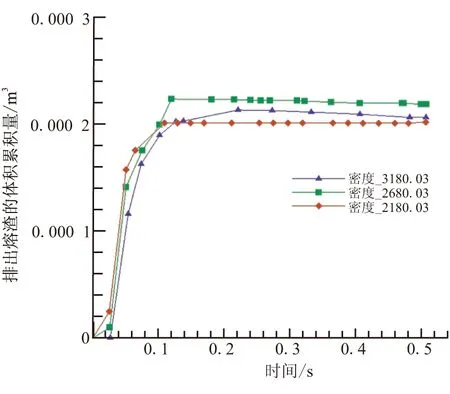

不同表面张力系数下的熔渣最终排出比例如表5所示。图12为不同液相密度下熔渣排出的体积累积量随时间的变化情况。从图12可看出,随着相间液相密度的增大,熔渣排出量随时间走势和排出累积量基本一致。液相密度对熔渣的排出过程影响不大,对其最终排出量的影响也没有明显规律。

图11 不同表面张力系数下熔渣排出累积量随时间变化曲线Fig.11 Mass accumulation of slag dischargedwith tension coefficient over time

图12 不同液相密度下熔渣的排出累积量随时间变化曲线Fig.12 Volume accumulation of slag dischargedwith liquid density over time

表面力系数/(N/m)0.31360.61360.9136百分比/%39.3343.3453.35

3 结论

(1)液相熔渣在压差力、粘性力和表面张力的共同作用下,气液相间界面产生变形,进而随气流贴壁面排出喷管。其中,沿径向变化的压差力主要使熔渣池产生上下不均匀的变形,熔渣在相界面受压较小的下侧位置开始溢出。粘性力和表面张力主要使相界面产生向下的切向流动,并与受压溢出的液体一起脱离熔渣池,随气流紧贴壁面排出。

(2)气相粘性对熔渣的排出过程及最终排出量有明显影响:气相粘性越大,熔渣在背壁区产生的涡旋越明显,进而导致熔渣的最终排出量越小。

(3)表面张力系数对熔渣的排出过程及最终排出量亦有明显影响:表面张力系数越大,产生的表面作用力越大,使得气流带走液相的能力越强,进而导致熔渣的最终排出量越大。

(4)液相密度对熔渣的最终排出量影响不明显,对排出过程的影响没有明显规律。

本研究作为初步的探索性研究,尚有一些不足。对于熔渣池大小、液相粘性等影响因素的讨论尚不够充分,这些将在后续探究中不断进行完善。

参考文献:

[1] Mehta M,Dufrene A T,Seaford M,et al.Space launch system base heating test:environments and Base Flow Physics[C]//Aiaa Aerospace Sciences Meeting,2015.

[2] Boraas S,徐涛清.航天飞机固体火箭发动机内的熔渣沉积模拟[J].固体火箭技术,1983,6(3):57-74.

Boraas S,XU Taoqing.Modeling slag deposition in the space shuttle solid rokets motor[J].Journal of Solid Rocket Technology,1983,6(3):57-74.

[3] Hopson C.Space shuttle solid rocket motor slag expulsion mechanisms[C]//AIAA Paper 95-2725,31st AIAA/ASME/SAE/ASEE Joint Propulsion Conference and Exhibit,San Diego,CA,Jul.10-12,1995.

[4] Pual Liaw,Chen Yensen,Shang Huanmin.Numerical analysis of particulate multi-phase flowfield for a 3-D advanced solid rocket motor[C]//AIAA Paper 94-0866,32nd Aerospace Sciences Meeting and Exhibit,Reno,NV,Jan.10-13,1994.

[5] Pual Liaw,Chen Yensen,Shang Huanmin.Particulate multi-phase flowfield calculation with combustion/breakup models for solid rocket motor[C]//AIAA Paper 94-2780,30th AIAA/ASME/SAE/ASEE Joint Propulsion Conference,Indianapolis,IN,Jun.27-29,1994.

[6] Pual Liaw,Chen Yensen,Shang Huanmin.Numerical investigation of the slag behavior in the aft-end cavity of the solid rocket motors[C]//AIAA Paper 95-0815,33rd Aerospace Sciences Meeting and Exhibit,Reno,NV,Jan.9-12,1995.

[7] 胡春波,何国强,刘佩进,等.潜入喷管背壁区熔渣溢流沉积实验研究[J].推进技术,2001,22(3):204-206.

HU Chunbo,HE Guoqiang,LIU Peijin,et al.Experimental study on slag accumulation in back well region of SRM submerged nozzle[J].Journal of Propulsion Technology,2001,22(3):204-206.

[8] 向红军.固体火箭发动机熔渣沉积数值模拟与实验研究[D].北京:北京航空航天大学,2000.

XIANG Hongjun.Numerical simulation and experimental study of slag accumulation for solid rocket motors[D].Beijing:Beijing University of Aeronautics and Astronautics,2000.

[9] 魏超,侯晓.潜入喷管背壁区熔渣沉积的机理分析与数值模拟[J].航空动力学报,2006,21(6):1109-1115.

WEI Chao,HOU Xiao.Mechanism investigation and numerical simulation of slag deposition for submerged nozzle[J].Journal of Aerospace Power,2006,21(6):1109-1115.

[10] 李强,甘晓松,刘佩进,等.大型固体发动机潜入式喷管背壁区域熔渣沉积数值模拟[J].固体火箭技术,2010,33(2):148-151.

LI Qiang,GAN Xiaosong,LIU Peijin,et al.Numerical simulation of slag accumulation for submerged nozzle of large scale SRM[J].Journal of Solid Rocket Technology,2010,33(2):148-151.

[11] 彭科科,庞宝君,肖伟科,等.基于不同模型的固体火箭发动机喷射物熔渣特性分析[J].航天器环境工程,2012,29(6):616-620.

PENG Keke,PANG Baojun,XIAO Weike,et al.Characteristic analysis of slags based on different solid rocket motor firing models[J].Spacecraft Environment Engineering,2012,29(6):616-620.

[12] Glorieux B,Millot F,Rifflet J C,et al.Density of superheated and undercooled liquid alumina by a contactless method[J].International Journal of Thermophysics,1999,20(4):1085-1094.

[13] Glorieux B,Millot F,Rifflet J C.Surface tension of liquid alumina from contactless techniques[J].International Journal of Thermophysics,2002,23(5):1249-1257.

[14] Paradis P F,Ishikawa T.Surface tension and viscosity measurements of liquid and undercooled alumina by containerless techniques[J].Japanese Journal of Applied Physics,2005,44(7A):5082-5085.

[15] Paradis P F,Ishikawa T,Saita Y,et al.Non-contact thermophysical property measurements of liquid and undercooled alumina[J].Japanese Journal of Applied Physics,2004,43(4A):1496-1500.

[16] Sinn H,Glorieux B,Hennet L,et al.Microscopic dynamics of liquid aluminum oxide[J].Science,2003,299(5615):2047-2049.