适合老旧厂房应用的一种自动剥锌机组

高岚

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

2017年我国累计锌产量622万吨/年,其中仅有少数新建生产线采用大极板全自动剥锌生产工艺,80%以上来的产能来自传统小极板生产工艺,并有部分单系统生产不足10万吨/年,随着国家产业政策要求的提高,劳动力成本的上升,人们对劳动环境要求的提高,现有企业通过技术改造与产业升级达到产业政策要求,提高自动化生产水平,是企业生存与发展的必然趋势。但在目前以传统小极板电锌生产工艺为主体工艺的前提下,不可能将小极板电解生产系统全面淘汰而改为建设大极板生产系统,因此在现有小极板生产基础上,进行低投入、高效率的适当改造,是小极板电锌生产系统产业升级改造的必由之路。研究开发投资省、见效快、机械化程度高的扩能改造关键技术已十分紧迫与必要。在利用现有老旧厂房的基础上,研发一套全自动锌电解阴极板剥锌机,可降低工人的劳动强度,实现老旧厂房锌电解车间的自动化提升。

锌电解沉积是湿法锌冶炼生产的重要组成部分。其工艺过程是将经净化后的硫酸锌溶液(新液)送入电解槽,用含有0.5%~1%Ag的铅板作阳极,压延纯铝板作阴极,并联悬挂在电解槽内,通以直流电,在阴极上析出金属锌,经过一段时间的电积后,将阴极提出并将阴极锌剥下,经熔铸即得电锌产品,阴极铝板经洗刷后重新装入电解槽使用。

锌电解生产工艺,依据其选用极板面积大小,分为大极电解工艺和小极板电解工艺。大极板电解生产工艺的极板面积约为3.2m2,采用全自动多功能吊车装出槽,自动剥锌、洗刷、码垛及阳极板平板。自动化水平高,劳动强度小,但要求电解液杂质含量低,在国外和我国近年新建电锌生产线上已成功应用。全自动化系列设备对厂房吊车梁、电解槽排列平行度以及极板进出物流通道等要求较高。

在锌冶炼小极板电锌生产系统,析出锌阴极剥离方式为人工剥锌作业。首先由普通行车采用专用吊具将电解槽内已富集锌的阴极板吊出电解槽,剥锌工人通常采用剥离刀作为工具,敲击极板表面促使附着在铝板上的锌阴极与母板分离,再使用剥刀插入其中的间隙进行剥离,最后经过人工码垛后由叉车转运。随着劳动力成本的上升,以及人们对劳动环境要求的提高,现有人工剥锌的生产方式已不适应工业化生产要求,采用传统小极板人工剥锌工艺的厂家很难招收到年轻的剥锌工人,急需进行剥锌工序的自动化升级。

1 传统锌电解车间存在的问题

1.1 锌电解车间需大量剥锌工人

传动锌电解小阴极板生产工艺即阴极板有效面积一般为1.13m2~1.6m2,电解时间为24小时,析出阴极板采用人工剥锌所占用面积及空间小而灵活;一般10万t/a电锌生产线,剥锌片、阴极板洗涤、阳极板整平以及电解槽掏阳极泥等工作,劳动定员一般在100~120人左右。

1.2 厂房简陋,无法达到全自动剥锌系列设备所需的精确定位要求

传统小极板锌电解车间厂房较简陋,其土建结构精度低,操作阴阳极板出装槽的吊车为带小车的普通双梁吊车,电解槽的排列也参差不齐,无法满足全自动剥锌系统的精确定位要求。

1.3 用于剥锌片的场地较小

由于人工剥锌片所占用厂房面积及空间小而灵活,可以在完成剥锌片工序后清理作业面再进行阳极板洗涤等工序,如果研发的自动剥锌机组占地面积太大也难以适应生产需求,结合现有小极板生产系统生产场地,研发更具可操作性的优化改造集成技术是小极板电锌生产系统产业升级的发展趋势。

2 适用于老旧厂房的小极板自动剥锌系统

为解决老旧厂房锌电解车间剥锌片自动化问题,需要研发一种结构紧凑占地面积小、特别适用于小厂房和老厂房改造且能够降低人力消耗、提高生产效率的锌电解阴极板自动剥锌机系统。

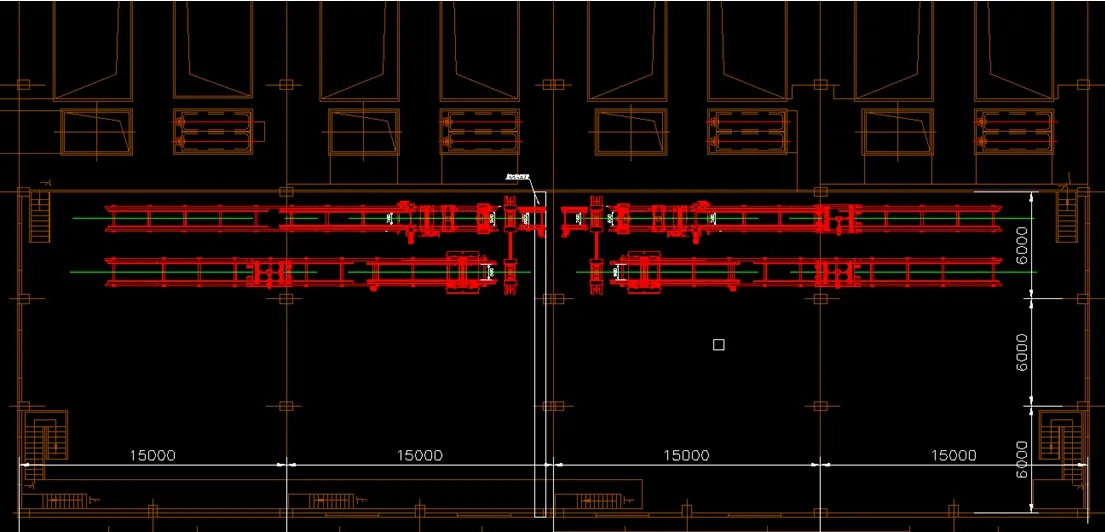

本文介绍的小极板自动剥锌机组单台处理能力为450~550片·套/小时,对于年产10万吨小极板生产工艺锌电解车间,一般可配置两台套自动剥锌机组。其工人定员为:极板放入机组和剥洗刷后提出机组辅助人员:4人,预剥离观察人员:1~2人,废板处理:1人,巡查机动人员:1人。一台自动剥锌机组只需要一跨(6m~7.5m)厂房宽度,利于利用空间处理阳极板以及车间锌垛物流管理。

该机组为包括阴极板输入、输出装置,气动振打装置,预剥离装置,主剥离装置,剔板装置,横向移栽装置以及锌片洗刷装置、锌垛称重装置的锌片剥离系统,机组布置在锌电积车间一端,一台设备可完成两列吊车跨度内电解槽阴极板全流程自动化剥锌工作。其剥板总成和集板总成呈上、下两层布置于水平面上,横向移载装置竖直布置、一端位于剥板总成外、另一端位于洗刷装置外,剔板装置布置于横向移载装置的外侧,接板装置布置于剥板总成和集板总成之间;锌板与阴极板受剥板总成作用而分离,剥下的锌板由接板装置接收送至集板总成,经检测分离成功的阴极板通过横向移载装置转移到洗刷装置清洗后再由移载小车送回车间多功能吊车接收位,未分离成功的锌板与阴极板通过横向移载装置转移至剔板总成处输出后进行人工分离。

如图1所示,由传动链轮架(A列)或极板放置架(B列)接收行车吊运的带锌片阴极板,极板放置架(B列)上的移栽小车可将这些极板抓取移送到传动链轮架(A列)上,由传动链轮架运输到移片装置接收位,移片装置实现单片阴极板等距离等时段转运到主剥锌传动链,其主剥锌链装置上安装有剥离阴极板组合:包括气动振打装置、预剥离装置和主剥离装置,先将带锌片的阴极板进行气动振打,使其锌片与阴极母板之间粘结松动,再进行预剥离,将已振动松动的锌片拨开一段距离并使锌片产生一定的变形,最后主剥离装置跟进,顺着已剥开变形的锌片口插下,将锌片完整剥离阴极母板。

已剥离锌片的阴极母板由移板装置移送到短距离横向移栽转运装置,此短距离横向移栽转运装置连接阴极母板的洗刷机组和剔板装置,剥锌成功的阴极母板横向移栽到阴极板洗刷组合上进行洗刷阴极板工序,然后移送到传动链轮架或极板放置架上收集,由吊车运出。而经检测未剥锌成功的带锌片阴极板由移板装置经横向移栽到剔板装置,剔板装置将未剥锌成功的阴极板送到0.00平面收集,人工处理锌片。

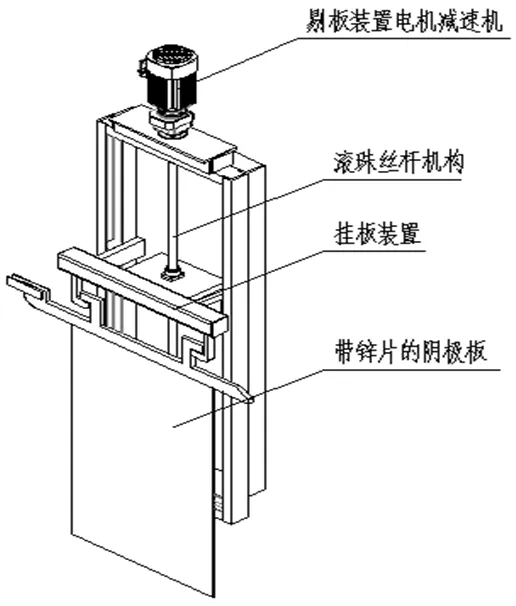

对于无法正常剥离锌片的极板,本设备特有的剔板装置能在机组检测(自动识别)后将未剥离锌片的阴极板剔除到剔板装置上,并送至0.00平面收集,方便人工干预剥锌。其剔板装置由滚珠丝杆机构带动,也可采用链传动等形式。滚珠丝杆机构为:电机经减速机减速后带动滚珠丝杆机构旋转并转换为直线运动,带动丝杆上的挂板装置上下移动,将挂板装置上的阴极板转运到指定高度,再由剔板放置链收集转运到指定位置,由人工干预剥锌。

已剥离的锌片滑落到接片装置,接片装置位于传动链轮架底部,实现阴极锌片大小头错列摆放后送至码垛装置,将已错列摆放的锌片收集码垛到规定高度,最后送至称重装置称重。

该设备在平面配置上只需一跨(9m)距离,布局紧凑占地空间小,特别适用于小厂房和老旧厂房的配置。能够高效快速的完成锌板的剥离并大幅度的降低人力的消耗、自动化程度高、利于扩大生产规模。

图2 人工干预剥锌装置示意

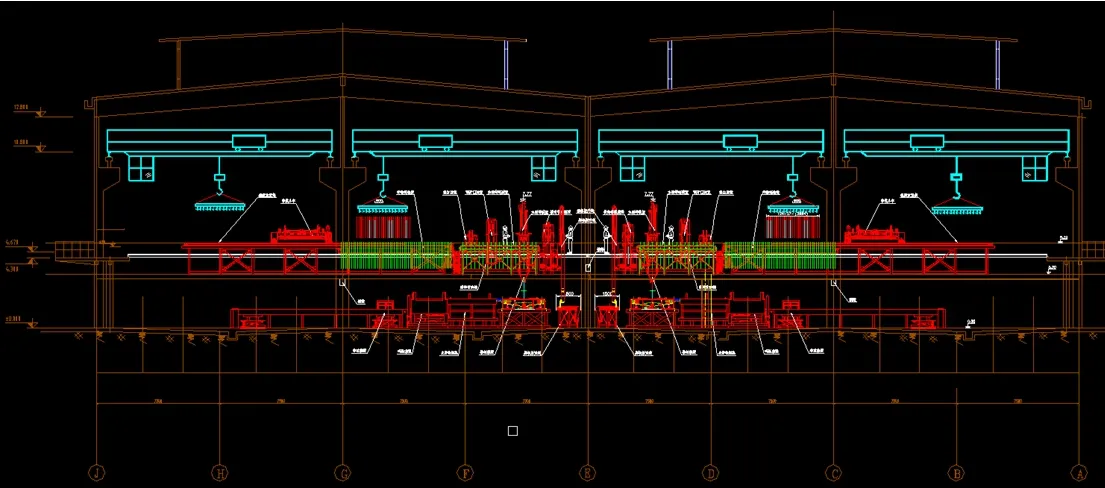

图3 车间里面图

图4 车间平面图

3 本设备运用实例

参照传统小极板锌电解车间配置,该设备单台可以完成不多于五万吨年产量锌电解车间剥锌作业,现以某厂锌电解车间运用为例:该厂年产电锌10万吨,电解车间极板面积为1.4m2:该厂房是国内大多数年产10万吨电锌的电解车间比较普遍的配置形式,小极板人工剥锌区域在3跨,每跨6m的区域内;通常情况下,自动剥锌机组占用原人工剥锌区域后需留下足够的阳极板清理拍平工序所需空间,同时在自动剥锌片完成以后,需用叉车将锌片垛转运至熔铸车间,也需要足够的物流通道。采用本文介绍的自动剥锌机组在这样的小厂房体现出机组的配置优势,同时由于本套设备具有完善的剥锌片、洗刷阴极板以及剔除预剥失败废板的功能,能很好的替代人工剥锌工作。

4 结语

对于传统小极板锌电解车间,其车间剥锌区域空间普遍受到限制,在增加自动剥锌机后还需要留下物流通道以及阳极处理的空间,因此对自动剥锌机的配置上有苛刻的要求,本设备最大限度的利用空间的同时完成剥锌所需的所有工序,剥离锌片在0.00平面收集移送到堆放地点,阴极板洗刷完毕后由吊车送回电解槽。对于传统小极板电解工艺,由于电解液工艺控制和阴极板本身存在的缺陷,难以达到锌片100%全部剥离,本设备特有的剔板装置能在机组检测(自动识别)后将未成功剥离锌片的阴极板剔除到剔板装置上,并送至0.00平面收集,方便人工干预剥锌。

参考文献

[1]2018-2024年中国锌精矿行业市场监测与投资战略评估报告[R].智研咨询集团.2017.12.