浅析车门内护板与车门内板的配合形式

迟秀颖,赵婷

(华晨汽车工程研究院内饰工程室,辽宁 沈阳 110141)

前言

门护板总成是汽车内饰的重要组成部分,主要功能是覆盖车身钣金,有一定的储物空间,为驾驶员提供一个舒适的操作环境,在发生侧部碰撞时,有一定的缓冲作用,以减少驾驶员被伤害的可能性[1]。车门内板是车门的主要零件,在内板上冲有各种形状的窝穴,加强筋和孔,以便附件的安装及增加自身的强度[2]。通常车门内护板通过螺钉及塑料卡扣安装在车门内板上。

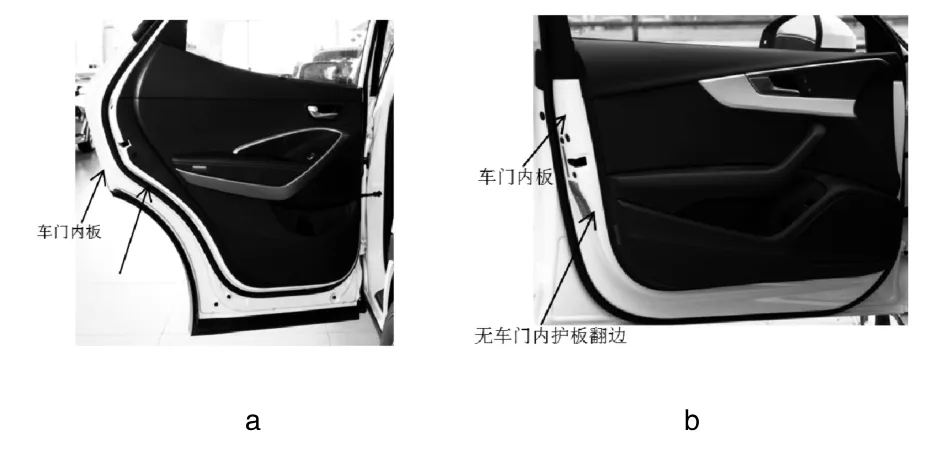

根据车门内护板周边有否有翻边可以将其与车门内板分的配合形式分为两种,一种是有翻边的配合如图1中a所示,一种是无翻边的配合如图1中b所示。

根据车门内护板是否需要车门内板型面有沉台特征,可以分为两种配合形式,一种是有沉台的配合,另一种是无沉台的配合。通常车门内护板有翻边的结构都是无沉台的配合形式,车门内护板无翻边的结构分为有沉台配合和无沉台配合的两种形式。设计断面详见下文。

图1 a-车门内饰板有翻边 b-车门内饰板无翻边

下面对各种配合形式进行简单的分析。

1 简述车门内护板与车门内板常用的几种配合形式

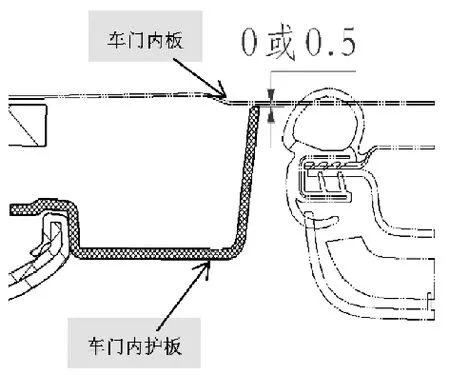

1.1 车门内护板无翻边,车门内板无沉台

这种配合形式是车门内护板侧边压接在车门内护板的大面上,形成Y向间隙,间隙值可设计为0mm或者0.5mm,如图2所示。车门内板作为门框密封条的密封面,密封条与车门内护板X向设计6-8mm的间隙。例如奔驰A级,福特福克斯等采用此种配合形式。

图2 车门内护板与车门内板配合形式

对于这种形式,其优点是车门内板型面比较平整,没有特殊的沉台结构,制造工艺简单,成型精度高;车门内饰板无周边翻边结构,重量低、成本低、塑料件成型的变形量较小且较容易控制;靠近门板边界布置安装点的空间比较充裕,安装点可靠边界布置,有利于车门内护板与车门内板之间的间隙控制及后期优化调整。

其缺点是,车门内护板与门内板Y向间隙比较明显,且匹配起来难以均匀一致,外观较难控制;由于密封条与车门内护板X向留有6-8mm间隙,导致关门时,在驾驶室内可以看见一条裸露的车门内钣金,影响外观质量。有的车型为了解决这一问题,利用B柱内护板来遮挡外露的钣金,但是这样将会导致B柱内护板的分型线位于明显的外观面上,影响外观质量。

这种形式常见于一些较老的车型或相对低端的车型。

为了更好的控制车门内护板的变形,可以将车门侧边进行结构优化,如图3所示。这种结构可以增加门护板侧边的强度,减小变形量,更有利于门护板与门内板的配合。

图3 车门内护板与车门内板配合形式一优化

1.2 车门内护板无翻边,车门内板有沉台

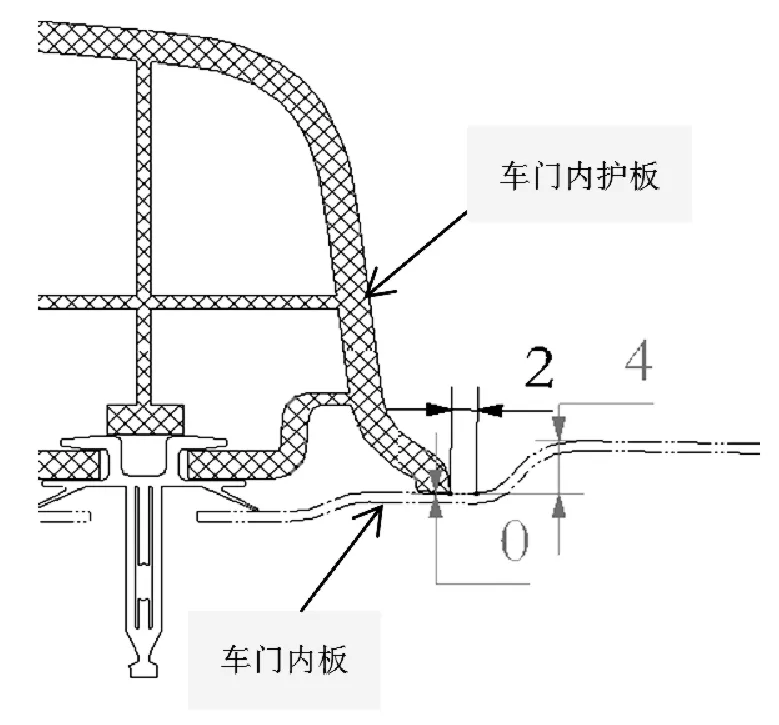

这种形式是将车门内钣金的周边做一个小沉台的翻边,同时与门护板配合的部分,将钣金由平面改为下沉2mm[3]或者更多。如图4所示,车门内板与车门内护板配合处做沉台设计,沉台深度 4mm,车门内护板 Y向压接在车门内板沉台下的面上,Y向间隙0mm;X向与车门内板沉台圆角根部设计 2mm的间隙。同第一种形式一样,车门内板作为门框密封条的密封面,密封条与车门内护板X向设计6-8mm的间隙。例如长安CX70、华晨金杯F50等。

图4 车门内护板与车门内板配合形式二

这种配合形式的优点与第一种形式相似外,其他的优点是用车门内板的沉台结构遮挡不均匀的Y向间隙。

其缺点是车门内护板与车门内板形成X向间隙。而车门内板周边沉台特征,工艺相对复杂,型面精度难以保证均匀一致,所以X向的匹配间隙一致性难以保证,另外,和第一种配合方式一样,关门时容易看见车门钣金,尤其是车门钣金与内饰颜色不一致时,外观缺陷更加明显。这种形式常用与中低端的车型。

1.3 车门内护板无翻边,车门内板由后端有沉台逐渐过渡为前端无沉台

这种配合方式是第一种配合形式与第二种配合形式的结合,后端是明显的可见区域,为遮挡Y向缝隙做成第二种配合方式,前端间隙基本不可见,做成第一种配合方式;将车门内护板与车门内板的主定位设计在后端,保证后端X向间隙尽量均匀一致,X向公差向前端不明显可见的区域累积,在车门的下端做两种配合形式的过渡。

这种方案,解决了第一种和第二种配合方式的部分缺点,但是这种方式过渡区域的处理有一定难度,车门内护板与车门内板的在过渡区域内的配合方式是不一致的,关门时,车内还是可以看见钣金,所以这种方式的应用车型并不多见。例如本田哥瑞、竞瑞等。

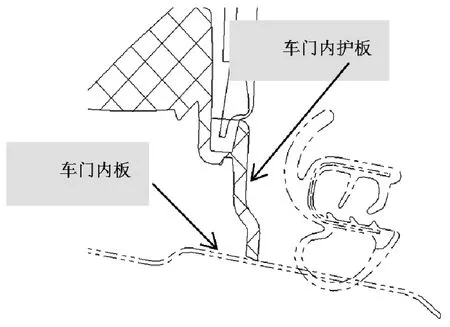

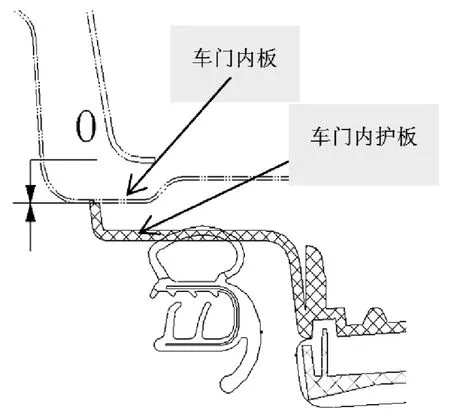

1.4 车门内护板有翻边,车门内板无沉台

这种形式是车门内护板更多的覆盖了车门内板,如图 5所示,车门内护板侧边压接在车门内护板的大面上,形成Y向间隙,间隙值可设计为0mm或者 0.5mm。这种形式与第一种形式不同的是车门内护板伸出一圈薄薄的翻边作为门框密封胶条的密封面。

这种方式的优点是基本上可以完全覆盖车门内板,钣金裸露区域小,视觉上更高端。车门内板成型工艺简单。

缺点是车门内护板翻边又薄又长,零件加工冷却之后极易变形;且翻边与钣金Y向空间太小,很难靠近边缘布置安装点,使得车门内护板与车门内板的间隙更难以控制,即使后期通过调整能有所改善,但不一致性会经常存在。

目前,为了提升整车内饰的质感,即使这种方式的间隙难以控制,越来越多的车型也选择了这种设计。结构设计工程师在做此设计之前,要多与模具设计工程师及工艺工程师进行沟通,尽可能的通过结构设计减少车门内护板自身的变形量。

图5 车门内护板与车门内板配合形式四

这种配合形式也可以分为两种形式,第一种是如图6所示,门板翻边宽度均匀一致,例如本田杰德、思域、思铂睿等;第二种是如图7 所示,门护板翻边宽度不均匀一致,门护板边界随着车门内板边界进行设计,例如奔驰C级、现代全新胜达、雪佛兰迈锐宝等。第二种相对与第一种覆盖钣金的区域更多,外观更加美观、高端,但是因为翻边更宽,安装点距离边界更远,车门内护板与车门内板的间隙更难控制一些。

以上这几种配合形式,在设计上需要注意,如果将车门内护板与车门内板的间隙设计为0mm,在数据上要设计0.5mm的干涉量,并在配合处将车门内护板设计成尖角,让二者形成线面配合,以得到更好的配合外观。另外,为了保证车门内护板与车门内板更的配合间隙,通常习惯将车门护板的安装点尽量靠边界布置,那么一定要保证车门内护板边界可以完全覆盖柱车门内板为车门内护板设计的安装点的沉台及圆角特征,否则,车门内板安装点特征外漏也将影响外观。

图6 本田杰德

图7 现代全新胜达

2 总结

从目前的车型看,以上几种配合方案是比较主流的设计方案,各有各的优缺点。至于选择何种设计就要根据每个车企的家族风格和设计概念,设计的侧重点和关注点是什么,还有要综合考虑车型定位、车型成本及竞品车情况等。无论选择哪种设计方案,结构工程师都需要和模具工程师及工艺工程师做充分的沟通,为后期问题的整改做出预留方案,不对结构及模具做出重大的调整,以缩短开发周期,节约成本。

参考文献

[1] 张润潮,李红松.浅谈车门护板与周边配合设计要点[J].科技创新与应用.2015年第18期:143-144.

[2] 李瑞玲,杨占亚,张盼盼.浅谈汽车车门的设计[A].河南省汽车工程科技学术研讨会论文集.2010:99-100.

[3] 胡勇.汽车内饰门护板总成的设计与工艺研[J].企业科技与发展.2014年第12期:63-66.