混凝土泵车臂架铰点优化模块应用

吴庆勇

(柳工建机江苏有限公司,江苏 启东 226236)

混凝土泵车是一种重要的建筑工程机械,泵车上车结构是由转台、节臂、连杆、油缸、输料管、托架和布料软管等组成,系统各部件间存在着耦合作用。基本臂与转台相连,各节臂通过各变幅油缸的伸缩运动和四连杆机构来实现其在作业范围内的运动。

臂架、油缸、连杆铰点设计是臂架设计的关键,铰点设计合理与否直接涉及到臂架传力的合理性和臂架轻量化,进行铰点优化可以帮助设计人员在设计臂架系统时更好地分布铰点的位置。

1 铰点优化模块介绍

铰点优化模块是以解析法为主的计算模块,采取遗传算法(Matlab优化模块),计算速度快,供设计变幅机构时使用,优化后的变幅系统在满足变幅功能条件下油缸内力最小和展开长度最短。优化设计变量为油缸铰点位置及连杆长度,优化目标函数为使油缸内力最小和展开长度最短。

1.1 铰点示意图

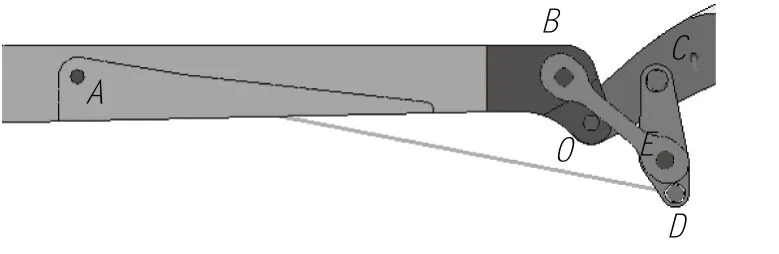

每个变幅油缸都有独立的坐标系统,现以变幅油缸二铰点系统为例,如图1、2所示。

图1 变二铰点系统模型图

图2 变二铰点系统示意图

将节臂1和节臂2连接铰点O作为坐标系原点,水平方向为X轴,垂直向上为Y轴。水平展开工况下,为了确定铰点A、B、C的位置,将铰点A、B和C的坐标作为设计变量,为了确定铰点D和F的位置,将长度L1到L4作为设计变量,共有10个设计变量,即

(X1,X2)——油缸与臂架铰点X、Y坐标;

(X3,X4)——连杆1与臂架铰点X、Y坐标;

(X5,X6)——连杆2与臂架铰点的X、Y坐标;

L1——铰点C到铰点E沿CD连线方向距离;

L2——铰点C到铰点D距离;

L3——铰点E到CD连线距离;

L4——铰点B到铰点E距离;

以上坐标及长度单位均为mm。

1.2 设计变量及范围

初始值:各坐标系中,设计变量数值;

上限:在结构不干涉前提下,设计变量向上、右所能移动的范围;

下限:在结构不干涉前提下,设计变量向下、左所能移动的范围。

如果要求某一变量结构参数优化前后不变化,令其上限、下限为0即可。

1.3 约束及工况所需参数

(1)臂架起始角:第N节臂与第N+1节臂间最小展开角度。

(2)臂架最大展开角度:第N节臂与第N+1节臂间最大展开角度。

(3)油缸受压工况角度增量:油缸受压工况时臂架间角度增量。

(4)油缸受拉工况角度增量:油缸受拉工况时臂架间角度增量。

(5)油缸轴力权重系数:K1。(6)油缸最长权重系数:K2。

由于油缸轴向力越小越好,并且为了使臂架收拢空间变小,将油缸轴向力作为第一个目标函数,将油缸最大展开长度作为第二个目标函数。为了将这2个目标函数统一成1个目标函数,本模块采用系数加权法处理这2个目标函数,分别赋予油缸轴向力权重系数K1,油缸最大展开长度权重系数K2,并且K1+K2=1。

(7)优化迭代次数:程序默认为500。

(8)油缸约束尺寸。

在臂架展开与折叠时,为了保证油缸能够正常使用,需要对油缸结构尺寸进行约束。当油缸处于完全收缩状态时(见图3所示),测量L11和L12的长度,然后输入其和(L11+L12)

图3 油缸完全收缩状态时结构剖面图

(9)臂架质量和力臂。

不同铰点优化系统对应不同的质量和力臂,其数值均为臂架水平全伸工况下的数据,本文仅以变二铰点系统优化计算,其结构质量和力臂如图4所示。

图4 变二铰点系统重量重心参数

M——节臂2至5及连杆3至8的结构质量;

L——M所含构件重心到铰点2的水平距离。

2 优化工况

不同铰点系统优化工况不同,根据油缸受力方式不同,可以将工况分为油缸受压工况和油缸受拉工况。

由于臂架姿态较多,所以变二铰点系统考虑变二油缸受压和受拉工况。

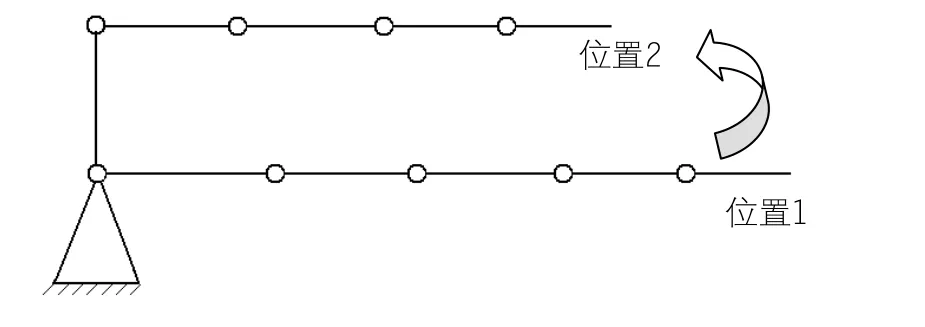

受压工况见图5所示,由位置1到位置2过程,其中节臂2-5始终保持水平。

图5 变二油缸受压工况

受拉工况见图6所示,由位置3到位置4过程,其中节臂1始终保持水平。

图6 变二油缸受拉工况

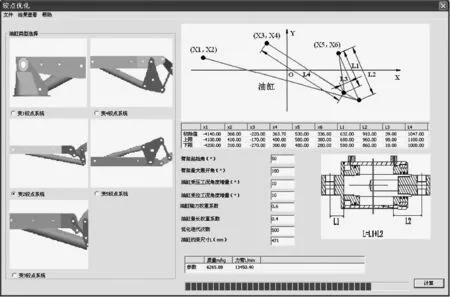

3 提交计算

以HB48.02A臂架结构为计算对象,将参数填充后,提交计算,原始数据如表1所示,约束及工况所需参数如表2所示。

表1 变二油缸结构原始数据表

表2 约束及工况所需参数

(1)确保结构件不干涉,臂架起始角取50°;

(2)油缸约束尺寸为结构制造尺寸。

计算界面显示如图7所示。

图7 计算界面显示

4 结果查看

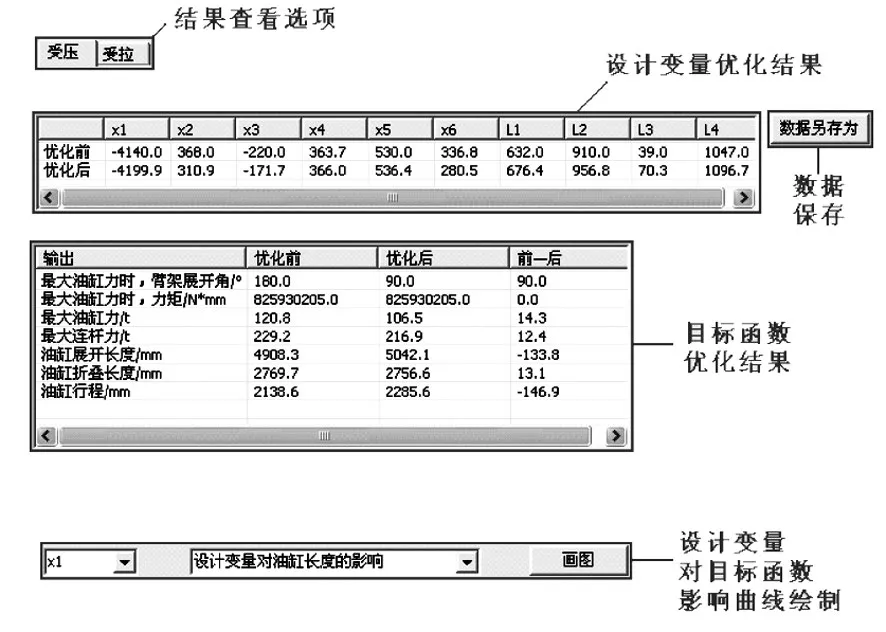

如图8所示,在结果查看界面中主要包括:结果查看选项、设计变量优化结果、目标函数优化结果、设计变量对不同目标函数的影响曲线绘制和数据保存。

图8 优化结果界面显示

4.1 结果查看选项

除变一油缸铰点优化外(仅受压选项),其他油缸铰点优化均有“受拉”和“受压”2个选项;“受拉”和“受压”的计算是程序同时进行的,选择相应“受拉”或“受压”按钮,查看相关的优化结果。

4.2 目标函数优化结果

由表3差值可知,各指标值在给定区域内得到最优解,油缸力和连杆力分别减少了12.9t和14.8t,降幅10%,油缸长度及行程得到相应地减少,优化效果非常明显。

表3 目标函数优化结果表

4.3 目标函数曲线绘制

程序给出目标函数在优化计算的曲线如图9所示。

图9 变二油缸力曲线图

4.4 计算数据保存与查看

单击“数据另存为”,保存数据(*.txt),对于已保存的文件,可以打开查看。

5 结论

(1)铰点优化程序以解析法为主的计算模块,采取遗传算法(Matlab优化模块),计算速度快,界面友好,操作简单,适合臂架结构铰点设计;

(2)铰点优化模块供设计变幅机构时使用,优化后的变幅系统在满足变幅功能条件下重量最轻;

(3)优化目标函数是油缸力和油缸展开长度,从变二铰点优化输出结果可以发现,油缸力均减小且减幅较大,油缸长度及行程得到相应地减少,为油缸设计、选型、优化提供数据支持。

[1] 张国忠. 现代混凝土泵车及施工应用技术[M]. 北京:中国建筑工业出版社,2004.

[2] 顾迪民. 工程起重机[M]. 北京:中国建筑工业出版社,1988.

[3] 雷英杰. MATLAB遗传算法工具箱及应用[M]. 西安:西安电子科技大学出版社,2005.

[4] 吴瀚晖. 混凝土泵车布料臂架系统的仿真及参数化设计[J]. 建设机械技术与管理,2006,06:80-83.

[5] 张艳伟,孙国正. 混凝土泵车臂架系统优化与仿真[J]. 武汉理工大学学报,2002,04:103-105.