深度脱硫的渣油加氢处理RHT工艺研究

任 亮,贾燕子,邵志才,戴立顺

(中国石化石油化工科学研究院,北京 100083 )

渣油加氢工艺是一种重油深度加工技术,在氢气及催化剂作用下,对渣油进行加氢脱硫、脱氮、脱金属等反应,所得到的加氢渣油可作为优质FCC进料生产轻质油品,达到渣油的最大限度轻质化,实现无渣油炼油厂[1-4]。经加氢处理的渣油用作FCC进料可减少FCC汽油的硫含量,同时可减少FCC烟气中SOx的排放。自1992年起,中国石化石油化工科学研究院(简称石科院)就开始进行渣油加氢的工艺研究,并于2002年成功开发出具有自主知识产权的渣油加氢处理(RHT)工艺,已在10套渣油加氢装置上实现工业应用。渣油加氢装置的加氢渣油硫含量越低,FCC装置的汽油硫含量和烟气中SOx浓度也相应越低;与此同时加氢深度也会对渣油加氢装置的运转周期产生重要影响,因此有必要开展深度脱硫的RHT工艺研究。

1 实 验

1.1 原 料

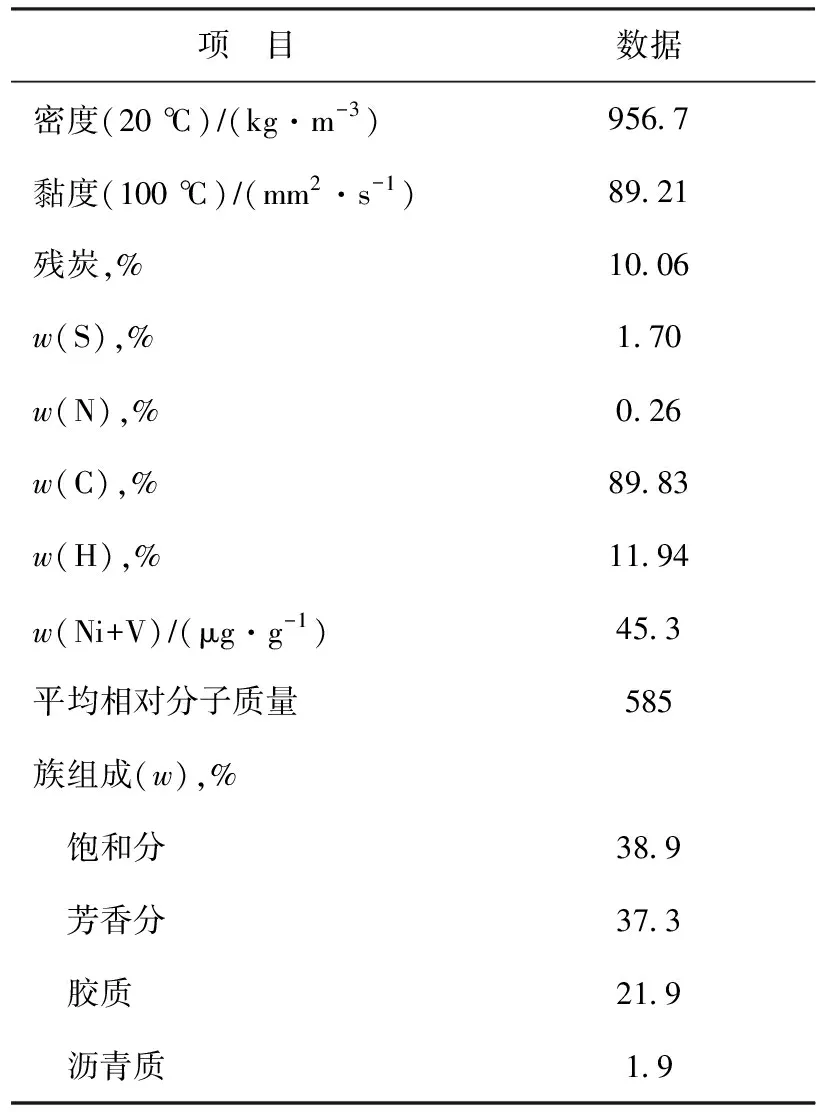

选取中国石化海南炼油化工有限责任公司(简称海南炼化)渣油加氢(RDS)原料作为试验原料,主要性质见表1。由表1可以看出,海南炼化RDS原料的硫和沥青质含量相对较低,质量分数分别为1.70%和1.9%。

1.2 催化剂和试验装置

表1 原料油的主要性质

在中型固定床连续等温加氢装置上进行渣油加氢试验。试验所用催化剂为石科院开发、中国石化催化剂长岭分公司生产的第三代RHT渣油加氢系列催化剂,包括保护剂(RG-20B)、加氢脱金属催化剂(RDM-32)和加氢脱硫催化剂(RMS-30)。

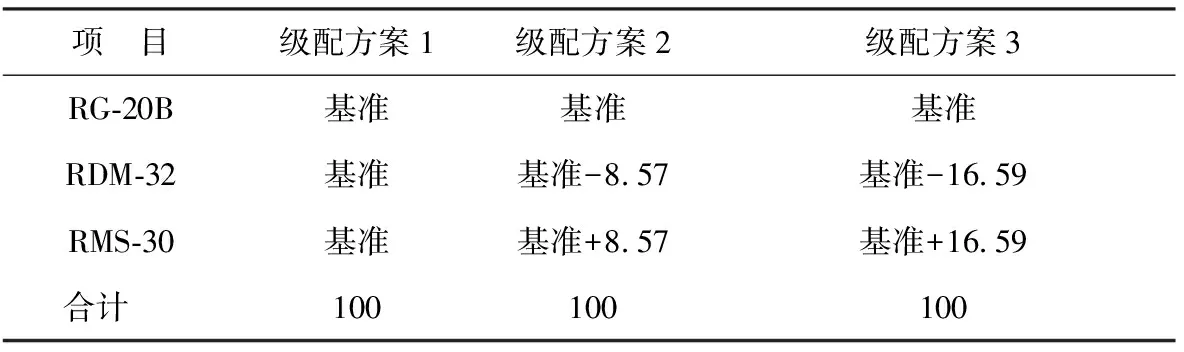

2 催化剂级配研究

与馏分油不同,渣油原料杂原子种类较多,且杂质含量较高,因此渣油加氢采用多种催化剂的组合。催化剂的级配是RHT技术的关键,因此需要针对低硫渣油开展相应的催化剂级配研究。考察RG-20B,RDM-32,RMS-30 3种催化剂的级配方案,具体如表2所示。由表2可以看出,从级配方案1到级配方案3,保护剂比例不变,脱金属催化剂比例逐渐减少,脱硫催化剂的比例逐渐增加。

表2 3种催化剂级配方案 φ,%

采用海南炼化RDS原料,在氢分压为15.0 MPa、反应温度为380 ℃、氢油体积比为700、体积空速为0.20 h-1的条件下进行加氢试验,结果见表3。由表3可以看出,在试验条件下,随着加氢脱硫催化剂比例的增加,加氢生成油的密度、黏度、残炭和硫含量均降低,但金属(Ni+V)含量增大。表明为了降低加氢生成油的硫含量,可以增加加氢脱硫催化剂的比例,降低加氢脱金属催化剂的比例。

表3 3种级配方案下的加氢生成油性质

渣油加氢催化剂与馏分油加氢催化剂在失活方面不同的是[5],除结焦失活外,金属镍和钒硫化物的沉积是造成渣油加氢催化剂失活的另外一个主要原因。镍和钒除了使加氢催化剂活性位中毒外,更主要的是在催化剂微孔孔口处沉积,抑制了渣油大分子向微孔内的扩散。因此,在固定床渣油加氢反应器上部需要装填一定量的脱金属活性高并且容金属能力强的加氢脱金属催化剂,以避免下游加氢活性高的加氢脱硫、加氢脱氮和加氢降残炭催化剂受金属沉积的负面影响。因此为了使渣油加氢催化剂长周期稳定运行,脱金属催化剂的比例不能过低。

经过模拟计算,级配方案3的金属沉积量可以达到0.133 g/mL新鲜催化剂。按照此金属沉积量计算,加工海南炼化RDS原料,在体积空速为0.20 h-1的条件下,装置可以有效运转740天。如果降低脱金属催化剂的比例,运转周期将会缩短。

3 工艺条件研究

在渣油加氢过程中,影响渣油加氢反应的主要工艺条件有空速、氢分压、氢油比和反应温度等[5]。一般情况下渣油加氢装置的操作压力、氢油比等基本上恒定,当催化剂失活时,为了满足生成油质量要求,需要调整反应温度,弥补催化剂活性的损失。空速一方面直接影响反应生成油的性质,另一方面对渣油加氢催化剂的使用寿命影响也很大。提高进料量,金属的沉积速率加快,将加速催化剂的失活,缩短催化剂的使用寿命。

3.1 反应温度的影响

采用海南炼化RDS原料和催化剂级配方案3,在氢分压为15.0 MPa、氢油体积比为700、体积空速为0.40 h-1(海南炼化RDS装置的设计值)、反应温度分别为380,390,400,410 ℃的条件下进行加氢试验,结果见图1。

图1 反应温度的影响

由图1可以看出,在氢分压、空速和氢油比一定的情况下,反应温度由380 ℃升高到410 ℃时,加氢生成油的硫含量持续降低。研究表明,加氢脱硫反应有两条主要途径[6-7]:①硫原子β位不含取代基的噻吩类化合物的脱硫过程以直接脱硫为主要途径,即化合物C—S键断裂氢解;②对4-甲基二苯并噻吩(4-MDBT)和4,6-二甲基二苯并噻吩(4,6-DMDBT)类硫原子β位有取代基的噻吩类化合物,脱硫过程以芳环先加氢然后C—S键断裂为主要途径。在反应压力一定的条件下,芳烃加氢饱和反应随着反应温度的升高,存在一个由动力学控制向热力学控制的温度极值点,该点的位置与氢分压有关,氢分压升高,该点向高温方向移动,当反应压力足够高时,反应主要由动力学控制[8-9]。通常渣油加氢过程中氢分压较高,试验条件为15.0 MPa,不会存在热力学限制的问题,因此提高温度有利于加氢脱硫反应。

由图1还可以看出,在体积空速为0.40 h-1的条件下,反应温度提高到400 ℃以上,加氢生成油的硫质量分数低于0.20%。因此对于海南炼化RDS原料,为了实现长周期稳定生产硫质量分数不大于0.20%的加氢生成油,必须降低空速。

3.2 空速的影响

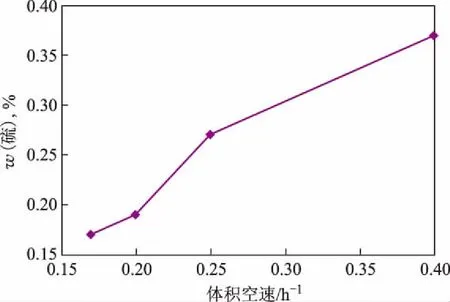

采用海南炼化RDS原料和催化剂级配方案3,在氢分压为15.0 MPa、反应温度为380 ℃、氢油体积比为700、体积空速分别为0.17,0.20,0.25,0.40 h-1的条件下进行加氢试验,结果见图2。

由图2可以看出:在氢分压、反应温度和氢油比一定的条件下,空速降低,加氢生成油的硫含量也降低;体积空速由0.40 h-1降低到0.20 h-1时,加氢生成油的硫含量下降幅度较大,但体积空速由0.20 h-1降低到0.17 h-1时,加氢生成油的硫含量下降幅度相对较小。在柴油超深度加氢脱硫阶段[6-7],主要脱除4-MDBT和4,6-DMDBT类硫化物,由于这部分化合物存在空间位阻,必须芳环先加氢然后C—S键断裂。在渣油的复杂体系中,也会存在类似的硫化物,特别是沥青质中的硫化物,这部分硫化物较难脱除。

图2 空速的影响

由图2还可以看出,在体积空速为0.20 h-1时,加氢生成油的硫质量分数低于0.20%。因此对于海南炼化RDS原料,为了实现长周期稳定生产硫质量分数不大于0.20%的加氢生成油,体积空速应至少降低至0.20 h-1。

4 稳定性试验研究

采用海南炼化RDS原料和级配方案3,开展稳定性试验。根据工艺条件研究的结果,稳定性试验的主要操作条件为:氢分压15.0 MPa,体积空速0.20 h-1,氢油体积比700。稳定性试验过程中通过调整反应温度,控制加氢生成油的硫质量分数为0.17%~0.19%。

图3为稳定性试验中加氢生成油硫含量随运转时间的变化情况。由图3可以看出,在1 000~2 000 h的稳定性运转过程中,反应温度由384.1 ℃升高到388.0 ℃,升温速率为0.094 ℃/d,加氢生成油硫质量分数基本维持在0.17%~0.19%。

图3 体积平均反应温度和加氢生成油硫含量 —反应温度; ●—加氢生成油硫含量

图4 加氢脱硫归一化温度

为了更直观地反映催化剂的失活规律,对稳定性试验的运转数据采用“归一化”的处理方法,采用“归一化温度”T0来表示催化剂的加氢脱硫活性。所谓“归一化温度”T0是指在归一化条件下催化剂达到生成油硫含量指标所需要的反应温度。在此规定归一化的条件为:氢分压15.0 MPa,体积空速0.20 h-1,加氢生成油硫质量分数0.17%。对加氢试验的结果进行归一化处理,结果见图4。由图4可以看出,在1 000~2 000 h的稳定性运转过程中共升温3.4 ℃,升温速率为0.082 ℃/d,催化剂的平均失活速率小于0.100 ℃/d。稳定性试验结果表明,加工海南炼化RDS原料,采用优化的催化剂级配方案和合适的工艺条件,可以满足工业装置长周期运转且稳定生产硫质量分数不大于0.17%的加氢生成油的要求。

5 结 论

(1)催化剂的级配研究结果表明:为了降低加氢生成油的硫含量,可以增加加氢脱硫催化剂的比例,降低加氢脱金属催化剂的比例,但为了使渣油加氢催化剂长周期稳定运转,脱金属催化剂的比例不能过低。采用催化剂级配方案3可以得到硫含量较低的加氢生成油。

(2)工艺条件的研究结果表明:在氢分压为15.0 MPa、氢油体积比为700的条件下,对海南炼化RDS原料,在体积空速为0.40 h-1时,反应温度提高到400 ℃以上,加氢生成油的硫质量分数低于0.20%;当反应温度为380 ℃、体积空速为0.20 h-1时,加氢生成油硫质量分数低于0.20%。因此对于海南炼化RDS原料,为了实现长周期稳定生产硫质量分数不大于0.20%的加氢生成油,体积空速应至少降低至0.20 h-1。

(3)稳定性试验结果表明:加工海南炼化RDS原料,采用优化的催化剂级配方案3和适宜的工艺条件(氢分压15.0 MPa、氢油体积比700、体积空速0.20 h-1),在1 000~2 000 h的稳定性运转过程中反应温度升高3.4 ℃,升温速率为0.082 ℃/d,催化剂的平均失活速率小于0.100 ℃/d,可以满足工业装置长周期运转且稳定生产硫质量分数不大于0.17%的加氢生成油的要求。

参 考 文 献

[1] 邵志才,贾燕子,戴立顺,等.不同类型渣油原料的加氢反应特性的差异[J].石油炼制与化工,2017,48(1):1-5

[2] 张杨,彭国峰,黄富.催化裂化装置实施RICP组合技术的工业应用[J].石油炼制与化工,2017,48(1):19-21

[3] 施瑢,戴立顺,刘涛,等.MIP催化裂化柴油与渣油联合加氢工艺研究[J].石油炼制与化工,2017,48(2):6-11

[4] 邵志才,戴立顺,杨清河,等.沿江炼油厂渣油加氢装置长周期运行及优化对策[J].石油炼制与化工,2017,48(8):1-5

[5] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2016:378-1274

[6] Kabe T,Ishihara A,Zhang Qing.Deep desulfurization of light oil.Part 2:Hydrodesulfurization of dibenzothiophene,4-methyldibenzothiophene and 4,6-dimethyldibenzothiophene[J].Appl catal A:Gen,1993,97(1):1-9

[7] Houlla M,Broderick D H,Sapre A V.Hydrodesulfurization of methyl-substituted dibenzothiophenes catalyzed by sulfided Co-Mo/γ-Al2O3[J].J Catal,1980,61(2):523-527

[8] Richard M N.Process conditions and catalyst for low-aromatics diesel studied [J].Oil and Gas Journal,1989,87(22):47-56

[9] Cooper B H,Stanialaus A,Hannerup P N.Diesel aromatics saturation:A comparative study of four catalyst systems[J].Prepr Pap-Am Chem Soc,Div Fuel Chem,1992,37(1):41-49