有限元数值模拟技术在大型锆合金铸锭锻造加工过程中的应用

文/王练·国核宝钛锆业股份公司

随着有限元理论的广泛应用及计算机技术的快速发展,运用计算机数值模拟技术对锻造过程进行仿真分析,在尽可能少或者无需物理试验的条件下,模拟得到金属流动规律、温度场、应力场甚至晶粒组织的演变规律等相关信息,再根据得到的信息修改工艺参数和模具设计已成为可能。

锆合金因其具有密度低、比强高、耐腐蚀、加工性能优异以及热中子吸收截面低等一系列优点,而被广泛用作水堆的结构材料,如包壳管、定位格架和端塞等。开坯锻造过程作为锆合金管棒材生产过程的重要一环,主要目的是改善组织,提高金属的综合性能,即在获得合理坯料尺寸的同时,为后续热处理、挤压及轧制过程提供必要的组织基础。

锻造过程中,合金的锻前加热机制及锻造工艺,对最终锻件的质量有着重要影响。为防止锻件出现如表面裂纹、内部分层、表面折叠、组织粗大不均匀等缺陷,应严格控制工件的锻造工艺;而传统的研究手段只有通过控制变量、重复试验的途径来获得数据,这不仅使研发周期长、工作量大,而且需要耗费大量的锆材资源,产生高昂的研发成本,对于核工业领域的铸锭大型化发展趋势来说显然已极不适合。

随着有限元理论的广泛应用及计算机技术的快速发展,运用计算机数值模拟技术对锻造过程进行仿真分析,在尽可能少或者无需物理试验的条件下,模拟得到金属流动规律、温度场、应力场甚至晶粒组织的演变规律等相关信息,再根据得到的信息修改工艺参数和模具设计已成为可能。在国内,该方法已由中科院金属研究所、西北工业大学等科研院校在钛材锻造加工辅助分析中成功应用,效果较好。不仅极大提高了研发效率,同时也节约了大量宝贵资源。但在核级锆材加工领域,受实际加工技术条件限制,该方面的研究工作还鲜有报道。

本文正是基于此,针对大型锆合金的开坯锻造过程,以实际的锻造工艺为基础,借助新兴的有限元数值模拟手段,通过系统分析不同加工工艺对坯料锻造过程及组织情况的影响规律,综合介绍了有限元数值模拟技术在传统锆材加工分析中的应用情况,以期在为实际工业生产提供技术参考的同时,也为新型锆合金的加工工艺开发提供一种新的研究思路。

研究方法

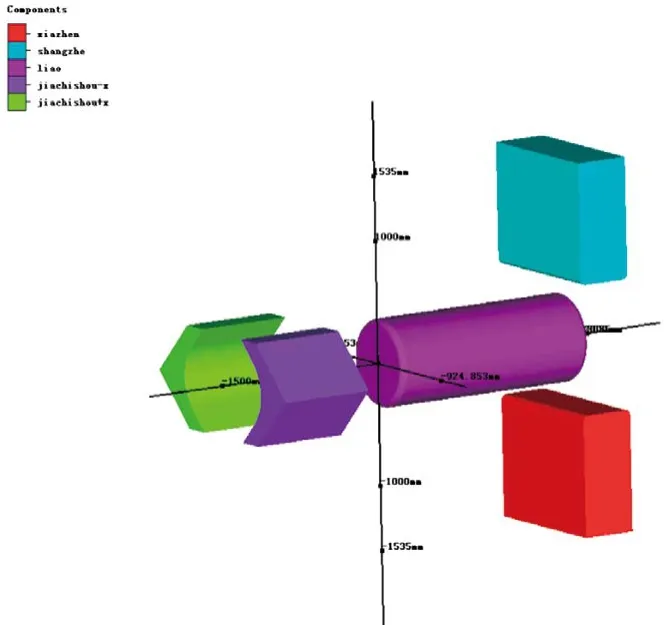

本文以大型 Zr-4合金铸锭的一火次锻造过程为例,坯料及工装模具有限元模型均使用Pro/E 5.0软件建立,合金主要热物理性能参数包括弹性模量、泊松比、比热、热导率、热膨胀系数及热辐射率等参考文献。材料锻造变形时的真应力-应变数据通过Gleeble-3800型热物理模拟试验机测试获得。同时,根据文献中提供的Zr-4与5CrMnMo模具材料的热交换系数,确定坯料与机械手、坯料与上下砧块及坯料与环境之间的热辐射和热对流系数。坯料与工装模具之间的摩擦采用剪切摩擦模型,摩擦系数设定为0.44。计算均采用六面体网格,六面体单元尺寸为32mm,总共划分了30360个六面体网格。合金加热、转移、空冷处理以及一火锻造过程的数值仿真均借助于Simufact.forming-12.0版软件完成,总体有限元模型如图1所示。

图1 Zr-4合金一火锻造过程有限元模型

结果与讨论

锻前工艺仿真

针对研制的大型Zr-4铸锭,锻前依据以往生产经验以及现场设备能力设计了两组加工工艺参数,分别是低温持续变形以及高温大变形方式,为预判两者可行性与否,仿照具体工艺参数分别进行了工艺仿真。

图2 □430~470mm坯料表面温度场分布

图2所示即为材料低温持续变形方式下,由原始铸锭锻至中间□430~470mm时的表面温度场分布。由图可看出,坯料头部表面温度约625℃、尾部表面温度约615℃,均已低于终锻温度控制点650℃。

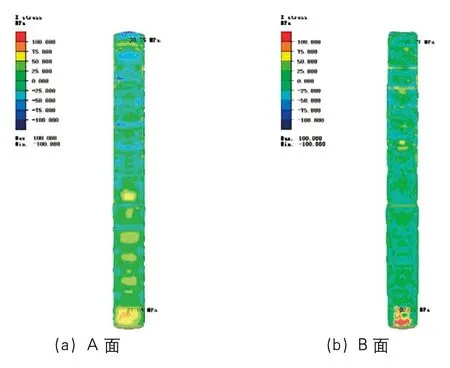

分析发现,当将坯料锻至□430~470mm时,如图3所示其表面最大拉应力A面约81MPa、B面约92MPa。这同Zr-4合金在该温度下的抗拉强度(约80~90MPa)非常接近,因此可预测坯料继续锻造表面会有开裂的风险。

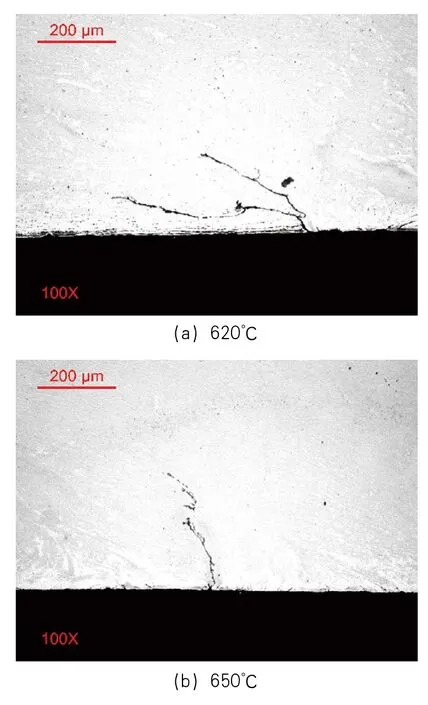

进一步分析验证可借助铸锭样品的Gleeble试验来实现,选取试验温度620℃和650℃、应变速率0.1/s、应变量0.9,观察热压缩后的样品表面状况,从图4中可看出:温度低于650℃时,样品表面已出现明显裂纹,且温度越低开裂越严重,此即表明实际锻造时,若坯料表面温度低于650℃,继续加工将有可能使表面出现裂纹,从而影响表面质量,因此坯料需进行回火处理。

图3 □430~470mm坯料不同表面拉应力分布

图4 □430~470mm坯料不同表面裂纹

相较于低温持续变形工艺,当试验采用高温大变形方式时,由第二组数值仿真结果(图5)可发现,即使当坯料由□430~470mm锻至一火终锻尺寸□340~370mm时,其头尾端表面温度也将远远高于650℃,达到750℃;而同时,材料表面拉应力峰值仅30MPa左右,因此该工艺下可不用进行回火处理。综合比较两组工艺,从缩短工艺流程、节约生产成本的角度来说,在锻造设备能力允许的情况下,宜选择第二种高温大变形成形方式。

图5 工艺2□340~370mm坯料表面温度场和应力场分布

锻后辅助分析

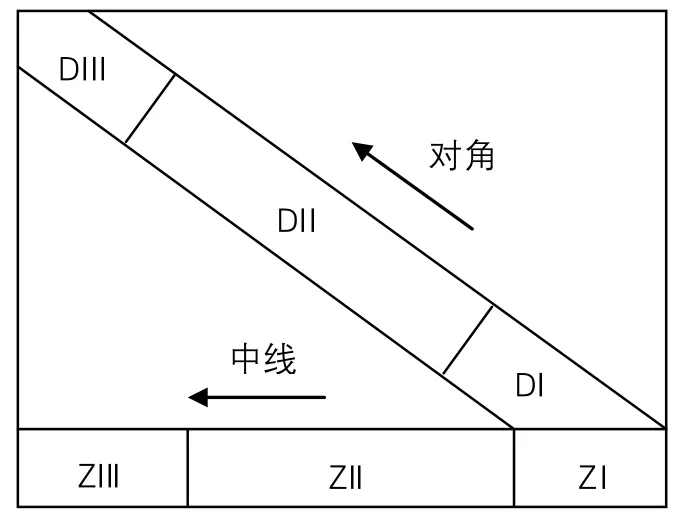

一火次锻造结束后,为对比分析坯料不同区域的组织差异以及变形工艺的影响规律,在整根锻坯的中间位置切取了一段20mm厚的板坯,又进一步取其1/4作为全局代表,然后分别沿中线(“Z”表示)及对角(“D”表示)两个方向分区域取样(图6),再在50×下进行了金相观察试验。

图6 □340~370mm坯料1/4取样位置示意图

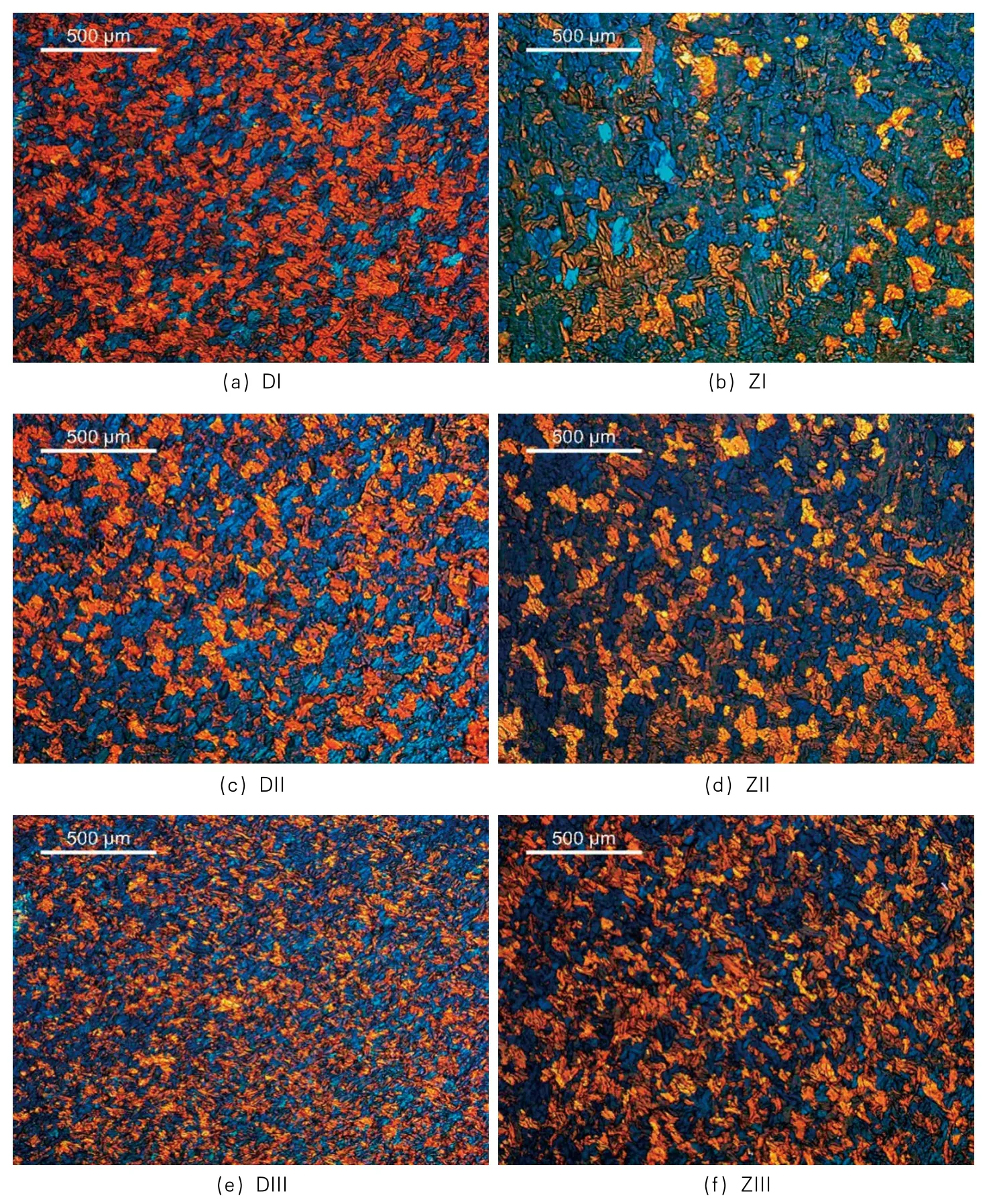

图7(a)、(c)、(e)所示为对角线方向内、中、外三区域的50×金相组织照片。整体来看,三区域的晶粒由里至外似乎呈现尺寸逐渐“减小”趋势,但严格区分可发现,三个位置的晶粒组织类型有所差异。实际上,坯料心部区域(DI)晶粒形态主要是一定粒度的等轴晶粒,尺寸均在40~50μm左右;边角区域(DIII)微观组织则是由等轴晶粒和破碎的铸态组织共同构成,且由内至外(DIII细分为几个区域)等轴晶粒数量逐渐减少,而细小的铸态组织逐渐增多;中间区域(DII)处于内外过渡位置,组织中以等轴晶粒为主,辅以极少量的铸态组织,且与心部区域对比,其等轴晶粒尺寸更为细小,铸态组织更为粗大。

图7 □340~370mm坯料对角和中线方向50×金相照片

坯料中线方向上内、中、外区域的50×金相组织照片如图7(b)、(d)、(f)所示。由图7可看出,其各自形貌特征以及对比情况均与对角线方向上类似。另外,由图(e)(f)对比还可发现,相较于边缘位置(ZIII),坯料边角位置(DIII)的晶粒尺寸要更为细小一些。

锻造过程中,坯料晶粒组织分布差异主要由不同区域温度分布及变形程度差异造成。一方面,由第二组工艺仿真结果(图8)可看出,坯料由原始铸锭加工至□340~370mm时,受锻造变形热及热辐射影响,心部温度要明显高于中间及表层;另一方面,从一火锻造模拟□340~370mm坯料50%处的应变场分布图(图9)可发现:坯料心部区域变形程度最为剧烈,往外逐渐减弱,四个对角较边缘中心处又要强一些。

图8 □340~370mm坯料横截面温度场分布图

图9 □340~370mm坯料50%处应变场分布图

坯料区域变形程度越剧烈,晶粒被挤压破碎得越彻底,其尺寸也就可能越细小;同时变形量越大,晶粒再结晶温度也越低。因此,对于□340~370mm坯料对角线方向来说,心部区域一方面由于剧烈的挤压变形,使得原始铸态组织能够被充分破碎,可能获得细小晶粒;另一方面,由于长时间处于β相区,高温下铸态组织晶界处开始发生再结晶,且受大变形量的影响,再结晶温度降低,短时间内即能再结晶完全;随后晶粒便开始长大。最终两方面因素共同作用使得心部区域主要由一定粒度的等轴晶粒组成。坯料边角位置变形程度较心部小,温度因与空气接触也较低,因此该区域由于发生再结晶而形成的细小等轴晶粒较少,而主要是由原始铸造组织受挤压破碎获得的细小长条组织。中间区域变形量和温度值均介于内外之间,因此既有比心部区域更加细小的再结晶等轴晶粒组织,也有因再结晶不完全而残留的破碎铸态组织。

另外,对于坯料边角及边中两位置的组织差异,由于原始组织同为铸态组织,且锻造过程中温度差异也较小,因此出现差异的主要原因在于两位置的变形程度不一样。图9中线上的边缘区域应变值低,在变形过程中属于难变形区;而对角线上的边角区域颜色明显要深一些,因此受挤压变形程度更剧烈一些,从而晶粒组织也将被破碎得更充分一些。

综上分析可见,在大型锆合金铸锭开坯锻造过程中,有限元数值模拟技术无论是针对锻前的工艺设计,还是关于后期锻造组织的形成机理,均能起到很好的辅助分析作用,表现出极强的学术及工程应用价值。

结论

本文基于Zr-4合金的一火次开坯锻造过程,利用有限元数值模拟手段,通过系统分析不同加工工艺对坯料锻造过程及组织的影响规律,综合介绍了有限元数值模拟技术在传统锆材加工分析中的应用情况,得到如下结论:

⑴将有限元数值分析技术结合企业生产实际,应用于大型锆合金铸锭锻造的加工工艺制定,可在较少甚至不需要物理试验的条件下,完成锻前工艺参数的优化设计;

⑵将新兴有限元分析技术与传统金相等检测手段相结合,可在锆合金锻造组织形成机理分析工作中,相得益彰,发挥重要作用;

⑶有限元数值模拟技术的应用不仅能够极大地提高研发效率,同时也将节省大量宝贵的锆材资源,对我国新型核用锆合金的研发将具有重要的工程价值和学术意义。