锻造工艺对Ti-6Al-4V钛合金锻件β晶粒组织均匀性的影响研究

文/代光华,王哲,张书美·陕西宏远航空锻造有限责任公司

钛及钛合金因其具有比强度高、耐热性好、耐腐蚀性能优等特点而广泛应用于航空、航天、兵器、船舶以及化工等领域。Ti-6Al-4V钛合金是目前应用最广泛的一种α+β两相型钛合金,具有良好的热变形性、切削加工性、焊接性和耐腐蚀性,可加工成棒材、型材、锻件等半成品,其用量占钛合金总产量的50%以上,占全部钛合金加工件的95%以上。目前钛合金加工主要以锻造为主,钛合金的锻造温度范围较窄,锻件的组织、性能对热变形参数十分敏感,在锻造过程中容易产生局部过热现象,造成较大的温度差,加剧坯料内外变形程度分布的不均匀性,导致锻件在锻造过程中产生局部粗晶的现象,严重时会造成锻件报废,很大程度上增加了生产成本,降低了生产效率。

近些年来,国内外学者对钛合金的热变形行为、热处理工艺、焊接性能以及疲劳断裂行为展开了深入的研究,但较为系统的研究变形工艺对Ti-6Al-4V钛合金异形模锻件β显微组织及力学性能影响的文献较少。本文采用Forge软件对钛合金异形锻件成形过程进行数值模拟,分析了Ti-6Al-4V钛合金模锻变形行为,根据锻件热变形后各典型截面的温度和应力分布以及β退火后高、低倍显微组织研究了变形速率及变形过程中温升对β晶粒的影响,为开展Ti-6Al-4V钛合金锻件锻造成形的β组织控制提供参考依据,对钛合金锻件技术的发展有重要意义。

试验材料及方法

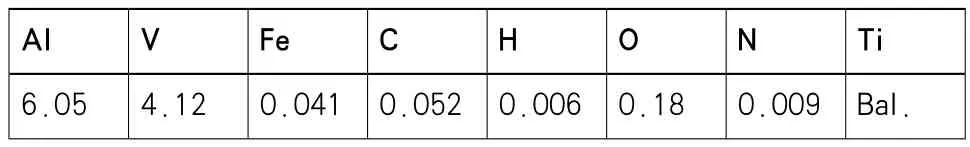

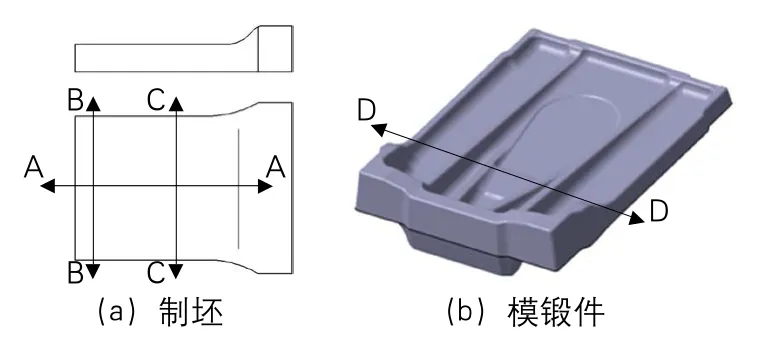

试验采用经三次真空自耗电弧熔炼(VAR)的Ti-6Al-4V钛合金铸锭为原材料,经β相区开坯和α+β相区锻造成φ250mm棒材,化学成分见表1。利用淬火金相法测定的相变点温度Tβ为1000℃。我公司承接Ti-6Al-4V航空结构件产品如图1所示,锻件重量约90kg,轮廓尺寸785mm×600mm×173mm,投影面积约0.44m2。采用TRANSVALOR公司提供的Forge模拟软件对锻件制坯和模锻成形过程进行模拟。依据模拟结果对该锻件锻造工序进行指导。

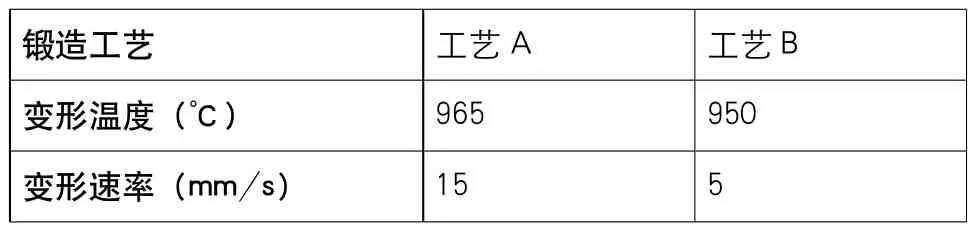

采用φ250mm棒材在α+β相区进行制坯和模锻,在精度为±5℃的箱式电阻炉中加热。采用两种锻造工艺进行制坯与模锻,锻造工艺见表2。锻件热处理采用相变点以上30℃进行,锻后及热处理后冷却方式均采用空冷。锻件经热处理后采用线切割进行下料,取样位置如图1a中A-A,B-B,C-C以及图1b中D-D所示。试样通过打磨、抛光及腐蚀等工序制备金相试样,采用LEICA DMI 3000M金相显微镜进行组织观察。

表1 Ti-6Al-4V棒材主要化学成分(%)

图1 Ti-6Al-4V航空结构件

表2 两种锻造工艺试验方案

试验结果与分析

采用Forge软件对Ti-6Al-4V钛合金锻件成形模拟

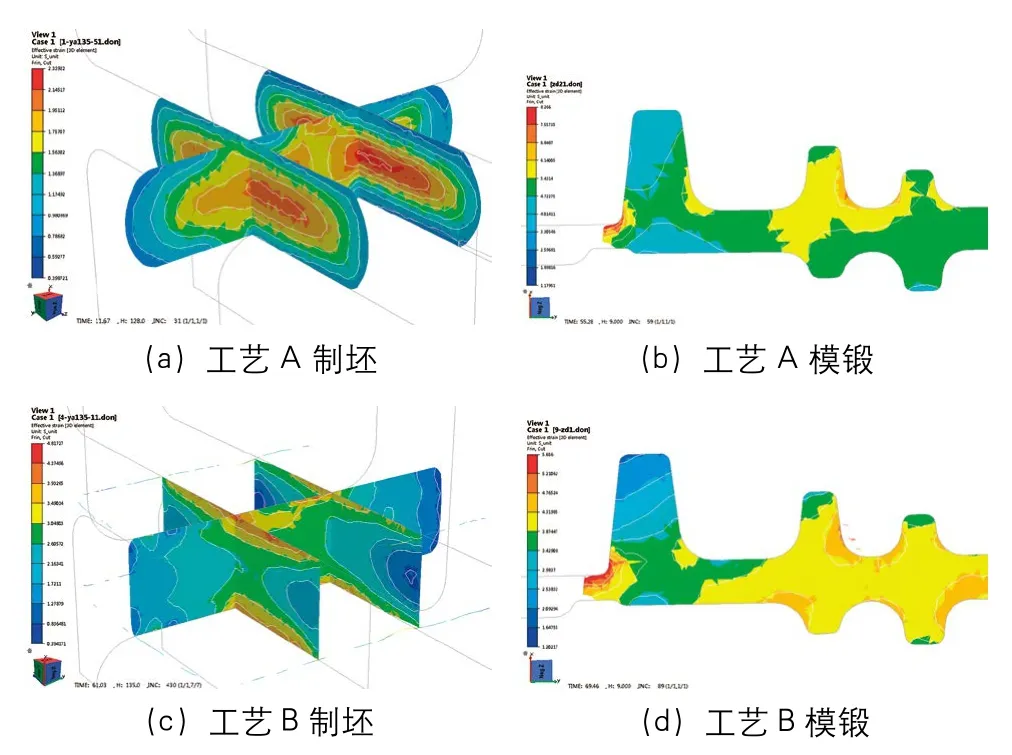

从图2Forge软件对Ti-6Al-4V模锻件在不同锻造工艺条件下制坯与模锻应力模拟分布图中可以看出,采用工艺A进行锻造,坯料真应变分布范围较大,由外部边缘区域0.8至心部2.4左右(图2a)。采用该坯料进行模锻,其应变分布范围同样较宽,左边大头区域应变分布由边缘2.5增大至中心3.8左右,右边小头区域从边缘2.8增大至中心4.3(图2b)。

图2 不同锻造工艺真应变分布

而采用工艺B进行锻造,坯料应变分布由边缘1.7增加至中心3.5左右(图2c)。采用该坯料进行模锻,左边大头部位应变分布由边缘4.0增加到中心5.4左右,而小头区域由边缘4.7增加到中心5.4(图2d)。通过不同锻造工艺应变分布可以看出,采用工艺A进行制坯与模锻,其应变分布较宽,且其相同应变分布区域较小,即应变分布不均匀,中心与边缘应变差异较大。而采用工艺B进行制坯与模锻,应变分布范围窄,相同应变区域较大,应变分布较为均匀,中心与边缘应变差别较小。

对比初始方案与优化方案的等效应变等高线图,可以看出优化后方案提高了等效应变的均匀性,这说明在成形过程中,采用优化工艺对应变分布均匀性起到明显改善,有利于组织均匀性的提高。

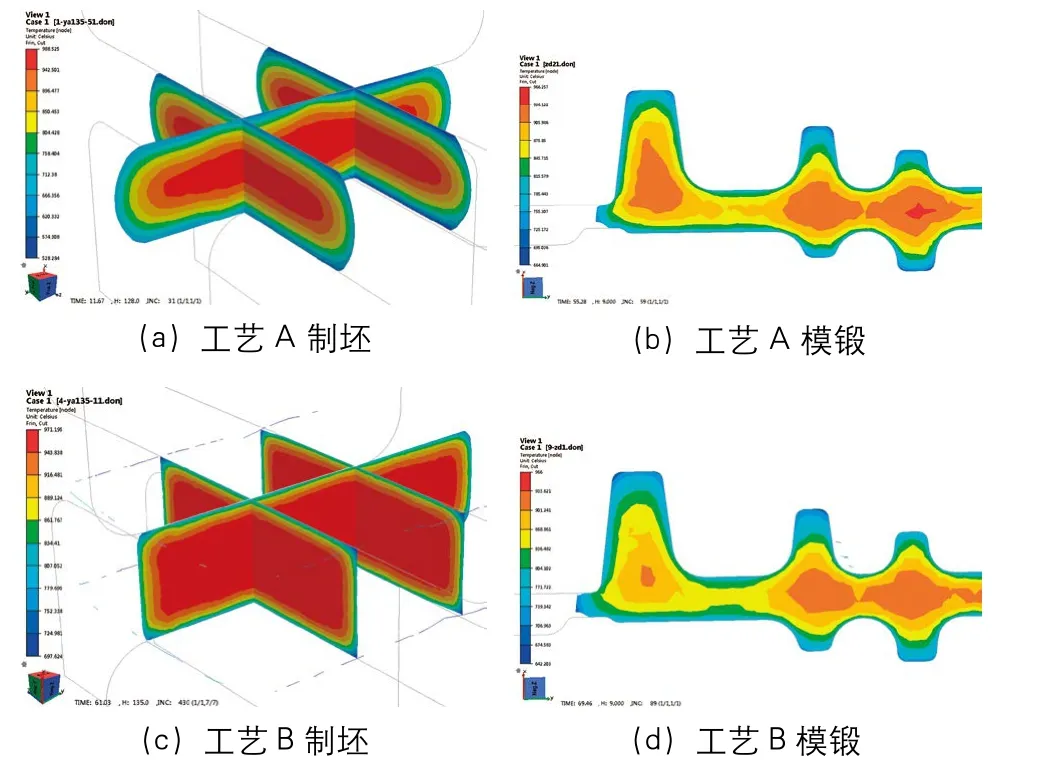

从图3不同锻造模拟条件下制坯与模锻温度场分布图中可以看出,采用工艺A进行制坯,坯料温度场由边缘710℃上升到中心990℃左右,温度场分布不均匀,且坯料温度梯度分布较大,其中心部位温度较高,存在粗晶风险,采用该坯料进行模锻,温度分布由边缘710℃上升到960℃,其中心部位温度也比较高,同样存在粗晶风险。采用工艺B进行制坯,边缘区域温度较低,中心部位坯料温度梯度分布较小,且最高温度为971℃,采用该方案坯料进行模锻,中心区域温度由780℃上升到900℃,相比较工艺A方案,其温升均匀,粗晶风险相对降低。

对比在不同锻造工艺条件下,锻件温度场分布可以得出,在制坯与模锻过程中,钛合金中心区域会产生绝热温升,其主要原因在于钛合金热导率较差,仅为钢的1/5,锻件变形过程摩擦热无法迅速扩散出去。通过对图2和图3中,在不同锻造条件下锻件的应变与温度场分布,可以得出,随着锻件中心温度的升高,锻件等效应变呈明显下降趋势。锻件上的等效应变反映了锻件在成形过程中变形抗力的情况,变形抗力越低,金属流动性越好,有利于型腔填充,成形能力较强。而较高的绝热温升会引起中心组织“过烧”,形成网篮组织以及粗大β晶粒,因此在锻造过程中应严格控制绝热温升。

图3 不同锻造工艺温度场分布

锻造工艺对Ti-6Al-4V钛合金锻件低倍组织的影响

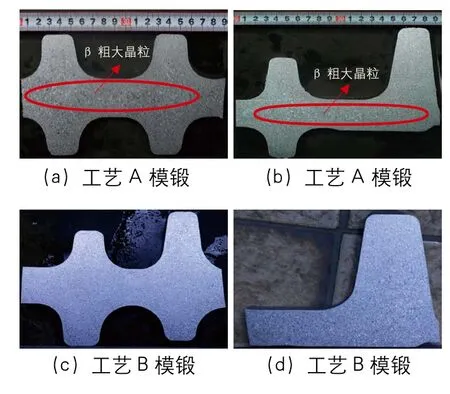

图4为不同锻造工艺条件下Ti-6Al-4V钛合金进行制坯及模锻并进行β热处理后低倍组织(取样位置见图1b),由图4中可以看出,采用工艺A进行锻造,低倍组织中心与边缘存在明显不均匀状态,边缘为细晶区,中心为粗晶区。而采用工艺B进行锻造,低倍组织中心与边缘均为均匀细晶区。通过对工艺A制坯与模锻过程应变与温度场分布分析可知,该制坯与模锻过程均存在应变分布不均匀现象,心部累积应变及绝热温升均较大,特别是在制坯过程中较为明显,中心温度高达990℃,随着中心温度升高以及应变升高,原子平均动能增加,较多的晶界原子越过能垒进行扩散迁移,晶粒长大速率增加,因此造成锻件低倍组织不均匀现象。而工艺B通过降低变形速率和加热温度,降低了应变分布梯度以及绝热温升效应,形成细小均匀的低倍组织。

图4 不同锻造工艺条件Ti-6Al-4V钛合金锻件低倍组织

锻造工艺对Ti-6Al-4V钛合金锻件显微组织的影响

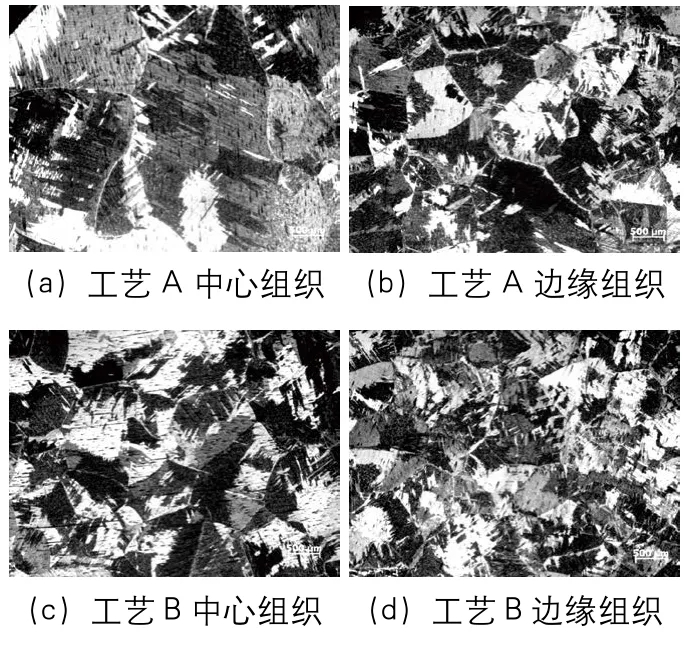

从图5不同锻造工艺条件下不同位置显微组织图中可以看出,Ti-6Al-4V钛合金经β相区热处理后为魏氏体组织。采用工艺A进行锻造,锻件中心与边缘差异明显,中心区域平均β晶粒尺寸可达1200μm,而边缘区域平均β晶粒仅为650μm。采用工艺B进行锻造,锻件中心平均β晶粒尺寸为700μm,而边缘为550μm。结合图2中的工艺A中应变分布梯度较大和图3中该工艺锻件心部过热效应明显,因此形成粗大的β晶粒,在随后的β热处理过程中保留下来,形成组织“遗传性”。而采用工艺B进行优化后的锻件其温度梯度和应变分布区域明显减小,低倍组织均匀,β晶粒级差明显降低。

因此,钛合金锻件在锻造过程中需严格控制变形速率及变形温度,避免形成粗大晶粒,造成组织“遗传性”,影响其锻件使用。

结论

通过采用Forge软件对Ti-6Al-4V钛合金锻件成形过程进行模拟,根据模拟结果指导锻件成形过程,通过对锻件高低倍组织检验,结果表明:

⑴采用Forge软件对Ti-6Al-4V钛合金锻件的模拟结果符合锻件实际生产的结果。通过模拟结果对锻件生产过程进行预测分析,能够迅速有效的找到问题产生的根本原因,从而有针对性的对工艺进行优化,对实际生产过程有重要指导意义。

图5 不同锻造工艺显微组织

⑵热变形工艺对锻件组织均匀性有重要影响,降低变形速率和加热温度有利于锻件应变均匀性以及避免过高的绝热温升,防止引起中心粗大β晶粒组织,造成组织不均匀。