硅橡胶模具在灌封工艺中的应用研究

(苏州华旃航天电器有限公司,江苏 苏州 215129)

1 引言

连接器和电缆组件制造行业,广泛采用胶粘剂灌封工艺粘接和固定零部件、保护导线。采用灌封工艺的产品在结构上往往往具有盛装胶粘剂的腔体结构,但部分连接器结构设计并没有此类腔体,大多数电缆组件中往往也没有类似腔体结构。这种情况下采用灌封技术,通常做法是设计专用模具辅助灌封。目前的灌封模具大多采用刚性材料加工,多年实践证明其能够满足灌封技术的需要。刚性模具优点突出,便于实现较小尺寸结构要素的加工和精确性要求,但也存在因配合间隙大而造成的渗胶现象,加工周期长和制造成本高,安全性低等长期难以解决的问题。针对这些问题,我们进行了分析、研究,从技术角度提出硅橡胶模具代替刚性材料的可行性解决方法。

2 现状和存在的问题

目前,灌封模具均采用刚性材料制作,连接器和电缆组件的灌封模具多采用金属(铝合金)、非金属(聚四氟乙烯)材料,其中聚四氟乙烯材料应用最多。公司连接器和电缆组件中多采用铝合金、钢S136和聚四氟乙烯板作为刚性灌封模具的材料,支撑了多年来的电缆组件的灌封工序,其优点突出,但也存在固有缺陷。三种灌封模具的优缺点如下:

1)铝合金材料模具优点是易加工,加工费用和材料成本低;重量轻,人、箱负荷小,安全性高,便于搬运;便于薄壁结构设计和加工实现。缺点与工件间存在无法消除的间隙;表面易粘接,脱模不便,灌胶型腔需预涂脱模剂;硬度低,表面易损伤;灌封后胶面外观差,存在针状孔。

2)钢S136材料模具优点是硬度高,表面不易损伤;便于薄壁结构设计和加工实现;胶面外观好。缺点是与工件间存在无法消除的间隙;表面易粘接,脱模不便,灌胶腔需预涂脱模剂;难加工,加工费用和材料成本较高;重,不便于搬运,人、箱负荷大,安全性低,灌封胶体外观好,但不能避免针状孔。

3)聚四氟乙烯材料模具优点是易加工;加工费用和材料成本较低;重量轻,便于搬运,人、箱负荷小,安全性高;胶面外观较好;表面不易粘接,脱模方便。缺点是与工件间存在无法消除的间隙;硬度低,表面易损伤,影响局部外观;不便于薄壁结构设计和加工实现;灌封胶体外观好,但不能避免针状孔。

为弥补现有刚性模具不足,我们对弹性材料制作模具的可行性进行了研究。

3 硅橡胶材料

研究发现,工业领域内的快速模具制造技术(RT)中采用硅橡胶间接制模的方法很值得借鉴,该技术利用了液体硅橡胶优异的仿真性、脱模性和加工成型方便,以及耐热老化等特点,采用液体硅橡胶刷涂在产品表面制作成软模具,代替金属或其它材料制造的模具。

回顾我们曾在某电缆网模具上采用硅橡胶材料制作的密封垫成功克服渗胶和防粘的成功事例,分析认为采用硅橡胶材料制作灌封工装是解决上述问题的一个新思路,为此,我们对硅橡胶材料特性进行了深入的研究。

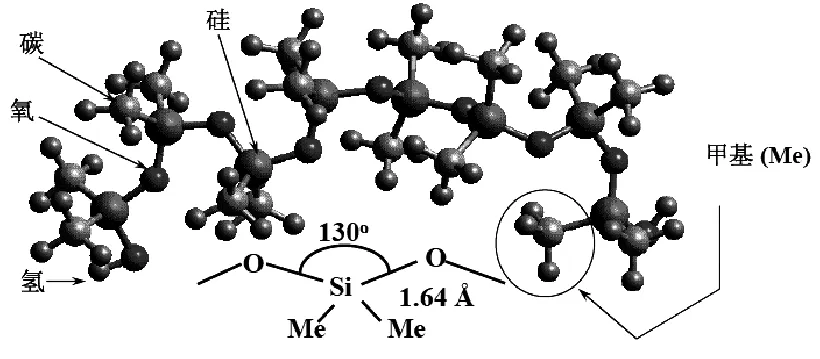

硅橡胶,分子式mSiO2.nH2O,是一种由硅原子和氧原子交替组成,以O-Si-O键为基本键型的直链状的高分子量的聚硅氧烷,空间结构见图1。

图1 硅橡胶的空间结构

硅橡胶的主链连接甲基,侧链上引入极少量的不饱和基团,分子间作用力小,分子呈螺旋状结构,甲基朝外排列并可自由旋转;硅橡胶O-Si-O键角较大,低旋转自由能;Si-O键能较高,达370kj/mol,比一般的橡胶的碳-碳结合键能240KJ/mol要大得多,具有较高的热稳定性;硅橡胶主链被甲基(-CH3)基团覆盖,低表面张力和低表面能,表面自由能为20~22 111J·ln.2,低表面张力和低表面能是硅橡胶具有疏水性、防粘性等特点的原因。

硅橡胶的结构特点决定了其作为模具具有与众不同的优势:

1)低表面张力和低表面能造就的防粘性和脱模性特点。粘接理论认为粘接机理是扩散、渗透、共交联所致。硅橡胶表面活性较差,侧链上的甲基无法与环氧胶粘剂发生化学反应,两者之间只存在吸附作用,因此粘接强度比较低。提高粘接强度的措施是进行表面活化处理,产生化学键作用。通常情况下这是硅橡胶的缺点,但作为灌封模具材料而言却很合适。

2)弱分子作用力和螺旋状结构造就良好的复制性、脱模性、弹性。对于结构复杂、无拔模斜度、有倒拔模斜度以及具有深凹槽的工件来说可以直接取出,这是硅橡胶模具相对于其它模具所独有的特点。对于灌封而言,其弹性特点使得模具与工件之间不再存在间隙。

3)Si-O键的高键能造就其耐高温性和热稳定性。该特点不但能够适应目前公司各类环氧胶粘剂的固化温度环境,而且能够在该温度下保证对胶体定形。

快速模具制造技术(RT)利用了硅橡胶优异的仿真性、脱模性和加工成型方便,以及耐热老化等特点。之所以采用液体硅橡胶,是因为液体不具备空间结构,其结构随附着面空间结构而变化,这种造就了其具有很强的仿真复制性,快速获得样品的外形结构和尺寸。但对于灌封而言,液体硅橡胶的这种特点不利因素。灌封模具对液体胶粘剂有约束和成形的功能,需要具有一定的机械强度和结构稳定性。特别在高温焙烘过程中必须能保持这种稳定性。

基于对硅橡胶特性的研究,我们认为只要是硅橡胶材料,同样具备优异的脱模性、易加工成形、耐热老化等特性。硅橡胶家族中的模压料成形后具有一定的机械强度,高温条件下能够保证结构稳定性,是加工灌封模具的理想选材。

4 技术验证

4.1 技术目标确定

根据分析,我们认为采用模压料硅橡胶加工灌封模具具有可行性,公司模压硅橡胶零件具有成熟的工艺基础,其成形完全没有问题,需要开展的工作是验证硅橡胶模具能否起到刚性模具成形功能,以及能否实现消除间隙避免渗胶的功能,因此验证制定如下技术目标:

1)硅橡胶模具与工件配合消除间隙防止渗胶。

2)硅橡胶模具高温下结构稳定保持。

3)良好的整体脱模。

4.2 选材

选材分为胶粘接和硅橡胶两部分,为了验证渗胶情况,应选用流动性比较好的胶粘剂,在目前常用的环氧胶粘剂中,成都晨光化工研究院生产的DG-4胶粘剂流动性比较好,适合作为验证的胶粘剂选料。

硅橡胶选用符合HG6-678-74标准的硅橡胶6144、SE41450G硅橡胶,其耐温在-59.5℃~232℃温度范围,能够承受大多数环氧胶粘剂的焙烘温度。该两种硅橡胶公司具有成熟的成形工艺,易于实现,可以制成厚制品,表面光滑。

4.3 验证实施过程

为了验证第一个技术目标,选用硅橡胶6144材料的J30J-66A3的护套作为简易灌封模具,J30J-51TJ外壳作为工件。将护套套在外壳灌胶腔尾端,按照公司灌封工艺进行胶粘剂灌封,然后放入烘箱,温度设置为80℃。

脱模时,护套轻松顺畅的从胶体表面剥离,两者之间基本上没有粘接力。

观察胶体,其外形与模具组装到产品上时的外形一致。胶体外观表面比较光滑,仅存在一些细小的纹理,胶体拐角处存在一个较小的空洞,这与刚性模具存在的问题相似。

观察外壳灌胶腔尾端,表面没有任何胶液。

图2是护套,图3是灌封实物照片。

图2 灌封实物图

图3 灌封实物图

根据试验结果,分析总结如下:

1)脱模优于刚性材料。刚性材料中,聚四氟乙烯材料属于不易粘接材料,与胶粘剂粘接力比较小,但较大面积粘接时,粘接力仍较强,脱模时需要冲击力使其脱开,从这一点结果清楚表明,硅橡胶模具的脱模性远远胜于聚四氟乙烯材料的模具,更是其他刚性材料的脱模性难以企及的。

2)外形表明简易模具能够在高温下保持结构稳定性,实现胶粘剂成形目标。

3)胶粘剂表面的空洞问题与刚性模具灌封存在类似问题,初步分析归结为材料和操作方面的因素造成,对此需要作进一步的验证。

4)由于护套的长宽尺寸均小于外壳灌胶腔长宽尺寸,护套扩张后套在外壳上,形成紧配合,配合间隙将被完全被消除,避免了渗胶问题。渗胶问题解决,免除了生产中的清洁工序,避免了清洁过程操作造成的导线、外壳损伤问题。

第二次试验采用硅橡胶6144、SE41450G硅橡胶简易模具,结构和形状与第一次的不同,胶粘剂采用DG-4。图4是模具图,图5实物照片。

图4 模具

图5 灌封实物图

试验结果与第一次相似,胶体表面仍存在空洞,不同的是这次是数量较多的针孔状空洞。

针对空洞现象,通常认为胶体中空洞来源和形成有两种途径:

1)调胶、灌注过程中搅动胶液卷入了空气形成随机分布的气泡,受热胀裂形成;

2)固化过程中胶粘剂放热,气流扰动形成。

对于DG-4胶粘剂而言,其固化放热很缓慢,第二种途径一般不易形成空洞,可能性途径是第一种。根据试验结果,可做出源于第一种途径下的空洞形成机理:

1)硅橡胶表面能低,与胶液润湿差,胶液流动时,界面层分离,空气被卷入形成气泡,一部分随机分布在胶液中,还有一部分附着很容易进入形成微小气泡,胶粘剂时气泡受热膨胀炸裂所致;

2)硅橡胶6144、SE41450G材料制模时,交联过程产生乙醇等低分子物质没有完全排出,致使模具在胶粘剂固化受热时气体二次排出所致。

对于两个机理,我们进行了如下实验。

1)将两种模具在150℃温度下真空焙烘2小时后进行试验。按照机理二,如果模具中存在交联气体,经过前两次试验焙烘和本次真空焙烘,应该释放殆尽,灌封过程中释放不应还有气体释放,因此不会造成空洞现象。试验结果发现空洞依然出现,并未改观,这表明机理二形成空洞的可能性不大。

2)将调配好的胶液进行真空脱泡5~6分钟。灌封时规定热风枪的温度调至250℃左右,风力调至1档,慢慢的将胶液调至灌封腔口,用热风枪吹入灌封腔。灌到一半高度时,用热风腔对着灌封腔来回缓缓吹动胶面,尽量将残留空气赶出,继续灌封。观察固化后的胶体,3件样品中有2个外表面没有针孔,1件产品胶体表面仍然存在针状孔。

3)按照第(2)项操作灌封,将其放在真空烘箱中焙烘。固化后观察胶体其它2个样品中仍然有一件样品的胶体表面存在针状孔。

第2、3项证明第一种机理形成空洞的可能性也不大,这也就是说,空洞的形成根源不是源自,存在其他的影响因素,这些因素或许单独造成了空洞,也可能是和其他因素综合作用导致针孔形成,这有待于进一步的研究。

上述试验表明,

1)硅橡胶模具与工件配合消除间隙防止渗胶。

2)硅橡胶模具高温下结构稳定保持。

3)良好的整体脱模。

硅橡胶灌封模具能够实现刚性材料灌封模具相同的灌封功能,而且更加容易脱模,不渗胶,可减少工序。

5 结论

根据试验结果,灌封工艺中的刚性灌封模具完全可以采用硅橡胶模压灌封模具替代,不仅能实现现有工装的全部功能,而且可以实现减少工序,提高质量的优势,其中不足之处有待于进一步研究。

[1] 项建云,葛茂忠,硅橡胶模在工艺品上的应用研究,模具技术2008.NO.1,页49.

[2] 道康宁(上海)有限公司,道康宁Silastic硅(氟硅)橡胶在汽车行业的解决方案,2005.10.18