爪形接收器参数对三维液喷纺丝尺寸的影响

杨燕明, 陈新度, 王 晗

(1.广东工贸职业技术学院 电气自动化系,广州 510510;2.广东工业大学 机电工程学院,广州 510006)

0 引 言

纳米纤维是21世纪最有应用价值的功能材料之一[1],而液喷纺丝法就是一种高效制备纳米纤维的方法。液喷纺丝是釆用高压高速气流直接拉伸聚合物溶液制备微纳米纤维的一种新型技术,它组合了传统熔喷技术产业化生产微米纤维及当代静电纺丝技术制备纳米纤维的优势[2-4],克服了静电纺丝制造效率低的缺点[4-10],并且液喷纺丝技术对设备的要求较低,不需要高压静电装置或是导电收集装置,更具有工业化潜力。因此,发展液喷纺丝技术具有很强的现实意义并且已取得了一些研究成果[11-14]。本文自制了液喷纺丝装置,通过改变接收器到喷头的距离和接收器的接收爪直径,利用扫描电子显微镜分析了制备所得的三维纺丝纤维与参数变化之间的关系。

1 实验部分

1.1 主要材料

聚氧化乙烯(PEO)(阿拉丁试剂(上海)有限公司);无水乙醇(天津市致远化学试剂有限公司);纯净水(华润怡宝食品饮料(深圳)有限公司)。

1.2 主要设备及仪器

数显测速恒温磁力搅拌器(85-2A)(金坛市荣华仪器制造有限公司);微量注射泵(wz-50C6)(浙江史密斯医学仪器有限公司);喷金装置(GSL-2200X-SPC-12)(美国MTI公司)。扫描电子显微镜(SEM)(3030)(日本HITACHI公司)。

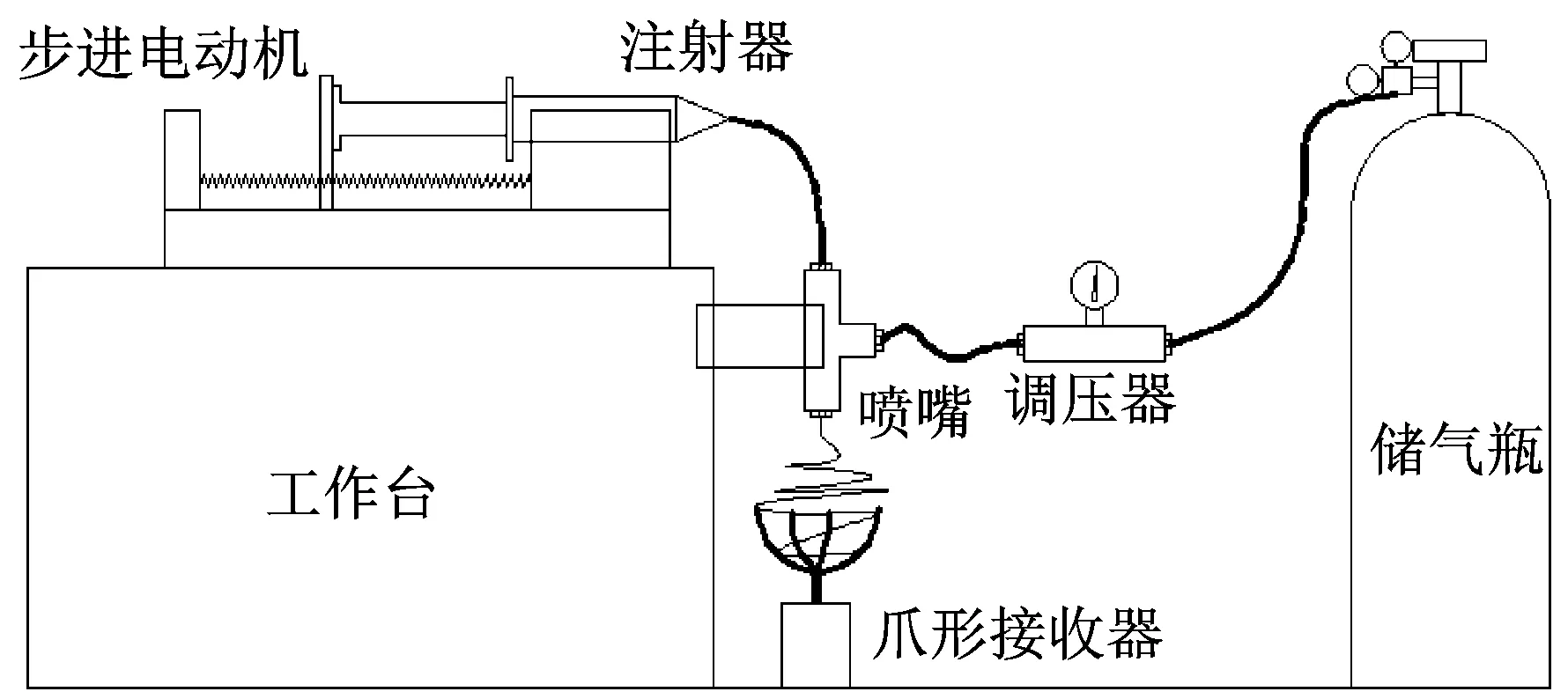

自制液喷纺丝装置如图1所示,其运行过程为:配置好的溶液通过微量注射泵被挤压至喷头,并在高压气流的作用下喷射而出,然后由高速旋转的爪形接收器接收形成纺丝纤维膜。

图1 自制液喷纺丝装置示意图

1.3 样品制备

以1∶1比例的无水乙醇和纯净水为溶剂,制备质量分数为5% PEO纺丝液。将混合纺丝液通过磁搅拌12 h使其充分溶解,静置,直到溶液中的气泡完全排出。设定气压泵压力为0.05 MPa,溶液进给速度为0.5 μL/s,爪形接收器转速为1 500 r/min,分别改变喷头到爪形接收器的距离以及接收爪直径,收集相应的纤维膜,之后对样品进行喷金处理,采用扫描电子显微镜(SEM)观察其形貌,并借助专业图像分析软件Image Pro Plus 6.0测量SEM图片中清晰可见的纺丝纤维直径,测得的数据利用Origin制图软件进行分析绘图。

2 结果与讨论

图2所示为纺丝完成后爪形接收器所收集的样品。样品经过喷金处理后的宏观形貌如图3所示。

图2 爪形接收器收集的纺丝样品图3 经喷金处理后样品的宏观形貌

2.1 接收距离对PEO纺丝纤维尺寸的影响

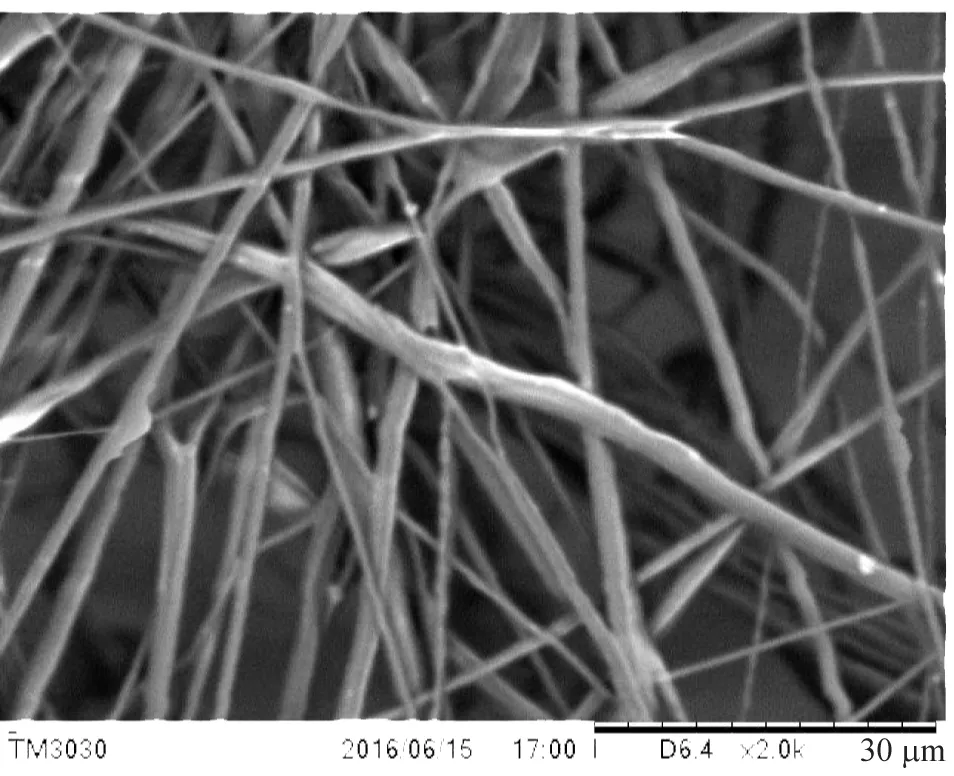

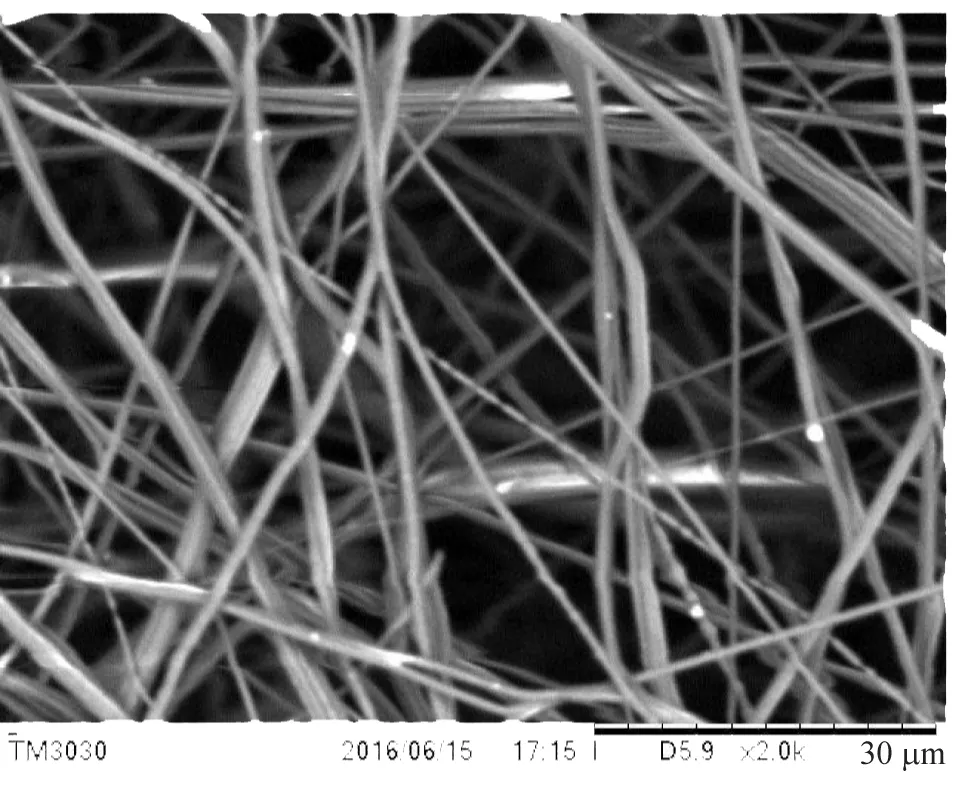

设置爪形接收器接收爪直径为10cm,改变接收距离以探究其对PEO纺丝纤维尺寸与分布的影响。爪形接收器接收距离分别为10、20、30、40、50 cm时,制备出的PEO纤维膜的SEM照片及其纺丝纤维直径分布比例如图4所示。从图中可以看出,纤维形貌完好,只有个别纤维可能由于环境潮湿导致黏连。当爪形接收器接收距离为10 cm时,从图中可以看出,制得的纺丝纤维直径主要分布在1.7~1.9 μm;当接收距离增大至20 cm时,纺丝纤维直径相应有所减小,主要分布在1.7~1.8 μm,这可能是因为在一定接收距离范围内,接收距离越大,PEO液滴就会变得越细小,接收到的纺丝纤维就会变得越细;当接收距离为30 cm时,得到的纺丝纤维更细,其直径主要分布在1.6~1.7 μm;当接收距离为40 cm时,所得纺丝纤维直径主要分布在1.5~1.6 μm;当接收距离继续增大至50 cm,所得纺丝纤维直径主要分布在1.4~1.6 μm。

图5为爪形接收器接收距离不同时制得的PEO纺丝纤维的直径均值。从图中可以看出,随着爪形接收器接收距离由10 cm逐渐增大至50 cm过程中,所得纺丝纤维的直径均值在开始时逐渐减小,但在接收距离为40 cm和50 cm时,所得纺丝纤维的直径均值趋于稳定,这可能是因为在接收距离超过一定范围时,气压对PEO液滴的拉伸作用已经影响不大。

2.2 接收爪直径对PEO纺丝纤维尺寸的影响

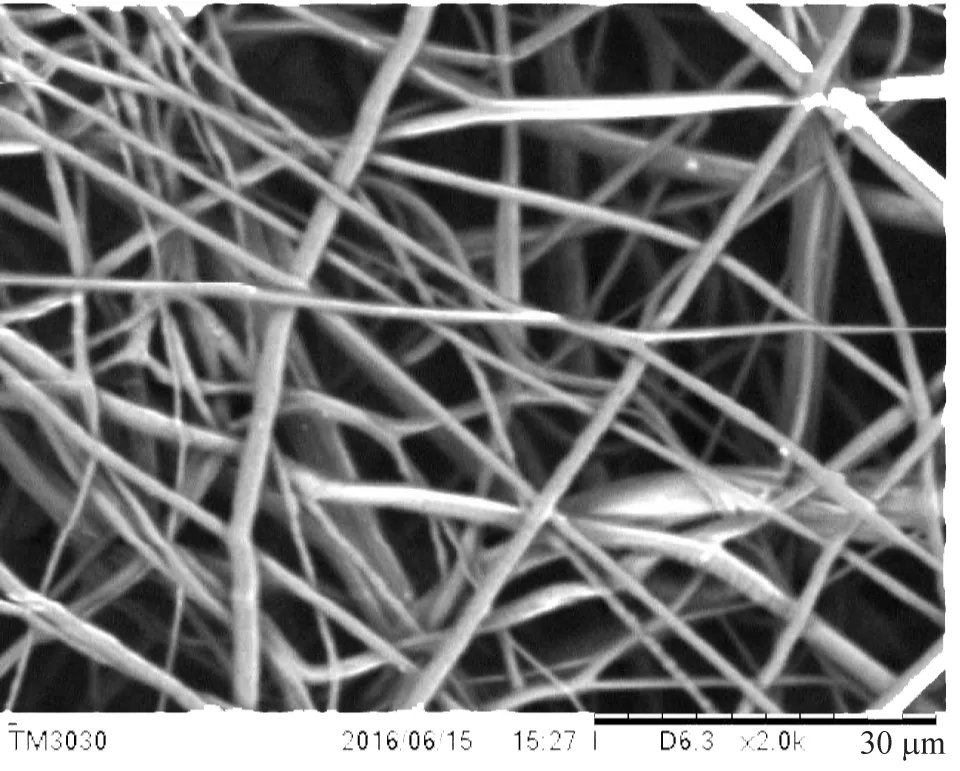

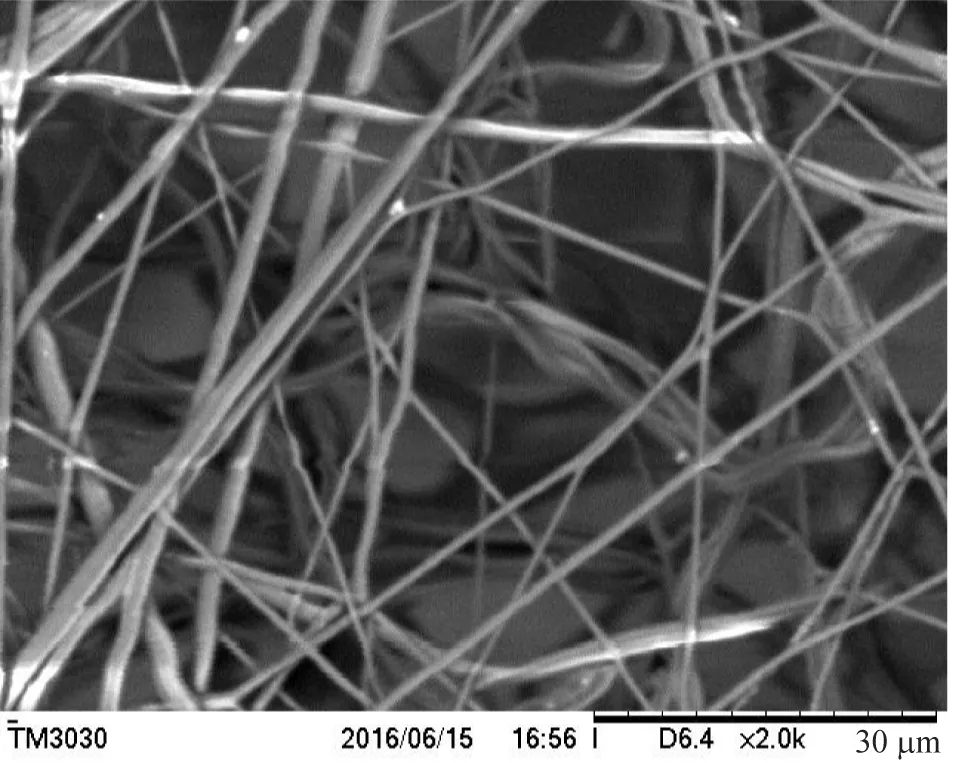

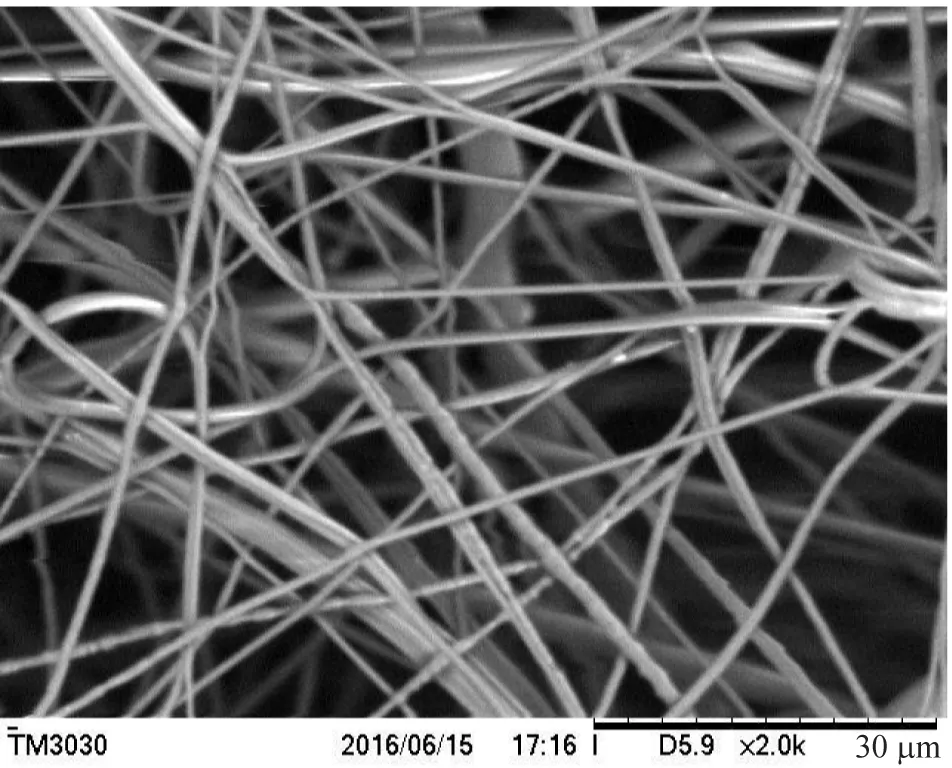

设置爪形接收器接收距离为40 cm,改变接收爪直径以探究其对PEO纺丝纤维尺寸与分布的影响。爪形接收器接收爪直径分别为8、10、12、14、16 cm时,制备出的PEO纤维膜的SEM照片及其纺丝纤维直径分布比例如图6所示。从图中可以看出,当接收爪直径为8 cm时,制得的纺丝纤维直径主要分布在1.6~1.7 μm之间;当接收爪直径增大至10 cm,纺丝纤维直径相应有所减小,主要分布在1.5~1.6 μm之间;当接收爪直径为12 cm时,得到的纺丝纤维更细,其直径主要分布在1.4~1.5 μm之间;当接收爪直径为14 cm时,所得纺丝纤维直径的分布范围相对较广,在0.6~1.4 μm相对均匀分布,这可能是因为随着接收爪直径逐渐增大,其中心位置和外圈位置的线速度差别也随之增大,最终导致制得的纺丝纤维直径大小相差增大,分布范围相对较广;当接收爪直径继续增大至16 cm时,所得纺丝纤维直径的分布范围依然相对较广,在0.7~1.2 μm相对均匀分布。从图6 (d)、(e)的SEM图中同样可以看出,当接收爪直径分别为14 cm和16 cm时所制得的纺丝纤维直径相对较细。

图4 接收距离不同时,所得PEO纤维膜的显微形貌及其纺丝纤维直径分布比例

图5 接收距离不同时制得的PEO纺丝纤维直径均值

图6 接收爪直径不同时,所得PEO纤维膜的显微形貌及其纺丝纤维直径分布比例

图7为爪形接收器接收爪直径不同时制得的PEO纺丝纤维的直径均值。从图中可以看出,随着接收爪直径由8 cm逐渐增大至14 cm时,所得纺丝纤维的直径均值逐渐减小,这可能是由于随着接收爪直径的增大,PEO液滴在纺丝时被拉伸得更长,从而导致纺丝纤维直径减小;当接收爪直径由14 cm增大至16 cm时,所得纺丝纤维的直径均值趋于稳定,这可能是由于在接收爪直径为14 cm和16 cm时,爪形接收器张开的程度都已经接近平直,故得到纺丝纤维直径相差并不大。

图7 接收爪直径不同时制得的PEO纺丝纤维直径均值

3 结 语

通过液喷纺丝制备PEO纤维膜,借助SEM等探讨爪形接收器接收距离及接收爪直径对PEO纺丝纤维直径均值及其尺寸分布的影响,结果表明:

(1) 在一定接收距离范围内,随着接收距离的增大,所制得的PEO纺丝纤维直径均值逐渐减小,但当接收距离超过一定范围时,直径均值趋于平稳。不同接收距离所制得的PEO纺丝纤维的尺寸分布都较集中。

(2) 随着接收爪直径的增大,所制得的PEO纺丝纤维直径均值逐渐减小并最终趋于平稳。不同接收直径所制得的PEO纺丝纤维的尺寸分布在开始时较集中,但当接收直径增大到一定值时,尺寸分布范围相对较广。研究结果可为实际应用中寻找最佳工艺提供参考。

参考文献(References):

[1] 王 晗, 李文望, 陈安, 等. 针对纳米纤维制备的静电纺丝技术研究进展[J]. 广东工业大学学报, 2012, 29(1): 78-82.

[2] 张晓辉, 李治明, 尹学琼, 等. 聚苯乙烯微纳米纤维膜的液喷纺丝制备工艺研究[J]. 纺织导报, 2017(5): 68-72.

[3] Delne Domingos, da Silva Parize, Juliano Elvis de Oliveira,etal. Poly(lactic acid) fibers obtained by solution blow spinning: Effect of a greener solvent on the fiber diameter [J]. Journal of Applied Polymer Science, 2016, 133: 43379.

[4] Rosiane Maria da Costa Farias, Romualdo Rodrigues Menezes, Juliano Elvis Oliveira,etal. Production of submicrometric fibers of mullite by solution blow spinning (SBS) [J]. Materials Letters, 2015, 149: 47-49.

[5] Adam M Behrens, Brendan J Casey, Michael J Sikorski,etal. In situ deposition of PLGA nanofibers via solution blow spinning [J]. ACS Macro Letters, 2014(3): 249-254.

[6] 马贵平, 方大为, 刘 洋, 等. 电纺丝制备纳米纤维及其应用[J]. 材料科学与工程学报, 2012, 30(2):312-323.

[7] Li Lei, Kang Weimin, Zhuang Xupin,etal. A comparative study of alumina fibers prepared by electro-blown spinning (EBS) and solution blowing spinning (SBS) [J]. Materials Letters, 2015, 160: 533-536.

[8] Eunji Kuk, Yu-Mi Ha, Jaesang Yu,etal. Robust and flexible polyurethane composite nanofibers incorporating multi-walled carbon nanotubes produced by solution blow spinning [J]. Macromolecular Materials and Engineering, 2016, 301: 364-370.

[9] 戴丽琴, 张如全. 静电纺丝技术的应用与发展趋势[J]. 武汉纺织大学学报, 2013, 26(6): 37-41.

[10] 潘鹏程. 液喷非织造方法的工艺研究[D]. 上海: 东华大学, 2015.

[11] Medeiros ES, Glenn GM, Klamczynski AP,etal. Solution blow spinning: A new method to produce micro-and nanofibers from polymer solutions[J]. Journal of Applied Polymer Science, 2009, 113(4): 2322-2330.

[12] Zhang L, Kopperstad P, West M,etal. Generation of polymer ultrafine fibers through solution (air-) blowing[J]. Journal of Applied Polymer Science, 2009,114(6): 3479-3486.

[13] Sinha-Ray S, Yarin AL, Pourdeyhimi B. The production of 100/400nm inner/outer diameter carbon tubes by solution blowing and carbonization of core-shell nanofibers[J]. Carbon, 2010, 48(12): 3575-3578.

[14] Zhuang X, Yang X, Shi L,etal. Solution blowing of submicron-scale cellulose fibers[J]. Carbohydrate Polymers, 2012, 90(2): 982-987.