全自动深压纹机向心关节轴承的寿命分析

李建功,郝国凯,于玉真

(华北理工大学 机械工程学院,河北 唐山 063009)

深压纹机是纸制品、塑料、皮革等印刷品表面整饰加工的一种重要设备,广泛用于包装装潢、产品广告、书刊封面、彩盒面纸、请柬和其他特殊产品表面的压纹加工[1]。关节轴承是深压纹机的关键部件,起传递力和运动的作用,其结构性能直接影响深压纹机的可靠性与安全性[2]。另外,关节轴承工作过程中在高压力作用下经历多次接触应力循环,造成工作表面剥落,使深压纹机工作时产生噪声、振动及温升,从而导致机器失效。因此,关节轴承是较易损坏的部件,其失效形式称作接触疲劳失效或接触疲劳破坏[3]。

国外已有对关节轴承接触疲劳寿命的研究[4],如SKF,INA,NTN公司已提出各自轴承的寿命计算公式,并在轴承仿真试验方面达到领先水平。国内研究者对关节轴承接触疲劳寿命的研究还不够系统。文献[5]根据国外的关节轴承计算方法,在经验公式和本公司试验数据的基础上,利用解析法推算轴承疲劳寿命,但缺少试验或有限元仿真验证。文献[6]通过向心关节轴承寿命试验机对轴承进行疲劳寿命试验,不仅成本较高,而且在往复周期载荷作用下试验往往过于耗时,无法满足企业要求。

现从理论分析入手,首先通过ANSYS Workbench对YW-1020型全自动深压纹机整机在满载工况下进行有限元分析,找出应力最大的关节轴承,并进行疲劳寿命分析,得出接触疲劳寿命。然后根据接触疲劳寿命理论对轴承进行疲劳寿命估算,两者与试验数据相比验证了三者之间具有一致性,旨在为深压纹机的优化和关节轴承寿命预测的研究提供相关参考依据。

1 接触疲劳分析基本理论

1.1 名义应力有限寿命设计法

名义应力有限寿命设计法是如今国内外大多数机械设计产品的主要思想[7],其从材料的S-N曲线出发,根据不同因素的影响得出零件结构的S-N曲线,进而进行疲劳设计。名义应力有限寿命设计法使用零件S-N曲线的左支,因此需要考虑循环数对各系数的影响[8]。

对轴承进行接触疲劳寿命分析时,为了使仿真与实际受力情况更相符,对深压纹机整机进行了静力分析,然后提取应力最大的轴承,利用Fatigue Tool模块对其接触疲劳寿命进行分析。

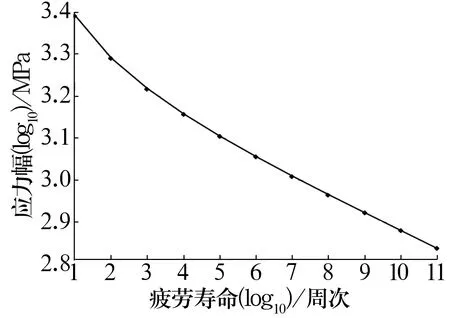

1.2 深压纹机关节轴承内外圈的S-N曲线

深压纹机关节轴承所用材料为GCr15轴承钢。根据试验应力和试样寿命关系式[9]可绘出材料的S-N曲线,其表达式为

N=CS-m,

(1)

式中:N为试样寿命,次;C为材料常数;S为试样应力,MPa;m为斜率参数。

将(1)式取对数可得

mlgS+lgN=lgC。

(2)

工程设计中给出的S-N曲线破坏概率通常为50%[8]。根据文献[9]可知,当存活率ρ=50%时,m=4.706 5,C=2.449 7×1025。由(2)式和文献[10]可知,在ANSYS Workbench 中的材料分支特性中输入相关参数后生成GCr15轴承钢的S-N曲线,如图1所示。

图1 轴承钢GCr15的S-N曲线

1.3 平均应力修正公式的选择

在分析接触疲劳寿命时,平均应力对疲劳寿命的影响不可忽视,因此,平均应力修正公式的选择至关重要。目前常用的平均应力修正公式[11]有以下3种:Goodman公式通常适用于高强度钢,计算结果较为保守;Gerber公式通常适用于韧性材料;Soderberg公式是最为保守的应力修正方法。

为了保证修正结果与真实情况有更高吻合度,使计算结果相对保守,选用的Goodman平均应力修正公式为

(3)

式中:σa为非对称循环的应力幅值;σ-1为对称循环疲劳极限;σm为非对称循环的应力均值;σb为静强度极限。

2 深压纹机整机的有限元分析

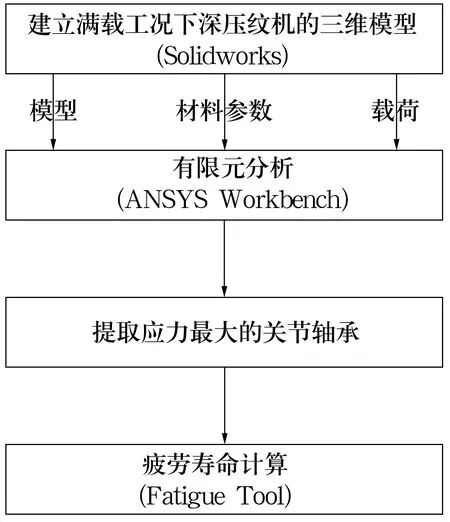

在深压纹机满载工况下对关节轴承进行疲劳寿命分析,方案流程如图2所示。

图2 分析流程图

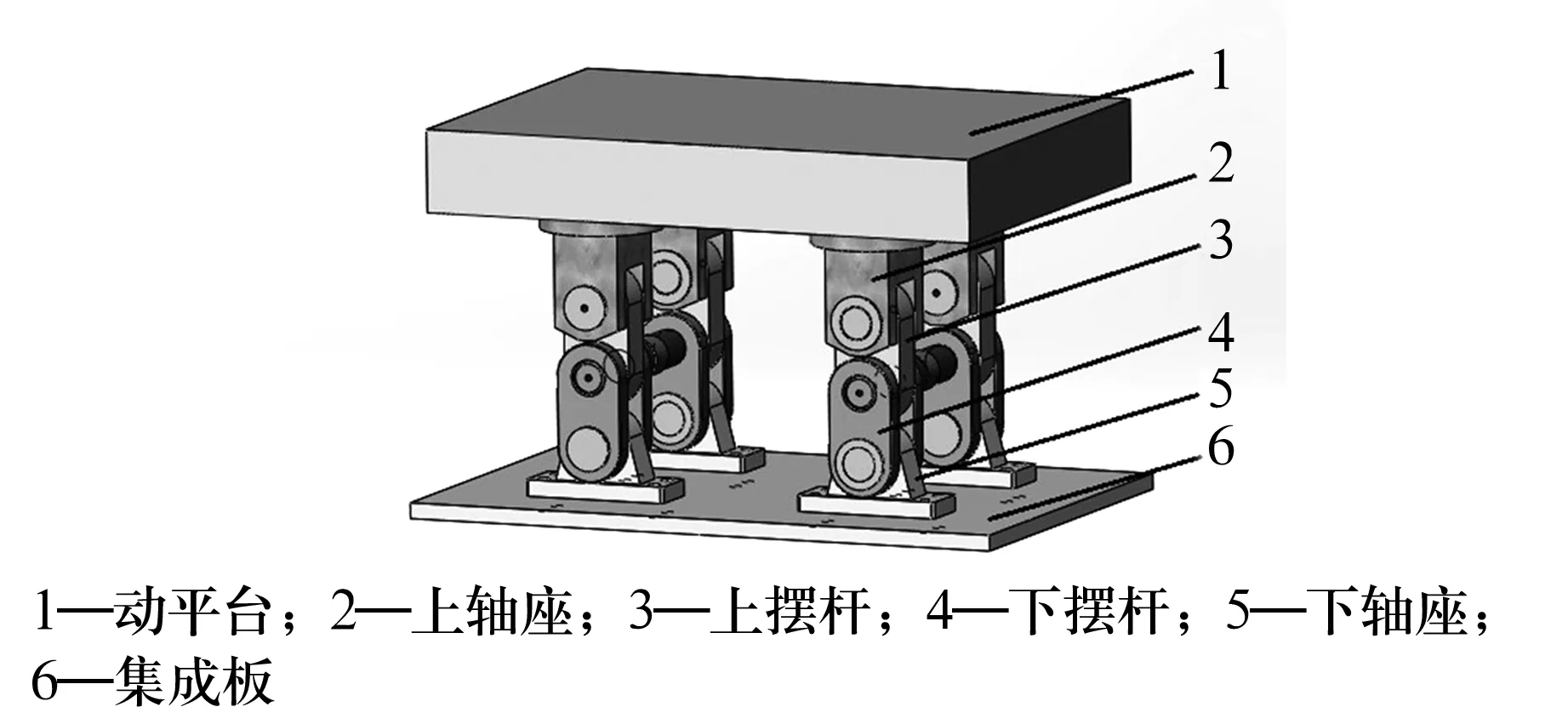

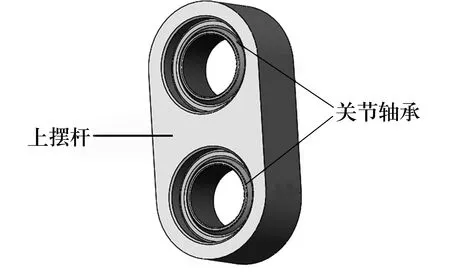

2.1 深压纹机整机模型建立

鉴于深压纹机整机零件较多,结构较复杂,根据Saint-Venant局部作用原理对其模型进行适当简化[12],在保证其整体刚度不变的条件下删除圆角、倒角等不必要的特征,而对于关键部件,尤其是受力部位,则保留圆孔、倒角、圆角等特征,以保证分析结果的正确性,简化后深压纹机整机模型如图3所示。深压纹机上摆杆处的关节轴承如图4所示。

图3 深压纹机整机模型

图4 上摆杆处的关节轴承

2.2 材料模型建立与网格划分

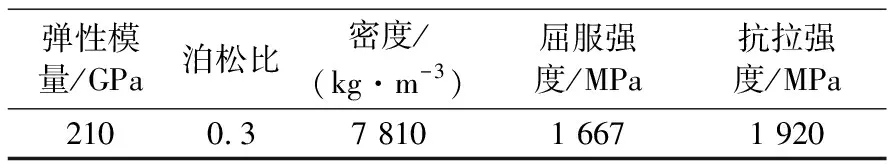

关节轴承内、外圈均采用GCr15轴承钢,其具体参数见表1。

表1 GCr15轴承钢材料参数

在进行有限元分析前对深压纹机模型进行网格划分。根据模型的结构特点,对深压纹机分析影响不大的动平台和集成板采用默认自动生成的网格,其他部件则进行细化。设置网格大小并划分网格后共产生734 941个单元和1 594 108个节点。网格划分情况如图5所示。

2.3 接触模型建立与载荷设置

根据图3对深压纹机底部集成板施加固定约束,以模拟面对深压纹机的固定和支承。由于深压纹机工作时关节轴承内、外圈有相对滑动,故将内、外圈的接触类型设置为摩擦接触,摩擦因数设置为0.15。

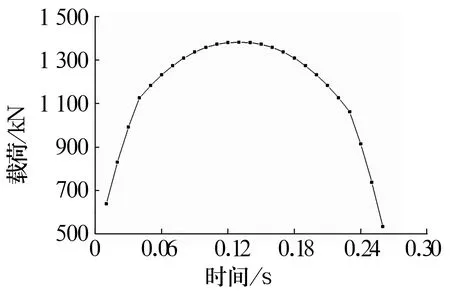

深压纹机在满载工况下动平台受到垂直于动平台方向向下的载荷,最大达1 400 kN。在一个循环周期内的载荷谱如图6所示。最后对满载工况下的深压纹机整体施加重力。

图6 一个循环周期内的载荷谱

2.4 仿真结果分析

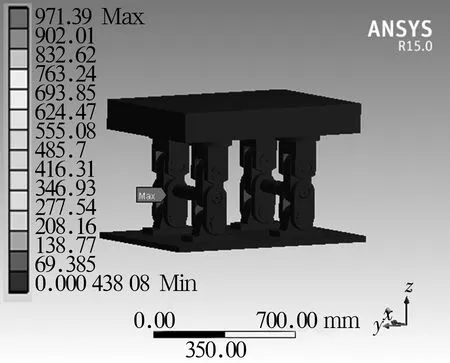

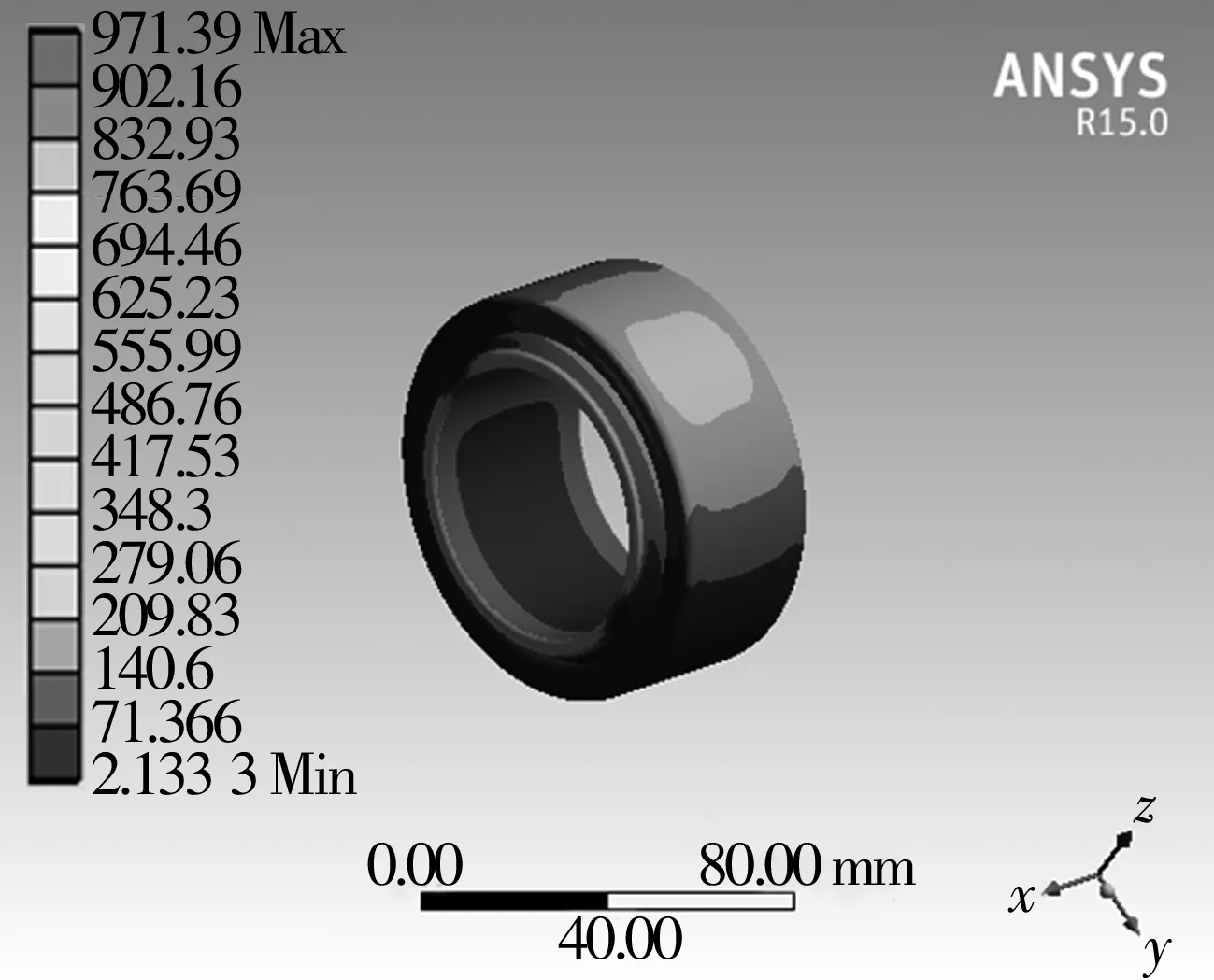

深压纹机整机在满载工况下最终的仿真分析结果如图7所示,相对较大的等效应力出现在各关节铰链区域。经分析得出最大应力出现在上摆杆与下摆杆相连的关节轴承上,提取此处轴承如图8所示。在关节轴承内圈边缘处和轴承内、外圈球面相接触区域,外圈与摆杆接触区域应力相对较大,根据Hertz接触理论,正压力出现在圆形接触区域内,其值沿曲面轴向与法向变化。仿真计算结果与Hertz接触理论分析有一致性。

图7 深压纹机整机应力分布云图

图8 关节轴承等效应力分布云图

3 深压纹机关节轴承接触疲劳寿命分析

利用Fatigue Tool对关节轴承进行接触疲劳寿命分析,根据应力集中系数、表面质量系数、尺寸系数等因素对实际工况的影响,设定疲劳强度因子Kf为0.67[13],分析类型为Stress Life,平均应力修正理论为Goodman。仿真计算结果如图9所示。

图9 接触寿命分析云图

由图9可知,关节轴承接触疲劳寿命波动不大,能承受的应力循环次数较为可观。仅内圈边缘处出现寿命减少区域,轴承所能承受的最小应力循环次数为7.67×106。

4 深压纹机关节轴承接触疲劳寿命理论估算

关节轴承寿命与载荷、材料和工况有关。在轴承工作理想状态下使用接触疲劳寿命理论估算轴承寿命,即轴承在常温下工作、安装正确、在常规下加载、润滑良好且无外来物进入。

关节轴承寿命为[14]

(4)

式中:αk为载荷特性寿命系数,αk=1;αt为温度寿命系数,αt=1;αP为载荷寿命系数,αP=9.76×10-3;αv为滑动速度寿命系数,αv=3.77;αz为轴承质量与润滑寿命系数,αz=1;KM为与摩擦副材料有关的系数,KM=2.592×105;Cd为基本额定动载荷,Cd=259 200 N;v为轴承球面滑动速度,v=2.09 mm/s;p为关节轴承名义接触应力,p=143 MPa。

经估算得其接触疲劳磨损寿命L≈ 8.27×106摆次。

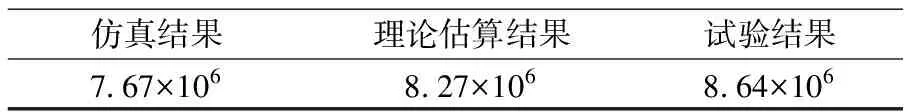

为了验证仿真结果和理论估算结果的可靠性,对关节轴承进行了疲劳破坏试验,得出其疲劳磨损寿命为8.64×106次。不同方法下轴承疲劳寿命对比见表2。仿真结果与理论估算结果相差7%,与试验结果相差11%,这可能是由于实际工况下应力集中系数、表面质量系数、尺寸系数亦或有限元分析模型在简化、网格划分等情况下导致。

表2 不同方法下轴承疲劳寿命

根据仿真分析结果,按照该深压纹机每天工作8 h,换算出关节轴承最小疲劳寿命约为266 d。

5 结论

1)通过有限元法分析出深压纹机最大等效应力971.39 MPa出现在关节轴承处,虽未超过GCr15轴承钢的屈服极限,但接触疲劳寿命在一定应力循环后,该处轴承有很大的破坏概率。

2)仿真结果与理论估算结果和试验结果较为一致,可证明仿真结果的合理性,有效预测了疲劳寿命。

3)仿真结果运用Goodman平均应力修正理论得出,较为保守,经换算得出关节轴承最小疲劳寿命约为266 d。

4)对深压纹机整机进行有限元分析后再进行疲劳寿命分析,更能模拟轴承在机器中的实际受载情况,使结果更真实可靠,为零件疲劳寿命分析提供一定参考基础。