一种耙管双油缸自动同步控制算法的设计与实现

黄伟明,黄宗锐

0 引言

随着现代疏浚市场的蓬勃发展,业界对疏浚施工技术的研究也愈发重视,创建了“疏浚技术装备国家工程研究中心创新能力建设项目”,建立起了疏浚共性技术和关键装备的研究、试验和工程化平台。耙吸试验平台是该项目的重要组成部分,可以模拟耙吸挖泥船在风浪流、多种泥沙介质等多种工况下的施工过程,得到试验数据[1]。该试验平台的耙管由2台对称的液压油缸共同驱动进行升降,由于耙管前端的耙头面应保持水平,因此2台油缸在升降过程中应尽可能保持同步。为此,本文提出了一种耙管双油缸自动同步控制算法,对2台液压油缸自动进行精确控制,使得耙头倾斜角度的误差在合理范围内。液压同步控制具有结构简单易行,控制方便等特点,在疏浚船舶上得到了广泛应用[2]。本文重点介绍自动同步控制算法的原理、流程,并对系统响应时间进行了对比与研究。

1 问题描述

耙吸试验平台中使用的耙管是由双液压油缸共同驱动,2个液压油缸的伸缩通过2个比例电磁阀来调节,进而调节耙管进行升降。比例电磁阀简化了液压系统的结构,响应速度快,有效地提高了系统的可靠性及控制精度[3]。在传统的手动控制中,人工给到2个比例电磁阀相同指令,但在油缸实际的动作中,由于阀块的制造误差、油路负载差异的原因,总会造成2个油缸的实际行程不一致[4]。在升降过程中2个油缸如果不同步会造成耙管前端的耙头倾斜,从而影响试验结果,如果误差不断累积,2个油缸长度相差过多,耙头两端严重受力不均,可能造成耙头断裂,并且耙头在试验过程中长时间在水下,一旦出现问题,维护很不方便[5]。如果人工对2台油缸分别进行控制,难免会出现控制不够精细、反应时间比较长等问题。因此对双油缸的自动精确控制,保证耙头安全,并且使耙头倾斜满足试验要求就显得十分重要。为此,本文提出了一种耙管双油缸自动同步控制算法。

2 耙管双油缸自动同步控制算法

本文提出的耙管双油缸自动同步控制算法采用闭环控制[6],控制方法为PLC控制,此方式的控制精度比单片机更高[7]。在耙管升降过程中根据耙头的倾斜自动计算并调节双油缸的比例电磁阀,从而使双油缸保持同步误差在设定范围内,误差设定由人工输入,既可以设定耙头倾斜角度的误差范围,也可以设定油缸行程的误差范围。设定倾斜角度的误差范围后,由软件根据当前的位置结合油缸机械尺寸换算出2个油缸长度的误差范围。

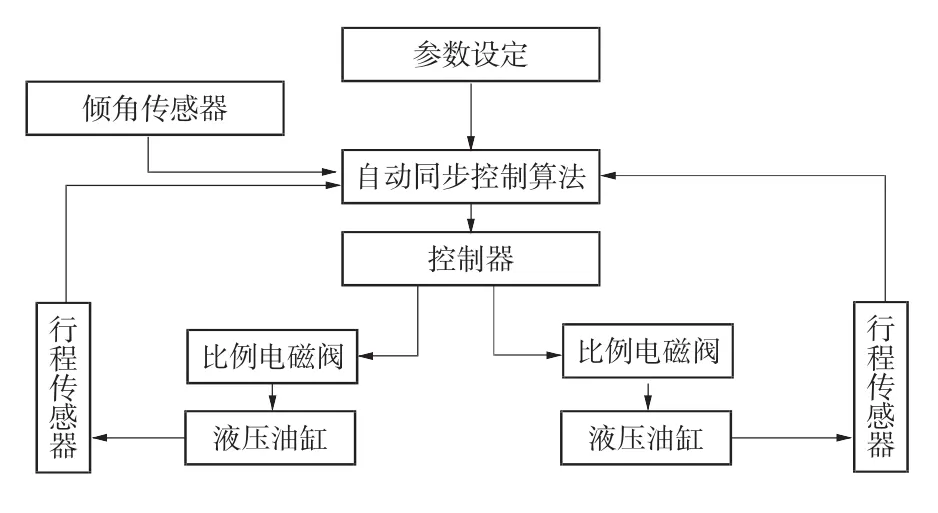

2.1 控制系统构成

耙管双油缸自动同步控制系统的构成如图1所示。参数设定主要包括倾斜角度误差设定、油缸行程误差设定、油缸行程误差阈值1、油缸行程误差阈值2、油缸行程误差阈值3。倾角传感器采集当前耙头的倾斜度;行程传感器采集当前的液压油缸行程值;自动同步控制算法是整个控制系统的核心,对采集到的所有信息进行计算比对;控制器接收自动同步控制算法的计算结果并发送控制指令至比例电磁阀;比例电磁阀控制液压油缸进行伸缩动作。

图1 耙管双油缸自动同步控制系统原理图Fig.1 Automatic synchronization control system schematic diagram of double hydraulic cylinder on the trailing suction tube

2.2 自动同步控制过程

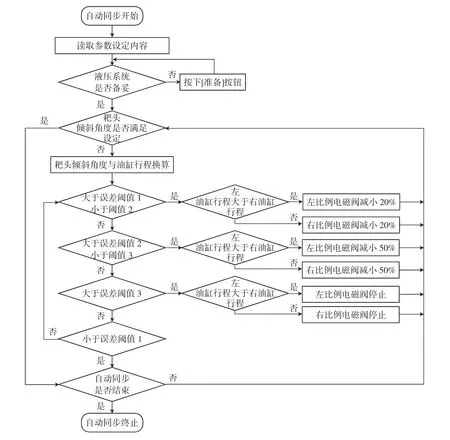

自动同步控制算法将采集到的倾角传感器、行程传感器的数值与参数设定的数值进行比较与计算,将运算结果送至控制器,由控制器控制相应的比例电磁阀进行调节,自动同步耙管2个液压油缸,使其满足设定误差要求。算法流程图如图2所示。具体的步骤如下。

步骤一:读取设定的控制参数。

步骤二:判断液压系统是否备妥,如果没有,人工检查设备状态后,按下准备按钮;如果已备妥,进入步骤三。

步骤三:控制器采集倾角传感器数值,并与参数设定的耙头倾斜角度误差范围进行比较,满足设定要求,则进入步骤十二;如不满足设定要求,进入步骤四。

步骤四:将设定的倾斜角度误差范围结合耙管机械尺寸与油缸行程进行换算,计算出当前深度下的油缸行程误差范围。

步骤五:控制器采集当前2个油缸的实际行程值,并计算出两者的差值,与设定误差阈值进行比较,若大于误差阈值1且小于阈值2,进入步骤六;如果不是,进入步骤七。

步骤六:比较左右油缸行程值的大小,如左油缸行程大于右油缸行程,将左比例电磁阀减小20%,并返回步骤三;如右油缸行程大于左油缸行程,将右比例电磁阀减小20%,并返回步骤三。

步骤七:控制器将当前2个油缸的实际行程差值与设定误差阈值进行比较,若大于误差阈值2且小于阈值3,进入步骤八;如果不是,进入步骤九。

步骤八:比较左右油缸行程值的大小,如左油缸行程大于右油缸行程,将左比例电磁阀减小50%,并返回步骤三;如右油缸行程大于左油缸行程,将右比例电磁阀减小50%,并返回步骤三。

步骤九:控制器将当前2个油缸的实际行程差值与设定误差阈值进行比较,若大于误差阈值3,进入步骤十;如果不是,进入步骤十一。

步骤十:比较左右油缸行程值的大小,如左油缸行程大于右油缸行程,将左比例电磁阀停止,并返回步骤三;如右油缸行程大于左油缸行程,将右比例电磁阀停止,并返回步骤三。

步骤十一:控制器将当前2个油缸的实际行程差值与设定误差阈值进行比较,若小于误差阈值1,进入步骤十二;若大于误差阈值1,返回步骤五。

步骤十二:判断自动同步控制算法是否结束,如果是,进入步骤十三;如果不是,返回步骤三。

步骤十三:自动同步控制终止。

图2 自动同步控制算法流程图Fig.2 Flowchart of automatic synchronization control algorithm

3 调试和结果

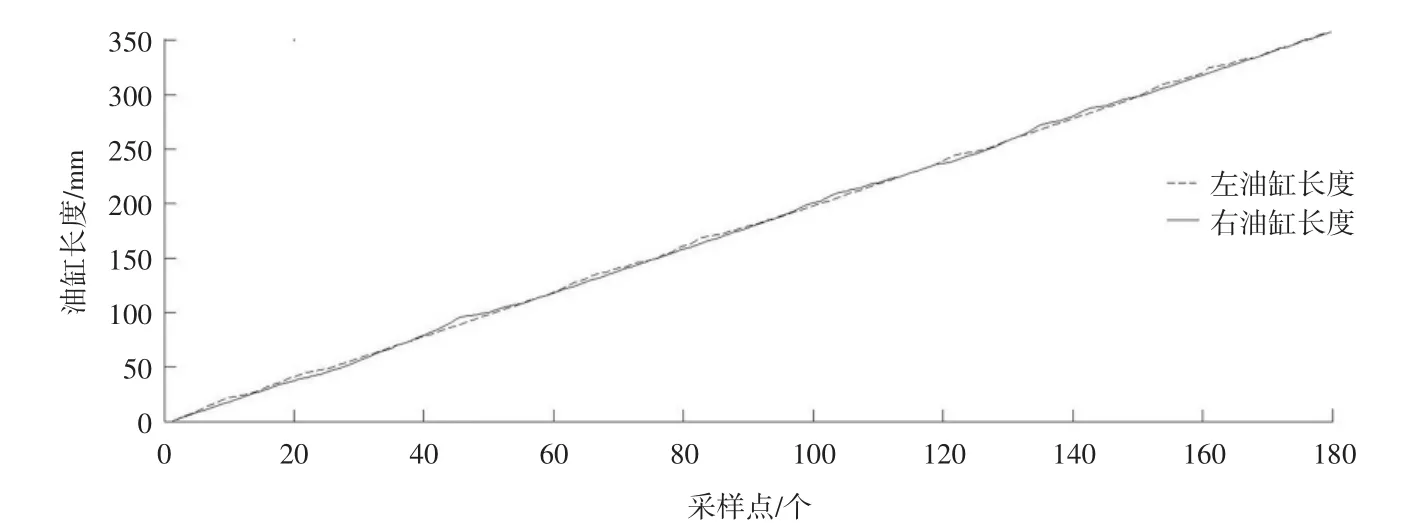

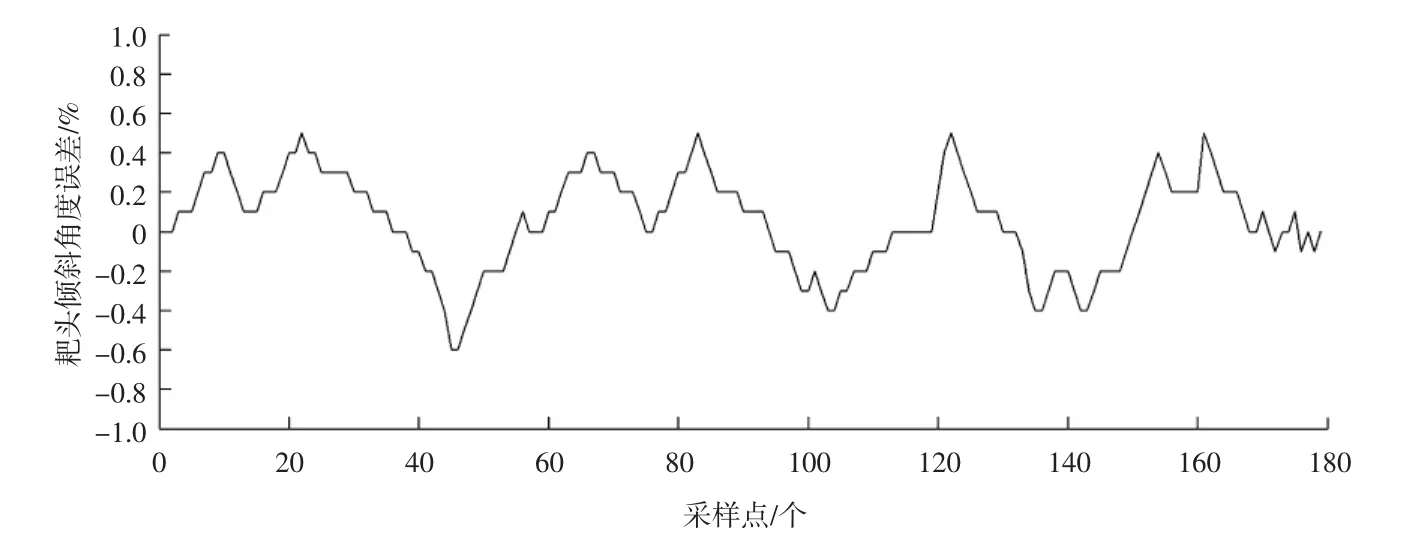

本文提出的自动同步控制算法应用于实际的耙管升降使用中,以下结合实际参数进行说明。耙管油缸总长3.6 m,手动控制下一次下降大约需要3.5 min,耙头的倾斜度误差范围要求在1%,设定油缸误差阈值1为4 mm,阈值2为7 mm,阈值3为10 mm,采样频率为1 Hz。耙管一次下降过程中2个液压油缸的长度曲线如图3所示,耙头倾斜角度误差曲线如图4所示。

从图3可以看出,在耙管下降过程中,2个油缸长度不断增加,虽略有差异,但基本同步,控制比较精准;总体用时为3 min,系统响应时间短,总体耗时优于手动控制。

图3 油缸长度控制曲线Fig.3 Cylinder length control curve

图4 耙头倾斜角度误差曲线Fig.4 Draghead tilt angleerror curve

从图4可以看出,在同步控制算法的不断调整下,耙头倾斜角度误差控制在0.6%以内,满足实验要求。

4 结语

本文针对耙管升降驱动装置——双液压油缸的同步问题提出了一种自动同步控制算法,可以自动调整2台液压油缸的行程值,使其同步,以保证耙头的倾斜角度误差满足实验要求。从实际使用的效果看,算法有效地解决了双油缸的同步问题,且响应时间短,控制平滑,总体耗时与手动控制相比有所减少。在今后工作中还可以对算法进一步优化,提高控制精度和响应时间。