高效磁悬浮精选机在某铁精矿再选中的应用

朱东方 张承臣 王 超 孙士新

(沈阳隆基电磁科技股份有限公司)

近几年我国矿业发展速度趋于缓慢,逐渐进入到一个瓶颈期。随着铁精矿价格市场的低迷,铁矿山企业面临着很大的生存压力。为提高企业竞争力,矿山企业不断寻求提高精矿品位和降本增效的手段。安徽某铁矿山磁铁矿选别难度大,拟通过应用高效磁悬浮精选机改善选别指标、提高经济效益。

1 高效磁悬浮精选机

1.1 研发思路

目前国内铁矿资源禀赋越来越差,可选性越来越低,磁性矿物嵌布粒度越来越细,精矿中目的矿物连生体含量越来越高。常规磁选机和电磁精选设备无法实现矿石性质变化后磁性铁的高效回收。为降低选矿成本、减小磨矿粒度,保持或提高铁精矿产量与质量,应用高效磁悬浮精选机对磁铁矿进行选别[1-2]。

1.2 高效磁悬浮精选机特点

1.2.1 双重分选

高效磁悬浮精选机进行设备内部采用两组磁场对磁性矿进行第1次选别,第2次分选是在设备选别区域对入矿水量进行分解,形成细水流作用于被选别矿物。将以往1个主给水管路在设备选别区域的上半区域分解成圆周分布的多向细管路,在细管路出水口形成针对本选别区域的作用水流,实现水力的平稳分布,发挥每一个单体水流的作用力[3-5]。在区域中上部通过流体力学计算和仿真模拟工具模拟出流体运动轨迹的作用点,然后引入单体细水流体作用于该点,发挥单体水流作用力冲击被选矿物,选别的重点在于从磁性矿物中释放出连生体。被选矿物受到选别区域弱磁场作用力保持平衡状态,当受到水流冲击力后,因磁性矿物与连生体比磁化系数相差较小,所受磁场力差别较小,在较大的单体细水流冲击力作用下,连生体很容易从被选矿物中分离出来。作业关键点是精确控制弱磁场对磁性矿物的作用力,防止在分离连生体的同时被连带出来,造成尾矿含量升高。

1.2.2 节水节能

相比传统电磁精选机,高效磁悬浮精选机通过细分水流可节水40%以上,处理原矿耗水量仅2 m3/t,从而减少补充水量和水泵功率,降低选矿成本。

(1)高效磁悬浮精选机引入反向磁场技术,通过磁场作用力打散磁团聚释放其中的脉石和部分贫连生体。

(2)细水流体技术将大水量分选改为细水流体分选,单体水流作用于流体分选作用点上,各个击破磁性矿物与贫连生体团聚区域,充分发挥单体水流作用力,提高水力效率从而实现节水。

(3)入矿水提取技术。一般入矿矿浆浓度为40%左右,至少可以利用入矿矿浆中50%的水量参与选别。通过特殊的内部结构设计让矿浆水进入到设备选别区域后与细水流一同参与选别,进一步节水。

1.2.3 整机安装

高效磁悬浮精选机主机采用整体式的设计和安装结构。整体生产装配后,经过严格的质量检验即可整体发货运输到客户使用现场进行整体安装。不仅可以大大缩短安装周期,节约安装辅助架体的材料,还能减少现场安装人员,避免现场装配后产生不必要的故障点。

1.3 电控系统

电控系统由变压器箱和主控制柜两部分组成。变压器箱用于隔离现场电网与设备控制系统的直接连接,避免当现场电网发生短路时,设备控制系统受来自电网的大电流冲击烧毁控制系统内部元器件,另外还能降低设备励磁部分的供电电压,避免发生高压触电危险。主控制柜采用西门子最新一代PLC(可编程控制器)对设备磁场、水量、排矿量进行自动调节和智能控制,实现设备运行过程中参数的自动优化。同时利用HMI人机组态画面与现场及远程监控站点实现人性化的参数写入和监视,汇总反馈各部分传感器的数据和参数系统信号。

1.4 技术参数

1.4.1 工作参数

LJC-10000型高效磁悬浮精选机是目前行业处理量最大的磁悬浮精选机,单机最大干矿处理量可达到75 t/h,最小干矿处理量40 t/h,耗水量150~200 m3/h,运行功率3 kW,入矿浓度30%~40%,精矿排矿浓度控制在50%~65%,产率和回收率均在90%以上,设备高8.7 m,最小安装面积3.4 m× 3.4 m。

1.4.2 性能指标

通过高效磁悬浮精选机回收磁性铁,铁精矿提升幅度明显,一般可提高2~8个百分点。给水系统设计优化后,耗水量显著减小,按干矿量计算可节水2 m3/t,磨机工作效率提高20%,实现节能降耗。铁精矿品位的提高可以提高铁精矿产品销售价格,从而改善企业经济效益并降低炼铁能耗和降低二氧化碳与有害物质的排放量。

2 应用实践

2.1 矿石性质

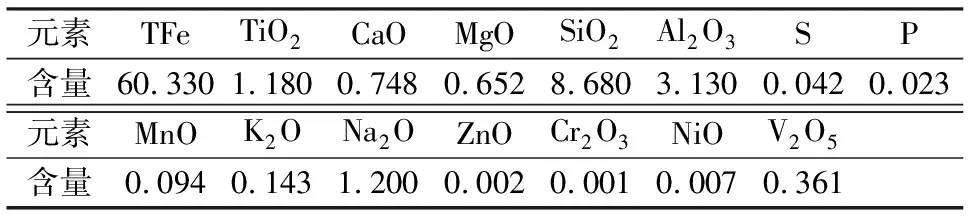

2015年,安徽某铁矿选矿厂因入选原矿性质变化大,部分矿石嵌布粒度极细,选别效果差,铁精矿品位仅60.00%~62.50%,达不到品位64.00%的设计要求,需引进高效精选设备提高品位。原铁精矿化学多元素分析结果见表1,磁选4工艺流程见图1。

2.2 改造方案

表1 原铁精矿化学多元素分析结果 %

图1 磁选4工艺流程

2017年7月,将系列1的2台磁选4精矿引入新渣浆泵池,输送到1台LJC-10 000高效磁悬浮精选机进行精选,精矿自流到主精矿泵池,尾矿自流到尾矿溜槽直接排尾。高效磁悬浮精选机布置在主厂房与三段磨矿厂房之间的空地上,设计每台入矿量40 t/h,波动系数1.15,矿浆浓度35%。实际入矿量40~50 t/h,耗水量约100 m3/h。工业试验流程见图2。

图2 高效磁悬浮精选机工业试验流程

2.3 改造效果

调试完成后,在2017年7月到9月对高效磁悬浮精选机给矿(磁选4精矿)、铁精矿和高效磁悬浮精选机尾矿进行取样分析和铁精矿化学多元素分析,结果分别见表2、表3。

表2表明,高效磁悬浮精选机应用后,相比原磁选4精矿,铁精矿品位平均提高了3.15个百分点,达到64.24%。尾矿铁品位10.56%,其中磁性铁含量4.11%,损失在尾矿中的铁较少。实际运行时,单台高效磁悬浮精选机平均用水量100 m3/h,耗电量 3 kW。铁精矿浓度稳定在55.00%左右,尾矿浆浓度为3%~5%。在原矿性质变化较大的前提下,总尾矿指标没有发生异常变化,部分指标甚至优于实验室试验指标。总尾矿由尾矿回收流程进行处理,回水汇集到浓缩池中,净化后返回选厂循环使用。

表2 不同时间取样分析结果

表3 铁精矿化学多元素分析结果%

表3表明,高效磁悬浮精选机再选后,不但铁精矿品位得到一定提升,而且有效降低了其中的有害杂质含量,SiO2含量由8.68%降低到6.23%,有利于后续钢铁冶炼生产。

3 结 论

高效磁悬浮精选机具有双重分选、节水节能、整体发货与安装的优势,采用电控系统精确控制选别区域磁场强度、主管路水量和单体细水流及排矿量,自动化程度高,可实现矿石中磁性铁的单机大处理量精选,进一步降低尾矿铁含量。

安徽某铁矿山选矿厂应用高效磁悬浮精选机对磁选4精矿进行精选,在原矿性质变化较大的条件下,最终铁精矿品位稳定在64.00%以上,尾矿铁品位保持在10.00%左右,其中磁性铁含量降低到4.11%,在贫连生体夹杂严重的情况下实现了磁铁矿的精确分离,达到了选厂设计指标,有助于炼铁的环保生产。说明磁选设备大型化能进一步提高选别指标,且运行平稳可靠,现场管理方便,设备维护量小,能耗低,应用前景广阔。