阿米巴经营模式下面向定制需求的生产线管理机制设计

胡盛强,刘晓斌,王新林

(1.广东财经大学工商管理学院,广东 广州 510320;2.广东财经大学国际商学院,广东 广州 510320;3.广东工业大学管理学院,广东 广州 510520)

1 引言

在当前“互联网+”背景下,为了满足客户日益增长的个性化、多样化需求,增加销售收益以及避免渠道冲突,部分生产商提供在线定制服务,如对于西装、T恤的在线定制,客户下单前先确定布料、款式、尺寸、图案及交货方式等,此外,珠宝、皮革、台历、电子产品等在线定制也比较普遍。上述产品中部分为易逝品,即价值随着时间推移而不断下降。在线定制业务模式下,订单需求随机性大、批量少、批次多、交货期快、各个订单质量要求可能有差异,当生产线管理机制较差或人员、设备等柔性水平较低、员工积极性不高时,各工序出错或返工的概率相比于一般商品更大,因而产出合格率具有随机不确定性。考虑生产线各阶段产出的随机性,相邻工序供需不匹配的可能性大,从而产生物料浪费成本、加急生产成本或导致交货延迟等,因此,各阶段应存在最优投产量。日本传奇经营之圣稻盛和夫提出了将领导力培养、现场管理和企业文化等管理难题集中予以解决的经营模式——阿米巴经营[1]。针对易逝品在线定制需求,为提高管理水平以及员工的自主性、积极性,解决好生产现场的成本控制、质量控制、生产进度控制等诸多问题,参考阿米巴经营模式,可设计针对车间的管理机制,具体如下:(一)培训员工,使其具有正确的价值观,能理解并接受阿米巴经营的理念。(二)将生产线组织划分成一个一个小集体,称之为“阿米巴”,在每个小集体中挑选阿米巴长,以各阿米巴长为中心制定目标计划,使组织中每个员工都主动参与经营并努力实现目标。(三)提高每个阿米巴组织的市场应变能力,建立与市场直接挂钩的分部门核算制度,贯彻“销售最大化,成本最小化”的原则。(四)针对半成品的供需,各个阿米巴之间进行交易和定价,通过相互博弈和寻求利润最大化实现投产量决策。(五)以各阿米巴组织获得的利润为基础提出绩效分配及激励机制。针对上述管理机制,本文提出并解决如下问题:(一)针对在线定制需求,如何构建阿米巴组织?客户订单交货要求对各个阿米巴产出合格率、生产成本、交易过程等产生怎样的影响?(二)各阿米巴分散决策和以车间管理部门为中心进行集中决策在管理机制设计方面存在怎样的差异性?(三)分散或集中决策下,基于计划投产量及承诺交货期决策,各个阿米巴的利润函数如何构建?存在怎样的博弈过程?(四)基于车间整体收益状况,如何设计针对各个阿米巴的绩效分配及激励机制?(五)承诺交货期、延期交货惩罚成本、各类价格及单位成本等对各阿米巴投产量决策及期望利润产生怎样的影响?

关于阿米巴模式的应用与在线定制服务、面向定制需求的计划决策与供应链协同、需求或产出随机的供应链契约协调等问题,主要研究成果如下:关于阿米巴经营模式的应用,刘方龙和吴能全[2]和余毅锟和石伟[3]采用案例研究方法,研究了基于阿米巴模式的企业内部激励及薪酬制度问题。斐霏和范松林[4]和李浩澜和包政[5]提出了在企业实践中如何应用阿米巴模式。关于面向在线定制的客户服务研究,Mathwick等[6]在网络交易服务和支付中设计了基于计算机的自适应定制系统,Lu等[7]对大型装配制造集成供应链系统的产品配置属性进行定义并考虑了客户偏好性,伊辉勇[8]研究了在线大规模定制环境下实现客户群体需求表达和表达方式结构化的途径。Thirumalai和Sinha[9]将在线定制分为决策定制和交易定制两个阶段,对两阶段客户满意度的影响因素进行了研究。Yoo和Park[10]分析了奢侈品牌在线定制中消费者感知价值与满意度以及满意度和忠诚度之间的关系。阿米巴经营模式下,员工工作积极、应变能力强,但鲜有研究者将阿米巴经营模式应用于提供在线定制服务的生产运营系统中。

关于面向定制需求或在线订单的计划决策与供应链协同问题,王旭坪等[11]针对B2C电子商务环境下的订单,以最小化订单履行时间为目标,构建了非线性拣选与配送联合调度模型。Liu Weihua等[12]基于大规模定制服务和物流服务时间的不确定性提出了供应链多目标程序调度模型。谢祥添和张毕西[13]针对网上定制市场,考虑需求具有数量和时间两方面的不确定性,采用作业成本法构建以承诺交货时间和产能为决策变量的优化模型。上述计划决策的研究都考虑了交货时间对于客户需求的影响,但未考虑交货期对于产出的影响。关于供应链协同或契约协调问题,Lyons等[14]提出了包含产品设计、生产计划、物流运输等节点企业信息共享的协同机制,邵晓峰[15]和Qin Yanhong[16]研究了大规模定制商与经销商的产品定价与交货期的协调问题,提出了佣金制契约。Fornasiero等[17]创建基于离散事件仿真的大规模定制供应链配置模型,分析供应链参与者协调模式与决策策略之间的一致性。肖迪和侯书勤[18]研究了C2B模式下电商企业的订购量承诺契约对于供应商产能决策及电商企业个性化定制努力程度决策的协调作用。上述研究仅考虑企业提供产品定制业务。关于在传统间接渠道销售标准产品,而在线上渠道提供定制产品,Xiao Tiaojun等[19]基于循环空间市场理论构建零售商主导的Stackelberg定价模型,分析制造商使用双渠道的动机与单位生产成本、边际销售成本以及与客户的适配成本等的关系。Batarfia等[20]将需求表达为关于两类产品价格、交货期、定制属性价值等交互影响的线性函数,研究价格、交货期决策以及添加在线定制渠道对于供应链各企业利润的影响。上述关于供应链协同及契约协调的研究考虑了大规模定制或在线定制需求的特点,但未考虑产出的随机性。

针对需求或产出随机的供应链契约协调问题,Gurnani和Gerchak[21]提出了供应商缺货惩罚和最差供应惩罚的协调合同,赵道致和吕昕[22]建立了基于风险共享的VMI协同模型,Güler 和Bilgi[23]提出了收益共享、回购和最差供应惩罚混合合同以及修正的收益共享和回购混合合同。He Yuanjie等[24]和He Yong和Zhao Xuan[25]分析了产出风险共担、回购合同等对多级供应链的协调作用,张文杰和骆建文[26]证明了收益共享、线性补偿金两种机制在协调供应链运作方面的有效性,凌六一等[27]分析了风险无共担、需求或产出风险共担等四种合同对农资投入及各方利润的影响。赵霞等[28]构建了分散以及集中决策下生产商与供应商的最优投产量决策模型,并提出了收益和产出风险共享协调契约。何波和张霞[29]为了应对供应商随机产出带来的风险,提出了制造商的数量柔性采购策略,分析了不同条件下制造商的订货决策,得出了制造商单源订货和双源订货的条件。上述研究考虑了需求或产出的随机性,但主要针对二级供应链,未涉及n级供应链的优化博弈及利益协调。

上述文献关于阿米巴模式、在线定制服务以及供应链契约协调等的研究,对本文有一定的指导和参考意义,但鲜有文献将在线定制需求与车间阿米巴经营模式的应用结合起来研究,未考虑运营作业系统内部面向在线定制的多级供应链博弈与管理机制设计问题。本文考虑易逝品在线定制需求特点,基于阿米巴经营模式及博弈论研究生产线管理机制设计以及计划投产量决策问题,提出的管理机制包括分散决策下的产出不足惩罚机制、集中决策下的资源共享机制以及基于惩罚成本及现货市场采购成本共担的绩效分配机制等。

2 研究假设与参数设置

2.1 针对定制需求的生产线管理机制设计及相关假设

(1)提供在线定制服务的生产商直接面对终端客户,接收客户订单。计划期内,生产商按照同类产品订单要求的质量、数量、交货期等要求对相关物料进行加工,实现产品定制并委托物流商交付给顾客。客户要求的交货期以及企业生产时间(即承诺交货期,为生产商决策变量)中包含了产品物流时间。

(2)基于阿米巴经营模式,根据产品工艺顺序及作业班组技能情况将生产过程分为相对独立的n个阶段,每个阶段视为一个阿米巴,各个阿米巴根据市场需求状况以及订单数量确定其产出价格和投产量,上一阶段阿米巴的半成品卖给下一阶段形成买卖关系。

(3)受运营作业系统中设备、员工、物料、工艺等因素的影响,各阶段的产出合格率具有随机不确定性。客户要求越紧急,生产时间越短,则产出合格率均值越低;若生产商延期交货,客户将收取惩罚成本,且延期时间越长,各阶段产出合格率均值越高,但惩罚成本也越高。延期必须在一定期限内,否则交易取消。

(4)比较前n-1个阿米巴初次投产过程的实际产出与下阶段的计划投产量,基于报童模型,若产出超过下阶段计划投产量,将产生过量合格品,对其折价处理。对于不合格物料,将回收利用并产生价值。当产出不能满足下阶段计划投产量时,针对各个阿米巴的分散及集中决策管理机制具有差异性:分散决策下,为了不影响最后一个阿米巴按期交货,对产出不足的阿米巴进行惩罚,下阶段阿米巴将惩罚所得用于从现货市场紧急采购半成品。集中决策下,车间统一安排,从现货市场紧急采购并加急生产。存在上述差异的原因是:集中决策下各类资源可统一调配,而分散决策下前n-1阿米巴不具备再次投产的条件,则接受惩罚。

(5)最后一个阿米巴组织直接对客户负责、向客户交货,考虑在线定制需求特点,初次投产得到的产出不会延期交货,若初次产出不能满足客户需求将安排再次投产,再次投产过程属于加急生产,单位生产成本、物料购买成本等比初次投产更高且可能导致交货延迟,为了避免客户投诉将对延期交货的数量给予价格折扣,延期交货时间越长,折扣越大。由于再次投产的数量一般较少,再次投产过程不存在不合格品。

(6)各阿米巴产出合格率相互独立且其方差与承诺交货期无关。越处于后阶段的阿米巴越占有主导地位。

(7)企业针对一线员工实行计件工资模式,因此,各类单位成本为常数,与生产时间无关。

(8)决策变量为各个阿米巴的物料计划投产量以及生产商承诺交货期。基于前后阿米巴的买卖关系,各个阿米巴的收益如下:产出销售收益、过量合格品收益、不合格品收益以及来自上阶段的惩罚收益;成本如下:上阶段物料的购买成本、生产成本,物料或产成品供应不足的惩罚成本以及现货市场采购成本。

(9)在上述假设条件的基础上,拟解决的问题如下:1)考虑客户订单要求及各类收益、成本等,构建分散决策下基于惩罚机制的各个阿米巴利润函数。2)以后阶段阿米巴为主导地位,基于斯坦伯格博弈理论构建计划投产量优化模型,分析最优解的存在性、唯一性。3)集中决策下,基于资源共享机制构建基于非线性多决策变量的整体期望利润最大化函数模型,分析并证明最优解的存在性、唯一性。4)基于惩罚成本及现货市场紧急采购成本共担机制提出针对各个阿米巴的绩效分配及激励机制。

2.2 模型参数设置

根据假设条件,对有关参数设置如下:

n:生产阶段数(即阿米巴的数量)。D:计划期内某易逝品在线定制需求数量,即Qn,为常数。T0:客户要求交货期。T1:交易能够进行的最晚交货期。T:生产商总生产时间(即承诺交货期),为生产商决策变量(为使交易能够进行,显然有:T0≤T≤T1)。cT:与延期交货有关的惩罚成本,当T0≤T≤T1时,有:cT=ψ(T-T0),其中ψ表示单位时间惩罚成本。Qi-1:第i阶段阿米巴的物料计划投产量(1≤i≤n),为各个阿米巴的决策变量。

3 分散决策下基于产出不足惩罚机制的各阿米巴计划投产量决策分析

分散决策下,产出不足惩罚机制意味着上阶段阿米巴初次产出合格品数量达不到下阶段需求,将面临惩罚,下阶段将惩罚所得用于在现货市场紧急购买物料。当i=n时,第n个阿米巴的利润函数为:

(1)

式(1)右边依次表示产成品收益、初次投产合格品数量不足时再次投产产生的收益、过量合格品收益、不合格品收益、初次生产成本、上阶段物料购买成本以及针对上阶段物料供应不足的惩罚收益与购买成本。

当2≤i≤n-1时,第i个阿米巴的利润函数为:

当i=1时,第1个阿米巴的利润函数为:

(3)

式(2)、式(3)等式右边各项表达的含义与式(1)类似。

对式(1)求期望,有:

(4)

上式中,Vn(D,Qn-1)=E(min(λnQn-1,D)),Vn-1(Qn-2,Qn-1)=E(min(λn-1Qn-2,Qn-1))。

令:Vi(Qi-1,Qi)=E(min(λiQi-1,Qi)),对式(2)求期望:

(5)

当i=1时,有:

(6)

分散决策下与承诺交货期有关的车间期望利润为:

(7)

(8)

(9)

证明:对E(π1(Q0))求一阶及二阶导数,有:

(10)

(11)

根据相关假设,有:

(12)

(13)

(14)

其中:

证明过程以及最优解的存在性、合理性与命题1类似,不再赘述。命题2表明,分散决策下,第i阶段阿米巴最优计划投产量与下阶段投产量的比值与其合格率分布以及前后阿米巴各类价格、成本因素等有关。

(15)

否则,有:

(16)

其中:

证明过程与命题1类似,不再赘述。

4 集中决策下基于资源共享机制的计划投产量优化分析

集中决策下,各个阿米巴作为整体追求利润最优,当某阿米巴提供的物料不能及时满足下阶段需求时,对其不再惩罚,而是基于资源共享机制,通过管理部门统一安排,从现货市场紧急采购所需物料并加急生产。对集中决策下车间整体利润等表达如下:

(17)

对式(21)求期望,有:

(18)

(19)

否则:

(20)

(21)

否则:

(22)

(23)

否则:

(24)

证明:对E(π)关于(Q0,Q1,…,Qn-1)求一阶导数,有:

(25)

(26)

(27)

E(π)关于(Q0,Q1,…,Qn-1)的HESSE矩阵如下:

(28)

对E(π)关于(Q0,Q1,…,Qn-1)求二阶导数及二阶偏导数(为节省篇幅,表达式省略),计算一阶主子式:

(29)

计算二阶主子式:

(30)

当3≤k≤n-1时,k阶主子式计算如下:

(31)

当k=n时,n阶主子式计算结果如下:

(32)

当k为奇数时,k阶主子式为负,当k为偶数时,k阶主子式为正,因此HESSE矩阵负定,即E(π)存在唯一极大值点,令式(25)至式(27)等于零,得到命题4。

集中决策下与T有关的车间整体期望利润为:

(33)

命题5:分散决策与集中决策承诺交货期相同时,各阶段阿米巴对应的最优计划投产量不全相等。

5 集中决策下基于惩罚成本及现货市场采购成本共担机制的各阿米巴绩效分配

(34)

(35)

(36)

为省篇幅,证明略。命题6表明,通过惩罚成本及现货市场采购成本共担机制可实现各阿米巴的利益协调。

6 算例及参数敏感性分析

6.1 算例分析

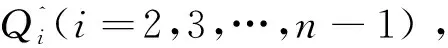

由表1及表2可知,不论对于分散还是集中决策,在可行域内,随着T的不断增大,折扣率不断下降,各阶段合格率均值不断提高,各个阿米巴及整体期望利润不断增大,但由于面向客户的惩罚成本呈倍数增大,生产商的总期望利润都先增大后下降,当T=6时,分散及集中决策下生产商的期望利润达到最大,即T=6为生产商做出的最优承诺交货期决策。表1和表2提醒各类生产商,当订单较多时不能因为过于赶工而降低产成品质量,否则的话可能得不偿失。当T=6时,分散与集中决策相比,除了第三阶段最优投产量相同外,其他各阶段集中决策的最优投产量更低、整体期望利润更大。由于T=6是企业从整体考虑做出的决策,面向客户的惩罚成本由企业承担,以下针对各阿米巴的图表分析中对应的总生产时间都为6天,不考虑给予客户的惩罚成本。表3是对分散及集中决策下各阿米巴及整体各类收益及成本等进行对比。

对表3分析如下:分散决策下,各个阿米巴的主要成本为物料购买成本和生产成本,但物料成本都高于生产成本。集中决策下,整个生产线的成本主要为物料购买、初次生产以及加急生产成本。集中决策下整体期望利润更高的主要原因是各阶段投产量下降,物料及总生产成本等比分散决策更小。

表1 分散决策下各阿米巴最优投产量及期望利润与承诺交货期的变化关系

表2 集中决策下各阿米巴最优投产量及整体期望利润与承诺交货期的变化关系

表3 分散及集中决策下各阿米巴收益及成本对比

为了验证命题1至命题5所示规律,当T=6时,通过MATLAB计算,得到图1至图6。

图1 分散决策下第一阶段阿米巴段期望利润与投产量的关系

图2 分散决策下第二阶段阿米巴期望利润与投产量的关系

图3 分散决策下第三阶段阿米巴期望利润与投产量的关系

图4 集中决策下整体利润与第一阶段阿米巴投产量的关系

图5 集中决策下整体利润与第二阶段阿米巴投产量的关系

图6 集中决策下整体利润与第三阶段阿米巴投产量的关系

由图1至图6可知,分散决策下,随着各阿米巴计划投产量的增加,对应的期望利润先增大后减小,从而在某个极值点存在最优值。集中决策下,生产线整体期望利润与各阿米巴投产量也存在类似的变化规律。上述变化规律验证了命题1至命题5。

6.2 参数敏感性分析

针对客户的单位惩罚成本、折扣率变化因子、各阶段合格率标准差、各类单位成本等对分散及集中决策都产生影响,以下将分析上述参数的影响大小(当某参数变化时,其他参数取值同算例6.1,保持不变)。

当ψ在0至6000之间等幅度变化时,得到表4。

由表4可知,分散或集中决策下,对于生产商而言,在可行域内,若ψ≤2000,T=8时总期望利润最大;若ψ=3000,T=7时总期望利润最大;若ψ=4000,T=6时总期望利润最大;若ψ≥5000,T=5时生产商总期望利润最大。表4说明,当承诺交货期影响产出合格率时,惩罚成本越低,生产商越可能延期。这一定程度上解释了部分企业不愿过于赶工的原因,即:赶工影响产出质量和生产成本。

由于算例6.1假定ψ=4000,即T=6时生产商总期望利润最大,以下针对各阿米巴投产量决策及期望利润的参数敏感性分析中都假定生产商总生产时间为6天,且不考虑给予客户的惩罚成本。

当折扣率变化因子θ在0至1之间变化时,得表5。

对表5分析如下:随着θ的增大,折扣率不断下降(即给予客户的折扣越大),分散决策下各阶段阿米巴的最优投产量不断上升,且上升幅度越来越大,第一及第二阶段阿米巴期望利润不断增加,而第三阶段阿米巴期望利润不断减少,由于减少的幅度超过了增加的幅度,整体期望利润不断下降(由于集中决策下存在与表5类似的规律,未列出相关表格,下同)。

当各阶段合格率标准差(σλ1,σλ2,σλ3)在(0.0025,0.005,0.005)和(0.01,0.02,0.02)之间呈等比数列变化时,得到表6,分析如下:分散决策下,随着合格率标准差的不断增大,第一、二阶段的最优投产量不断增大,且增加幅度越来越大,而第三阶段最优投产量近似等额下降;第一、二、三阶段的期望利润和总期望利润都不断下降。由表6知,合格率的波动性越大,前n-1个阶段计划投产量越高,对生产商越不利。

表4 生产商不同承诺交货期对应整体期望利润与单位惩罚成本的关系

表5 分散决策下各个阿米巴最优投产量及期望利润与折扣率变化因子的关系

表6 分散决策下各个阿米巴最优投产量及期望利润与合格率标准差的关系

7 结语

为了应对在线定制需求的多样化、高质量、快速交货等要求,生产商可基于阿米巴经营模式设计生产线管理机制。根据产品工艺流程等划分了阿米巴组织后,构建了各个阿米巴关于计划投产量及承诺交货期决策的期望利润函数,提出了基于惩罚机制的分散决策优化模型以及基于资源共享机制的集中决策优化模型,对各个阿米巴进行了绩效分配研究。本文的主要贡献及结论如下:(1)将阿米巴经营模式及供应链管理思想应用于生产线的多阶段计划决策之中,具有学术价值。(2)考虑生产时间影响各阶段产出合格率以及总交货成本,体现了创新性。(2)通过计算n阶HESSE矩阵行列式的值证明了集中决策下多决策变量模型最优解的存在性及唯一性,并给出了表达式。(3)基于惩罚成本及现货市场采购成本共担机制对各个阿米巴进行绩效分配,从而为进一步研究针对各个阿米巴的激励机制打下基础。(4)同一个阿米巴集中决策下的最优投产量小于分散决策,而集中决策的期望利润大于分散决策下各个阿米巴的利润之和。(5)整体而言,各阶段产出合格率波动性越大、单位加急生产成本越高,对企业越不利。本文对于阿米巴经营模式的应用、管理机制设计、多级供应链协调优化等可供有关人员参考。

本研究是根据产品流程将生产线各工序划分为相互串联的n个阿米巴组织,实际中,各个阿米巴可能既相互竞争又相互合作,针对定制需求除了投产量、交货期决策外还可进行价格决策等,且本文提出的管理机制只是方案选择之一,可能还存在其他更好的方式。考虑上述因素如何构建阿米巴组织,如何实现各个阿米巴最优决策及构建针对各个阿米巴的绩效分配及激励机制等,值得进一步探索。