废镍钼催化剂两段焙烧-水浸试验研究

刘贵清,张邦胜,王 芳,龚卫星

(江苏北矿金属循环利用科技有限公司,徐州 221006)

镍钼催化剂是石油精炼工业最为重要的催化剂之一,主要用于加氢脱硫、加氢脱氮、加氢脱金属和加氢裂化等,该类催化剂含钼量约3%~12%,含镍量约4%~10%,其余主要成分为γ型Al2O3。随着我国经济持续高速的增长,石油消耗量也持续增长,每年产生该类废催化剂数量达数万吨,并且不断增加[1]。目前,我国从国外进口的各种有色金属矿产逐年递增,资源短缺已经成为我国经济持续发展的一个瓶颈。因此,合理地对废钼镍催化剂进行综合回收利用,成为缓解我国金属资源短缺的重要途径[2]。本文采用两段焙烧-水浸的方式处理,使钼高效浸出,镍留在浸出渣中得到富集,使钼镍得到高效回收。

1 试验部分

1.1 主要试验材料和仪器

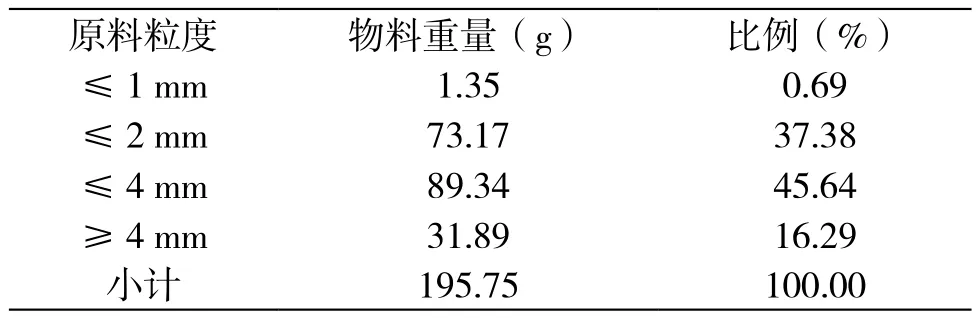

试验所用废催化剂来源于国内的废料公司,经筛选后,废料中条状占83.91%,球状占16.09%,其中条状物料为所要回收的。其物料粒度分布如表1所示。

表1 废镍钼催化剂原料粒度分布

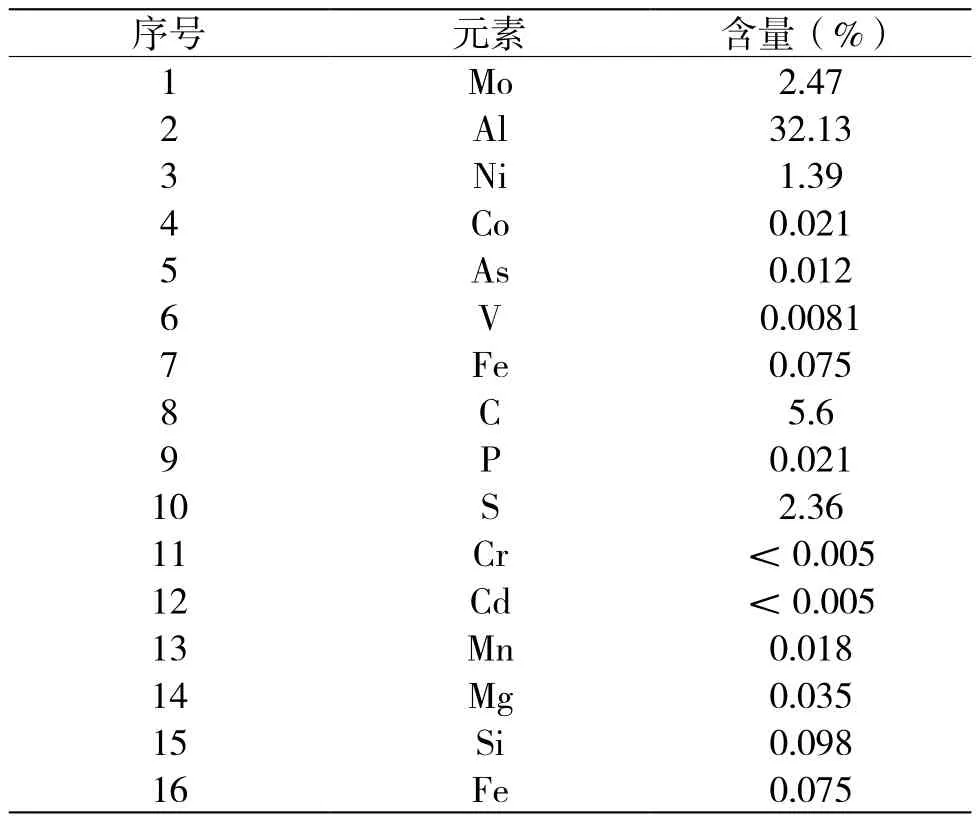

废镍钼催化剂的化学分析结果表明,废镍钼催化剂中含Mo 2.47%,Al 32.13%,Ni 1.27%,C 5.6%,S 2.36%。具体分析结果如表2所示。

表2 废镍钼催化剂主要元素化学分析结果

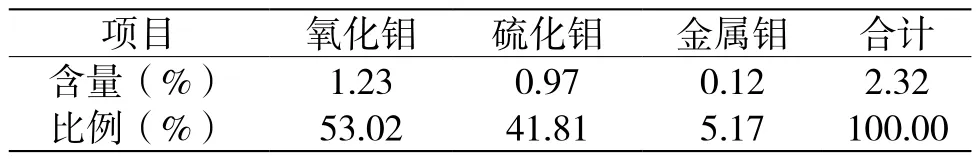

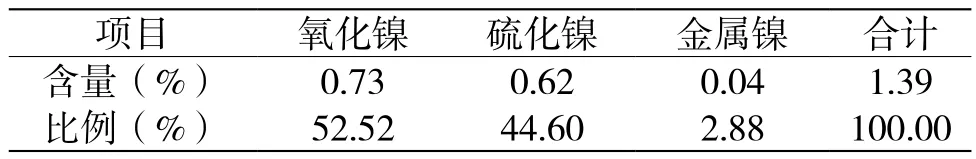

废镍钼催化剂中主要元素的物相分析表明,废镍钼催化剂中钼主要以氧化钼和硫化钼形态存在,如表3、表4所示,分别占53.02%和41.81%。其中,金属钼含量较少,仅占5.17%。镍主要以氧化镍和硫化镍的形态存在,分别占52.52%和44.60%。

表3 钼的物相分析

表4 镍的物相分析

1.2 研究方法

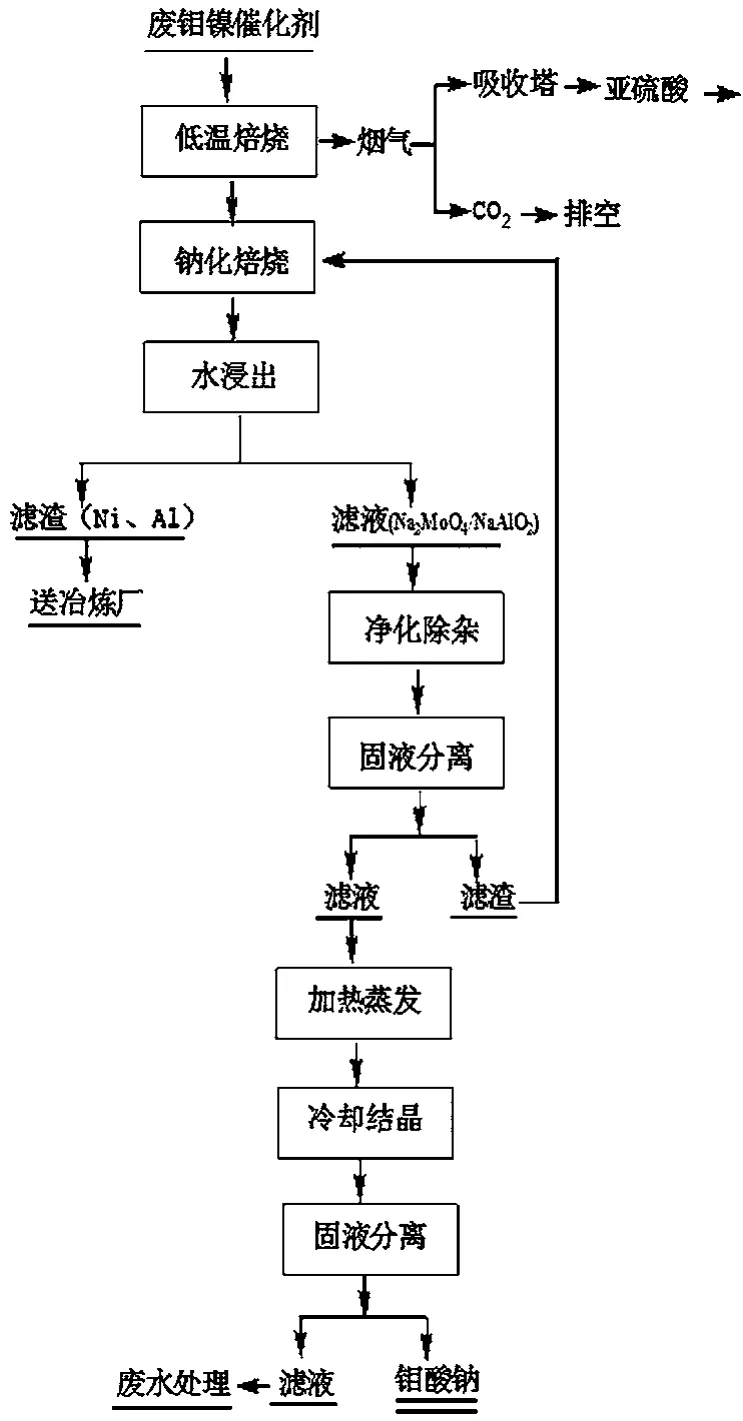

将废镍钼催化剂经一段低温氧化焙烧,烧掉废催化剂上的积碳积硫等物质,同时使废催化剂中的硫化物转化为氧化物。然后,进行二段焙烧,取一段焙烧料与碳酸钠按照一定碱料比混合均匀后,在高温下焙烧,使钼转化为可溶性的钠盐。再用热水浸取二段焙烧料,此时,可溶性钼盐和少量铝盐进入液相,而镍和其他金属元素留在渣中,实现了钼与其他金属元素的分离。其工艺路线如图1所示。

2 焙烧试验结果与讨论

2.1 一段低温氧化焙烧温度和时间对脱碳率、脱硫率等的影响

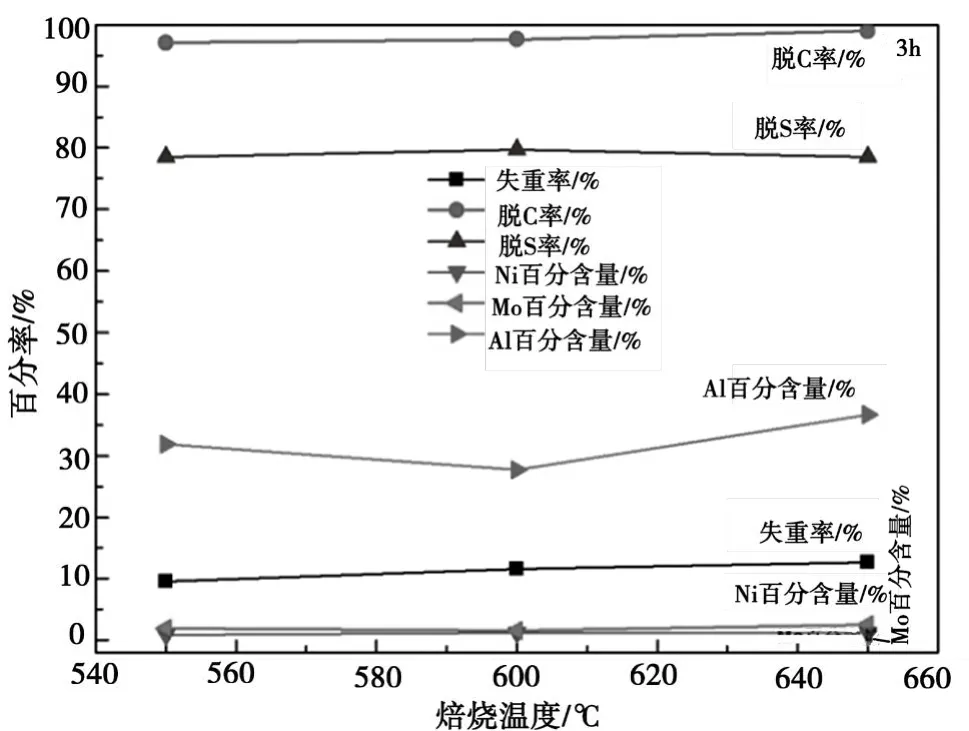

焙烧温度对焙砂质量、脱碳率以及脱硫率影响较大,在焙烧过程中积碳积硫转化为气体被吸收塔吸收,同时硫化物转化为氧化物。焙烧温度较低则氧化不充分,金属钼、硫化钼等物质转化不完全,影响钼的浸取率。焙烧温度较高则可增加反应速度,缩短反应时间,但增加了能耗。同时,温度低于795℃(钼的熔点)时,钼已经开始有显著的升华现象,减少钼回收量。因此选择550℃、600℃和650℃,焙烧时间3 h。焙烧温度对废催化剂脱碳率、脱硫率、失重率及钼、铝、镍含量的影响如图2所示。

图1 工艺流程

图2 焙烧温度(3 h)对失重率、脱碳脱硫率及金属元素含量的影响

由图2可以看出,焙烧时间为3 h时,随焙烧温度的升高,对脱碳率、金属含量影响不大,脱硫率在74%以上,失重率约12%。试验表明,比较适宜的焙烧温度是650℃。

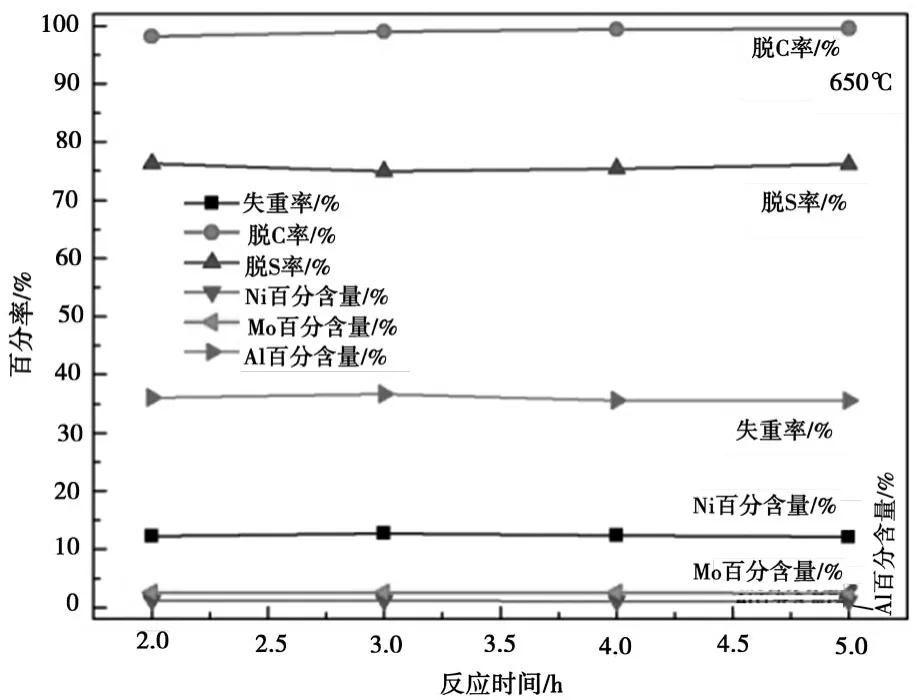

在焙烧温度为650℃时,焙烧时间对脱碳率、脱硫率、失重率及钼、铝、镍含量的影响如图3所示。

图3 焙烧时间对失重率、脱碳脱硫率及金属元素含量的影响

由上述试验可知,确定焙烧温度650℃时,焙烧时间2 h,脱碳率在99%以上,脱硫率在76%以上,失重率约12%,再延长焙烧时间,其焙烧效果不明显。综合考虑各因素,一段焙烧选择温度为650℃,焙烧时间2 h较佳。

2.2 二段焙烧温度和时间对Mo、Al浸出的影响

选择经一段焙烧后的废催化剂,焙烧后水浸1.5 h,液固比8,浸出温度85℃,研究焙烧温度、焙烧时间和添加剂无水碳酸钠对Mo、Al浸出的影响。

2.2.1 焙烧温度的影响

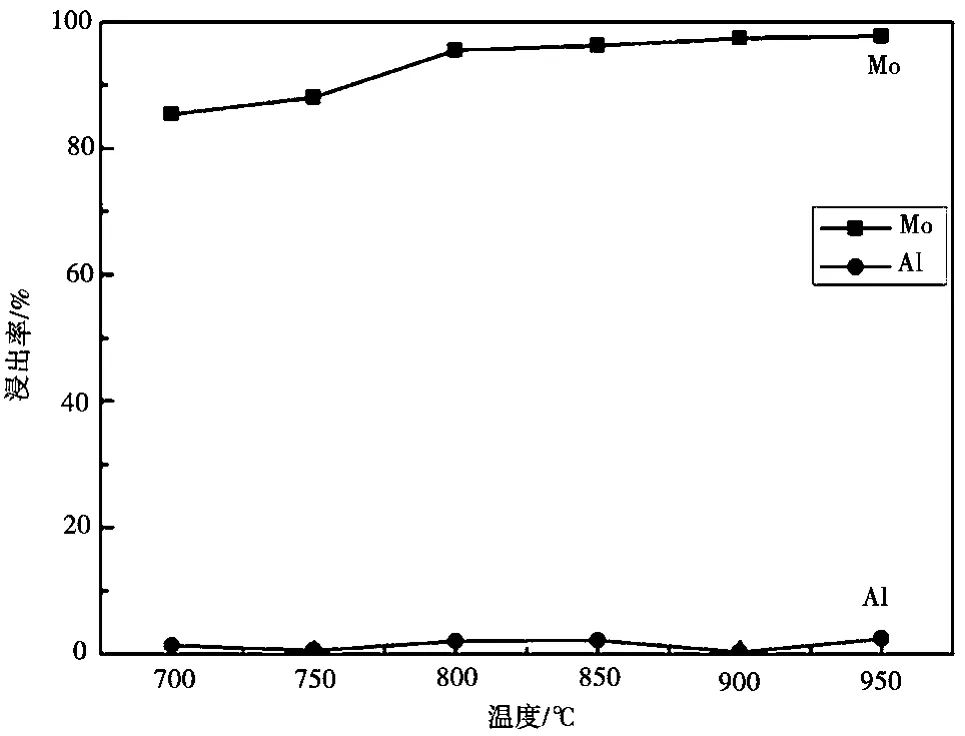

焙烧时间1.5 h,无水碳酸钠与焙烧中钼配入比为3,焙烧温度为700℃、750℃、800℃、850℃、900℃和950℃对Mo、Al浸出的影响如图4所示。

结果表明,焙烧温度对钼浸出率有较大的影响。焙烧温度过低(如700℃)时,焙砂中钼与碳酸钠的转化不完全,表现为钼的浸出率比较低,浸出液中铝含量仅为0.201 g/L。当焙烧温度太高时(如950℃),钼与碳酸钠转化已经完成,对提高钼的浸出率影响较小,此时铝浸出率依然维持在0.50%~2.50%范围,试验表明比较适宜的焙烧温度是800℃。

2.2.2 焙烧时间的影响

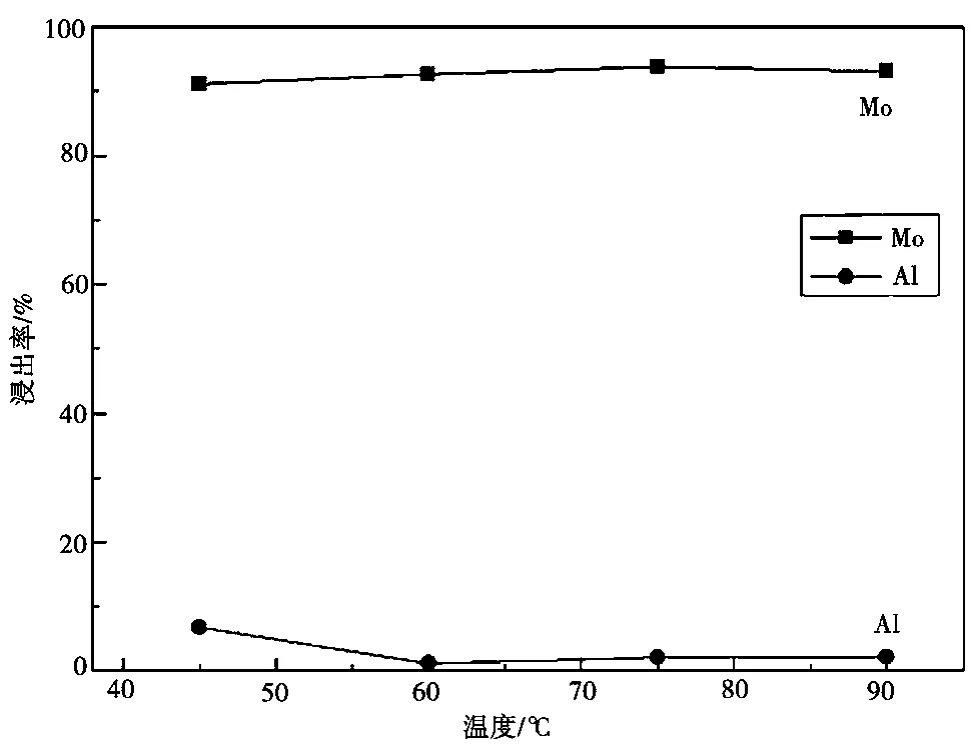

焙烧温度800℃,无水碳酸钠与焙烧中钼配入比为3,焙烧时间为45 min、60 min、75 min和90 min对Mo、Al浸出的影响如图5所示。

图4 钠化焙烧温度对Mo、Al浸出的影响

图5 钠化焙烧时间对Mo、Al浸出的影响

结果表明,焙烧时间对钼铝浸出率有较小的影响。焙烧时间为45 min时,钼浸出率已达90%,考虑到焙烧时间过短,焙砂中钼与碳酸钠的转化不完全,所以选择焙烧时间为75 min为宜。

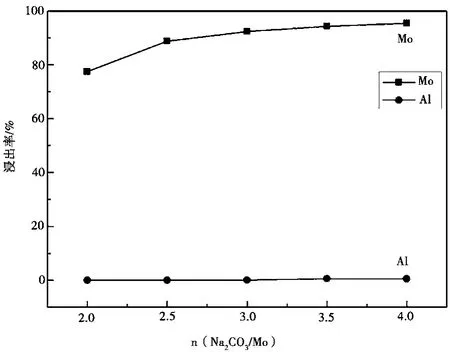

2.2.3 添加剂对Mo、Al浸出的影响

在焙烧中添加一定量的碳酸钠可以提高钼的转化率。碳酸钠在焙烧中与氧化钼反应生成可溶性的钼酸钠,而铝镍等金属元素不与碳酸钠反应。因此,用水浸的方法可实现钼与其他金属元素的分离。碳酸钠与焙烧中钼的摩尔比分别为2.0、2.5、3.0、3.5、4.0时,其对水浸出过程中钼、铝镍浸出率的影响如图6所示。

试验结果表明,废镍钼催化剂在马弗炉焙烧中加入碳酸钠对Mo的转化率有较大影响,当碳酸钠与钼的比为3.5时,钼浸出率已达90.00%,铝的浸出率较低,浸出液中铝含量小于0.50 g/L,镍基本留在渣中,实现了钼与其他金属元素的分离。

图6 添加剂对Mo、Al浸出的影响

3 浸出试验结果与讨论

3.1 液固比对Mo、Al浸出的影响

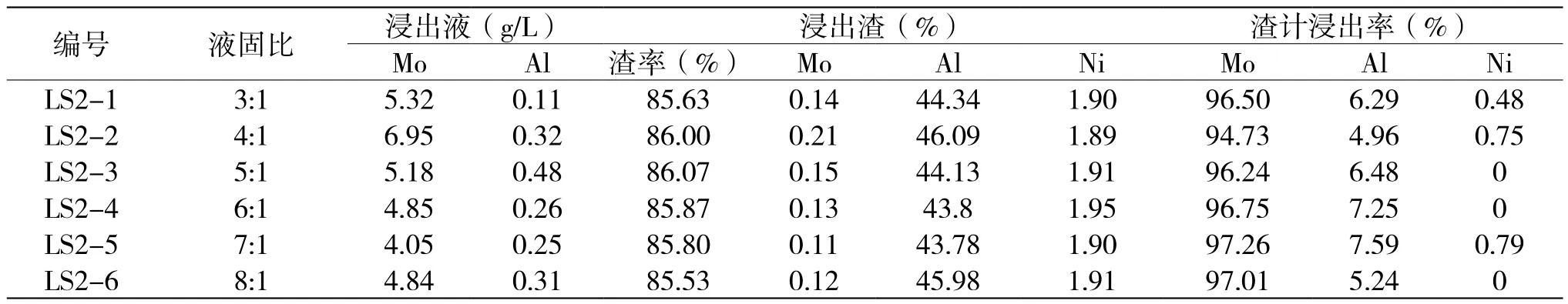

针对二段焙烧后的物料,设定浸出温度85℃,浸出时间 1.5 h,液固比为3、4、5、6、7和8对Mo、Al浸出的影响如表4所示。

结果表明,在其他条件相同的情况下,浸出过程中液固比对钼、铝、镍的浸出率影响较小,钼浸出率达95%,综合考虑碳酸钠用量、钼铝元素的浸取率、浸出液的处理及能耗等因素,最终选择的试验条件为:碳酸钠与钼的比在3.5,液固比为3:1时,此时钼浸出率在96%,浸出液中铝含量0.2~0.5 g/L,镍基本留在渣中。

3.2 浸出温度的影响

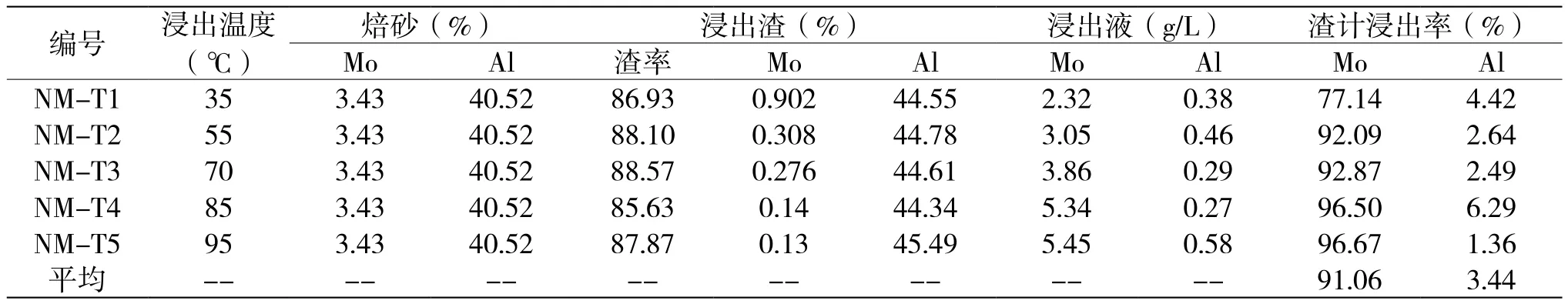

针对二段焙烧后的物料,设定浸出液固比3,浸出时间1.5 h,浸出温度为35℃、55℃、70℃、85℃和95℃对Mo、Al浸出的影响如表5所示。

结果表明,浸出温度越高,钼的浸出效果越好。浸出温度85℃,钼浸出率已达96%。当浸出温度为从85℃上升到95℃时,钼浸出率提高幅度很小而浸出液中铝浓度增大。因此,选择浸出温度为85℃为宜。

表4 液固比对Mo、Al、Ni浸出的影响

表5 浸出温度对Mo、Al浸出的影响

4 结论

针对废钼镍废催化剂,首先进行一段低温焙烧,然后进行二段高温钠化焙烧使废催化剂中的钼组分转化为水溶性的钼酸钠化合物,接着水浸出,经过固液分离,从而使其与其他组分分离。其中,镍富集在渣中,获得的镍铝渣可直接送相关冶炼厂提取其中的镍。

一段低温焙烧条件为:焙烧温度650℃、焙烧时间2 h;二段高温钠化焙烧条件为:焙烧温度800℃、焙烧时间75 min,碳酸钠与焙烧中钼的摩尔比3.5。浸出条件为:浸出温度85℃,液固比为3。

该法钼转化较完全,浸出率可达95%,浸出液中铝含量维持在0.10~0.50 g/L,碳酸钠用量少且浸出液中碱含量低。