发动机供应系统中汽蚀管自激振荡特性试验

刘 上,张兴军,程晓辉,赵瑞国,吕鹏翾

(西安航天动力研究所液体火箭发动机技术重点实验室,西安 710100)

0 引 言

在液体火箭发动机中,汽蚀管是常用的一种流量控制组件,具有良好的稳态特性,可以提高推力和混合比的精度[1],但其动态特性较为复杂。在汽蚀裕度较大的情况,还存在明显的振荡特征。在发动机中,汽蚀管的下游组件通常为燃烧室,汽蚀管的汽蚀自激振荡对燃烧室的正常燃烧过程可能带来意外扰动。另外,汽蚀管的自激振荡特性往往与所在的供应系统相关[2]。因此,有必要对汽蚀管在发动机复杂供应系统中的汽蚀振荡特性开展研究。

对于汽蚀管的工作特性,早期大多研究集中于汽蚀管的稳态工作特性和数值仿真[3-6]。对于汽蚀产生的振荡现象,近年来研究不断增多。Xu等[7]对汽蚀管的动态过程开展了两相流数值仿真,获得了汽蚀振荡频率的变化规律。赵东方等[8]通过高速摄像机观察了汽蚀文氏管在汽蚀状态下的非稳态特性,在稳态汽蚀情况下,汽蚀管也表现出高度的不稳定性,使得出口压力和流量存在非稳态的波动。Hitt等[9]对孔板在供应管路中的汽蚀不稳定现象进行了试验研究,分析了汽蚀振荡频率和振幅的变化。王国刚等[10]对汽蚀空泡溃灭过程产生的压力脉动冲击开展了试验研究。Zhang等[11]通过试验研究了汽蚀喷嘴产生的汽蚀噪声特性。

但文献中对汽蚀管在复杂液体发动机供应系统边界条件下的动态特性的研究很少,如何在液流试验台上合理地模拟大推力泵压式发动机的泵后管路系统的动力学边界条件,是一个有待解决的前题。

本文在相关文献基础上,合理模拟供应管路系统实际的动力学边界条件,着重研究了汽蚀管在复杂火箭发动机供应系统中的汽蚀振荡特性,开展不同汽蚀裕度下的汽蚀管自激振荡特性试验,分析其变化规律,为工程设计和相关分析提供参考。

1 试验系统设计

图1为试验系统原理图,发动机泵后供应系统包括了发动机主汽蚀管、主导管、主阀门、推力室头腔和喷注器。在不同的汽蚀裕度工况下,测量供应系统沿程各脉动压力测点的响应。

在发动机工作中,该供应系统的入口为离心泵,高速旋转的叶轮作为下游扰动的硬反射面,并且离心泵流道内流体的流速很高,离心泵近似为下游泵后供应系统的声学闭边界;供应系统出口为推力室的燃气腔,燃气的压缩性远大于液体推进剂,因此,出口边界近似为声学开边界。

为了模拟试验产品入口为声学闭边界,在试验产品入口设置大压降的节流组件,以反射大部分下游逆向上传的压力扰动波。为了增大其感抗和介质的流动惯性,将节流组件设计为细直径的节流短管和多孔整流栅相结合的形式,如图1所示。主导管内径为Φ96 mm,入口节流短管内径为Φ40 mm,长度为0.3 m,出口为60°的扩张锥角。整流栅上均布86个Φ5 mm小孔。在节流短管出口处设置脉动压力测点Δpik,在上游的试验台管路上设置脉动压力测点Δpio。为了模拟出口声学开边界,将推力室喷注器出口直接通外界,即为理想的声学开端。

汽蚀管上游主导管沿程设置3个脉动压力测点,沿流向代号分别为Δp1~Δp3。在汽蚀管下游主导管沿程设置4个脉动压力测点,沿流向代号别为Δp7~Δp10。主导管上脉动压力测点如图2所示,所有脉动压力测点均采用压电式脉动压力传感器。在汽蚀管的入口、出口处设置缓变压力测点,分别为piq,peq。在试验台入口管、节流短管、推力室氧喷前腔处设置缓变压力测点,代号分别为pio,pik,py。通过在试验台上游设置标准节流喷嘴流量计,测量汽蚀管的稳态流量。为监测试验中汽蚀管的振动情况,在汽蚀管下游平直段焊接振动测量块,设置轴、径、切三个方向振动测点,代号分别为a1x,a1y,a1z。由于推力室直径较大,在推力室氧喷前腔周向对称布置两个脉动压力测点Δpym1和Δpym2。在推力室顶部头腔上沿程布置三个脉动压力测点,沿流向分别为Δpyt1,Δpyt2,Δpyt3。

2 试验结果与分析

2.1 汽蚀管稳态特性分析

流体介质经过汽蚀管的收缩型面时,流速升高,静压降低。汽蚀管在汽蚀条件下,喉部处的静压达到当地温度下的饱和蒸汽压力ps,部分液体产生汽化现象。通过汽蚀管的质量流量达到对应入口压力的最大值。此时液体的质量流量qm可以表示为:

(1)

式中:Cd为流量系数;At为汽蚀管喉部截面积,m2;ρ为汽蚀管入口液体的密度,kg/m3;piq为汽蚀管入口的液体静压力,Pa;ps为液体在当地温度条件下的饱和蒸汽压,Pa。

在试验中,通过测量汽蚀条件下的流量和入口压力,可以反算出当前条件下的流量系数。

在临界汽蚀下的相对压力损失δi表示为:

δi=(piq-peqi)/piq×100%

(2)

式中:peqi为在给定入口压力下,汽蚀管临界汽蚀下出口处的压力。工程上一般通过稳态流量法判定汽蚀管的临界汽蚀点。

汽蚀管工作条件下的汽蚀裕度Δδ可表示为:

Δδ=δ-δi

(3)

式中:δ为汽蚀管实际的相对压力损失。

汽蚀管系数Ks也是表征汽蚀管工作特性的重要参数,反映了汽蚀管的流阻特性,表达式为:

(4)

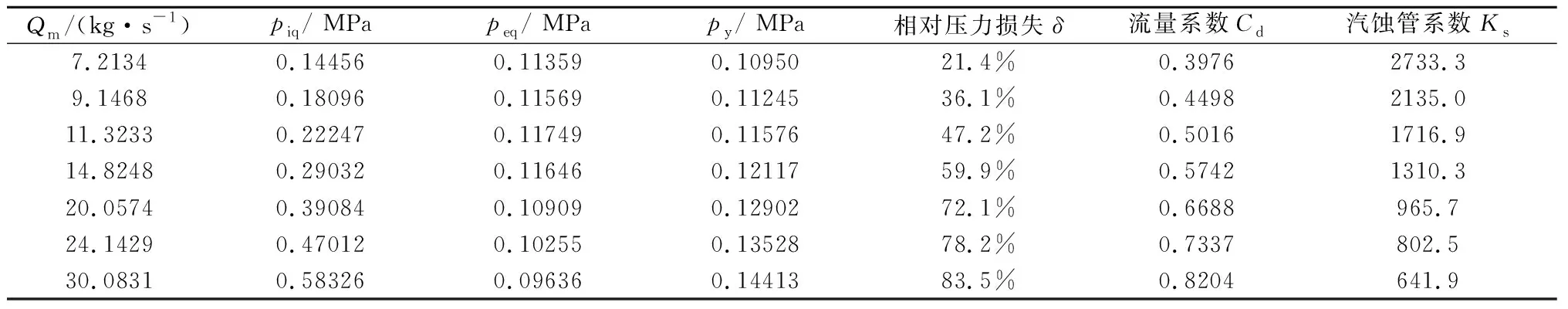

试验用汽蚀管喉部直径为Φ37.02 mm,入口收敛角为60°,出口扩张角为8°。在本试验开展之前,在高压大流量的工程标定水试中,通过稳态流量法判定该汽蚀管的临界汽蚀相对压力损失为16.7%,汽蚀管系数Ks为537.0 Pa·s2/kg2。

由于本文试验中供应系统的出口通外界,汽蚀管出口的压力很低,汽蚀管在不大的流量下,也易达到汽蚀条件。试验过程的稳态参数见表1,试验测量水温为20 ℃,对应水饱和蒸汽压为2.339 kPa。由表1可得,汽蚀管的相对压力损失δ均大于21%,明显超过临界汽蚀的相对压力损失,即都处于完全汽蚀状态。在流量超过14.8 kg/s的试验工况下,汽蚀管出口位置的静压peq甚至低于推力室喷前腔的静压值py。原因是大流量下汽蚀管出口的流速较高,导致静压降低明显,而推力室喷前腔处的流速较低,该位置处的静压接近总压。另外,当流量较小时,试验获得的汽蚀管流量系数Cd值也较小,这与某些流量计的规律类似[12],随着流量和流速的增大,流量系数逐步提高,汽蚀管系数也逐步减小。

表1 不同流量工况下汽蚀管缓变参数Table 1 Parameters of the Venturi tube under different flow rates

以表1中9.1 kg/s试验工况作为典型的汽蚀工作状态,汽蚀管流量和入口、出口缓变压力如图3所示。由图3可知,在汽蚀状态下,汽蚀管的稳态参数也存在一定幅度的波动情况,尤其是汽蚀管出口缓变压力的波动幅度明显大于汽蚀管入口压力的波动。流量的均值较为恒定,但也存在约±3.0%的波动。缓变参数表明汽蚀管存在明显的动态特征。

2.2 脉动压力时-频域分析

以典型的充分汽蚀工作状态9.1 kg/s流量工况为例,汽蚀管上游、下游主导管上一段0.3 s内的脉动压力时域数据如图4所示。由脉动压力时域曲线可知,汽蚀管下游脉动压力存在一定周期的明显波动特性。汽蚀管上游的脉动压力波动特性与汽蚀管下游脉动压力明显不同,且时域幅值也明显较小。

2.3 汽蚀自激振荡特性分析

从图7也可以看出,汽蚀管上游主导管上脉动压力幅值的分布规律,越靠近主导管入口,311 Hz

下的幅值逐渐递增,表明试验产品的入口边界达到了近似于声学闭端的边界条件。因此,整个供应系统的试验边界条件达到了入口近似声学闭端、出口近似声学开端的目的。

由图8可知,随着相对压力损失δ的增大(即汽蚀裕度的增大),汽蚀自激振荡频率减小,自激振荡幅值增大。在试验范围内,汽蚀管的自激振荡频率在220 Hz~310 Hz范围,自激振荡的相对幅值在0.566%~1.874%之间。但随着相对压力损失的持续增大,自激振荡相对幅值的增加受限。分析频率减小的原因如下:自激振荡频率由汽蚀管扩张段内空化气泡的柔性和下游供应系统的惯性共同决定,随着汽蚀裕度的增大,汽蚀管空化区体积增大,柔性增强,导致下游系统的耦合振荡频率降低。

2.4 汽蚀脉冲特性分析

由表1可知,在14.8 kg/s流量工况下,汽蚀管的相对压力损失达到59.9%,与16.7%的临界汽蚀相对压力损失相比,汽蚀裕度达到43.2%,汽蚀管处于一种深度汽蚀状态。此时汽蚀管上游、下游导管上一段0.3 s内的部分脉动压力时域数据如图9所示,对应时间内汽蚀管出口平直段的三个方向振动时域数据如图10所示。

由图9(a)可知,虽然汽蚀管下游管路存在大幅的压力脉冲尖峰,但是上游管路中脉动压力并无明显尖峰,表明汽蚀管空化区可以阻隔高频的压力脉冲。

在图10中,汽蚀管下游振动测点在压力脉冲尖峰出现的时刻也存在显著的振动冲击,其中a1y方向的瞬时振动冲击幅值高达45g,a1x和a1z方向的振动冲击幅值相对小,最高达到14g。表明汽蚀管下游的压力脉冲尖峰对下游导管的结构产生了很大的振动冲击。

分析该压力脉动和振动冲击现象,认为在深度汽蚀下,汽蚀管的空化区扩展至汽蚀管下游的主导管部位,而主导管中流体静压超过饱和蒸汽压,到达主导管内的空化气泡瞬时溃灭,产生了高频、高幅值的压力脉冲。文献[11]中,通过试验数据分析,也指出空化气泡溃灭产生的汽蚀噪声贡献了频谱中大部分的高频分量。

空化气泡溃灭产生的高幅压力脉动,对导管内壁面结构产生显著的振动冲击。因此,汽蚀管在工作中需避免出现过大的汽蚀裕度。根据本文的试验,汽蚀管正常工作时的汽蚀裕度应小于20%。

3 结 论

当汽蚀管处于充分汽蚀状态,汽蚀管下游脉动压力存在明显的振荡频率;汽蚀管自激振荡由汽蚀管本身及其下游供应系统共同决定的,是一种系统性的自激振荡;在试验条件下,汽蚀管的自激振荡频率在220 Hz~310 Hz范围;汽蚀管下游系统的自激振荡对汽蚀管上游系统无明显影响;随着汽蚀裕度的增大,汽蚀管自激振荡频率减小,自激振荡幅值增大;当汽蚀裕度过大时,汽蚀管下游出现大幅值的压力脉冲尖峰,并导致结构产生显著的振动冲击响应,汽蚀管正常工作时的汽蚀裕度应小于20%。可通过相等汽蚀裕度的相似原则,将本试验获得的规律应用至发动机供应系统设计与动力学分析中。