基于性能的车门内撑板轻量化设计

魏宇,乔敏,张延京

(陕西通家汽车股份有限公司,陕西 宝鸡 722405)

1 引言

在车门的设计过程中,我们的原结构方案对标丰田某一款车,CAE部门进行了性能分析,满足项目目标要求,但根据项目的轻量化目标分解,需车门总成继续减重。经过对车门总成结构的分析,本文将车门内撑板作为减重方向,对其结构进行结构优化。

2 原结构方案

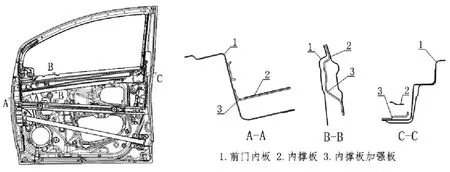

原车门结构方案采用内撑板和内撑板加强板焊接而成的内板撑板总成,其中内撑板材料为 B250P1,料厚 0.8mm,内撑板加强板材料为 B250P1,料厚 2.0mm,整个内撑板总成质量为2.62Kg。图1中的截面图表达了内板撑板总成与车门内板的结构关系。

图1 原结构方案

3 优化结构方案

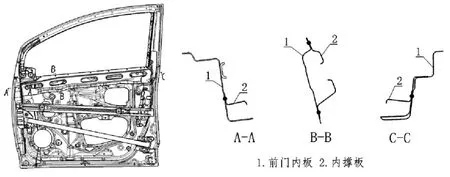

优化结构方案只采用内撑板,材料为 B250P1,料厚0.8mm,取消了内撑板加强板。相对于原结构方案:内撑板的下端和车门内板的焊点有所增加,内撑板的前后两端增加了翻边,并与车门内板的立面有焊接配合结构,整个内撑板与车门内板以及锁加强板形成了盒状腔体,同时在内撑板中间增加5个翻边孔,有利于提高刚度,同时可以起到减重效果,图2是内撑板与车门内板的配接关系,截面图中的圆点即是焊点。优化结构的内撑板质量为0.72Kg,仅一个车门通过内撑板轻量化设计比原方案减重了 1.9Kg,对整个车门总成的轻量化目标贡献很明显。

图2 优化结构方案

4 CAE性能分析验证

基于经验,车门内板撑板的结构变化对内板模态和车门腰线刚度影响较大,为此进行以下分析。

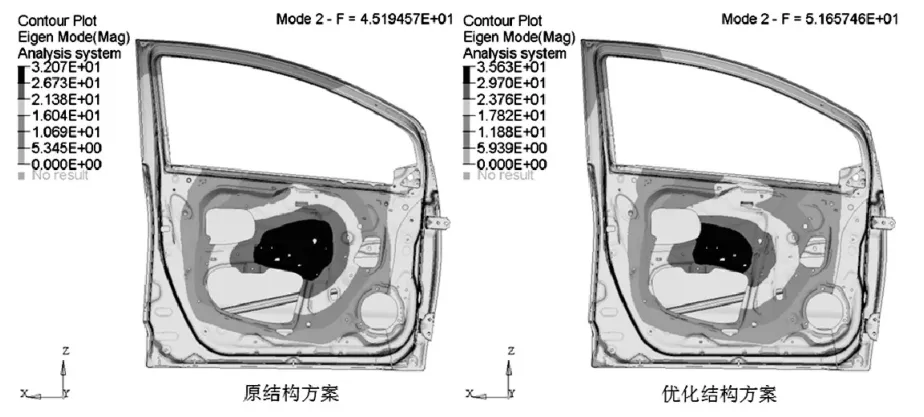

4.1 内板模态分析

约束:铰链车身侧螺栓孔和锁体鱼嘴中心的全部自由度。

加载:设置计算频率范围为1-100Hz。

分析结果见图3,优化结构方案的内板模态为51.7Hz,项目定义内板模态不小于30 Hz,内撑板的结构优化方案模态优于原结构方案。

图3 车门内板模态分析对比

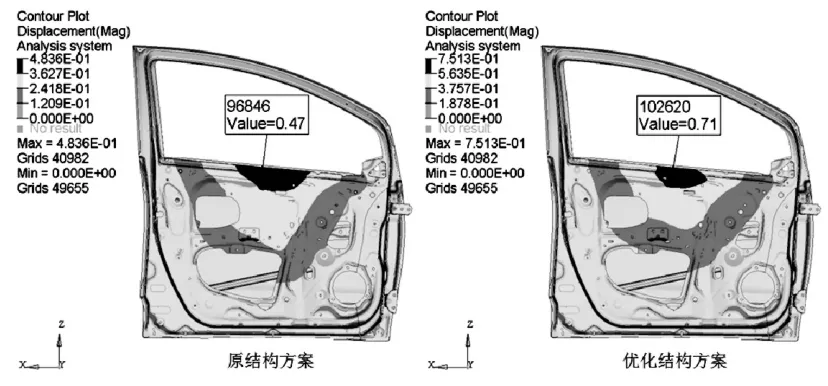

4.2 车门腰线刚度分析

约束:铰链与车身安装点处、门锁边三处约束全部自由度,每处约束区域为长75mm,宽25mm,上下约束距离C-line和T-line各35mm,中间约束在C-line和T-line距离的1/2处。

加载:在玻璃升降区域窗框边沿中部内板/外板处分别施加80N。

分析结果见图 4,优化结构方案的内板加载点位移为0.71mm,轻量化结构方案腰线刚度比原结构方案有所降低,但仍符合项目定义的位移不大于0.8mm目标值,轻量化结构方案可行。

图4 车门内板位移对比

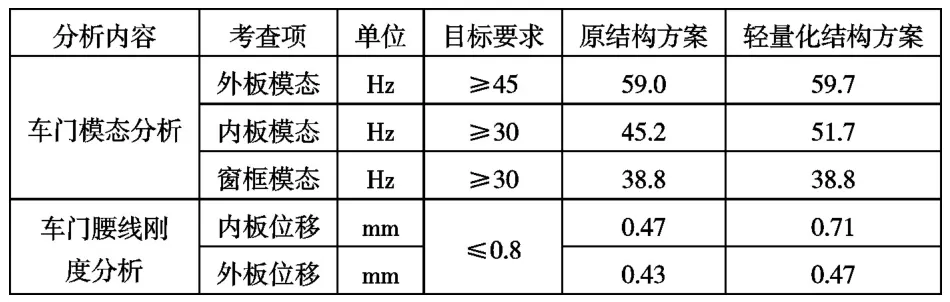

其他性能参数对比见表 1,轻量化结构方案的性能满足项目要求。

表1 CAE性能对比

5 结论

通过优化内撑板结构,结合CAE性能分析验证,在满足性能目标的情况下,轻量化设计可以实现车门的减重目标。