汽车同步器烧环成因及应对策略

樊智宏 何 翔 邹旭东

(麦格纳动力总成 格特拉克(江西)传动系统有限公司 设计工程部,江西 南昌 330013)

一、同步器工作原理及烧环三要素

同步器工作的基本原理是:在变速器换档过程中,换档拨叉将同步器齿套推向目标档位,然后,同步器齿套将同步环压在目标档位齿轮的锥面上,通过锥面摩擦做功使输入轴与输出轴转速同步。

由上述原理可推知,要造成同步器烧环,需要三个因素共同作用:

①输入输出端存在转速差;

②同步环锥面受到足够大的压力;

③压力持续作用时间较长。

二、同步器烧环原因分类

对应烧环三要素,驾驶、装配、制造和产品自身结构等方面原因均可导致烧环:

(一)驾驶员操作不当

正常情况下,换档之前,驾驶员须先踩离合器,将输入轴与发动机的联接彻底断开。有的离合器分离行程偏长,或者驾驶室地板上铺有厚厚一层地垫,驾驶者踩下离合器一段距离后,误以为已经完成离合器的分离,而实际此时输入轴与发动机并未彻底断开。这个时候如果驾驶员强行挂档,那么一端是强大的引擎,一端是沉重的车身,依靠小小的同步器是不可能将两端的转速同步的,长时间将同步器齿环压在齿轮锥面上,因持续摩擦生热产生高温,最终导致烧环。

(二)整车装配时换档拉线安装不到位

远程操纵的外换档拉线位置调整不对中,导致车辆即使在做空档溜车时,拉线也在通过内换档机构将同步器齿套往某个档位方向拉动,并把同步环压在对应档位齿轮的锥面上,从而导致烧环。

(三)内换档机构制造质量不合格

不同档位的内换档机构相互干涉,比如一档的换档机构跟三档的换档机构干涉,在挂进一档的同时,三档的同步器齿套也被推向三档,并使三档同步环长时间压在三档齿轮锥面上,这样也会导致三档的同步环磨损,甚至烧伤。至于是否发蓝,则取决于换档机构干涉时产生的压力大小。

(四)特定的变速器结构蕴含烧环风险

上述四种烧环原因,前三种原因(驾驶、装配和制造)简单明了,相对比较好控制,第四种不是很常见,只是一旦出现,如果没有深厚的理论功底和丰富的工作经验作支撑,技术人员往往会满头雾水,久攻不克,这就要严重影响实际生产交付了。所以本文接下来即以第四种烧环原因解析及其应对策略探究为重点,围绕一个同步器设计实例展开具体论述。

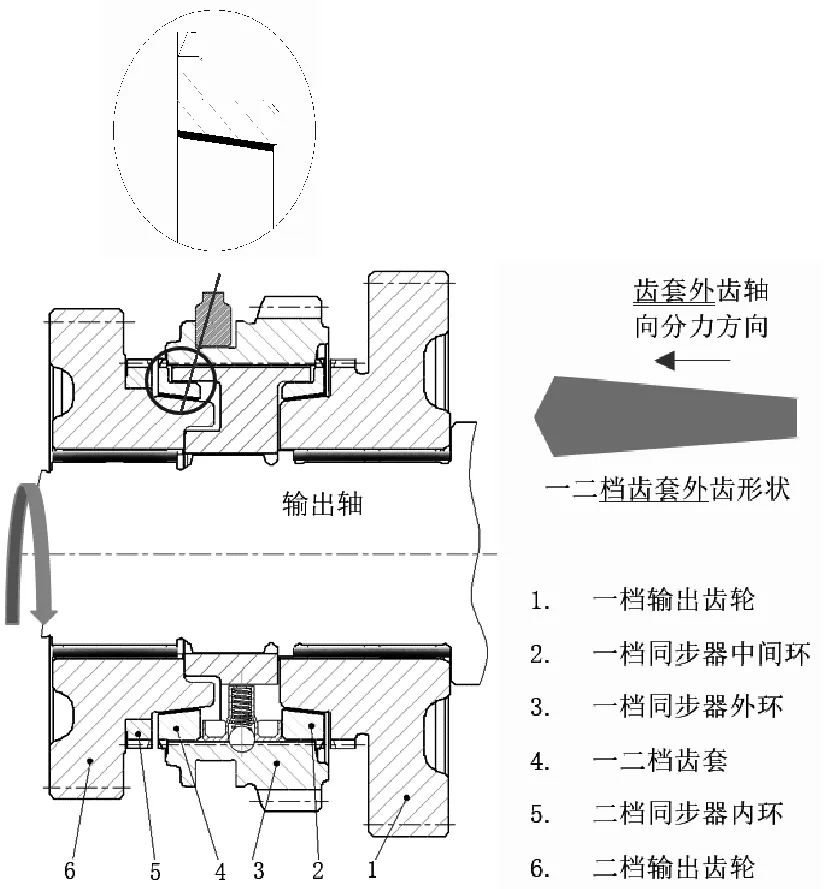

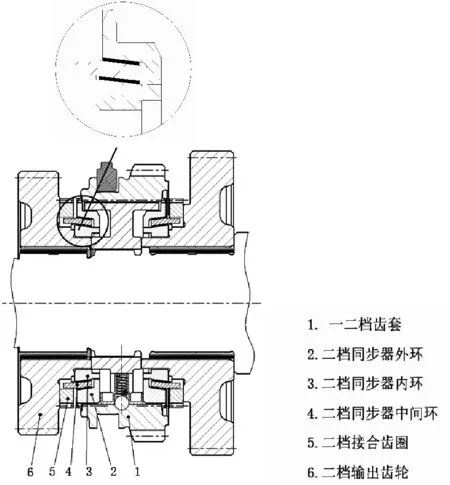

众所周知,同步器是汽车变速器的关键零部件,它的设计与汽车的换档性能及驾驶体验息息相关。随着客户车型的升级换代,发动机扭矩和功率逐步提升,离合器摩擦盘的惯量不断增大,一二档的换档力越来越大,致使客户驾驶体验难以接受。为改善换档性能,提高顾客满意度,拟将同步器一二档同步环结构由单锥(图1)改为双锥(图2)。

图1 单锥

图2 双锥

上图(图1)即目标前驱变速器的一二档齿轮及同步器布局图。该变速器倒档并未配置同步器,倒档输出齿轮同时又兼作一二档齿套,故挂倒档的过程即是将倒档惰轮向倒档输入齿轮和倒档输出齿轮(一二档齿套外齿)拨动的过程。为防止脱档,在倒档惰轮和输入输出齿轮的齿面均设有倒锥角(如图2)。该一二档同步器的原设计为单锥结构,升级双锥系统需要考虑的因素主要有以下两方面:

1.换档机构轴向间隙尺寸链核算:

①拨叉轴向间隙:0.55mm;

②拨叉与控制轴因制造误差造成的轴向位移:0.25mm;

③二档齿轮轴向间隙:0.40mm;

④输出轴轴向窜动:0.30mm。

换档机构轴向总间隙(窜动):

0.55+0.25+0.40+0.30=1.50mm

2.齿套齿面所受轴向分力(如图2所示):

①倒档齿轮传递的扭矩值:Tr=598Nm;

②啮合直径:d=97mm;

③倒档齿轮齿面倒锥角:β=0.5°;

④挂倒档后一二档齿套外齿(倒档齿轮)所受圆周力:Ft=2Tr/d;

⑤齿面所受轴向分力:

Fa=Ft×tan(β)

=2×598×tan(0.5°)/0.097

≈107.6N

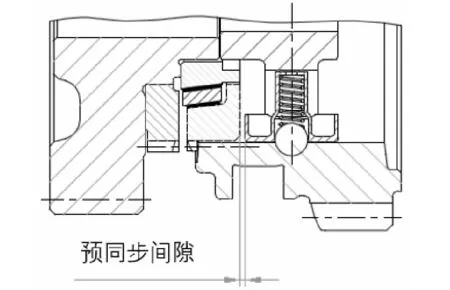

倒档啮合运转过程中,齿套外齿面受向左的轴向分力Fa推动,齿套向二档方向移动,此时变速器的内换档机构因轴向总间隙Δt太大(Δt>1.0mm)导致齿套不能精确地被锁定在空档位置。这种情况下,作用于外齿面上的轴向分力(10多公斤)就会趁虚而入,克服预同步单元弹簧力将齿套推向二档齿轮方向,移动与Δt相同的距离,进而导致预同步滑块越过预同步间隙推动同步环引发错误操作——完成预同步,并进入主同步阶段。此时的倒档尚处于啮合状态并未脱开,故二档输出齿轮与同步器之间存在着很高的转速差,也就是说双锥同步环的中间环与内外环有很高的转速差,此种情形容易引发锥面磨损和烧环。

考虑到之前的单锥系统量产多年并未出现烧环问题,为慎重起见,故升级为双锥环系统时设计上决定暂不作尺寸链修改,以观察是否真如理论预判那样会出现同步环磨损现象。

在实际样件生产阶段,整个试验过程进展顺利,很快就完成了同步器相关性能和耐久试验,表现优异。到小批试生产的时候,变速器下线作挂倒档测试,部分变速器出现通气塞冒白烟现象,接着做各档位换档测试就会发现挂二档有打齿问题。对通气塞冒白烟且二档打齿的变速器作拆解分析,发现二档同步环存在不同程度的磨损烧黑甚至发蓝。

将故障变速器的双锥同步环换成单锥环做下线测试,挂倒档冒白烟导致烧二档同步环的现象没有出现,再次换成双锥环,故障再现。这说明问题就出在双锥同步环上,而仔细检测双锥系统相关零件工艺尺寸,发现又全是合格的。在装有双锥同步环系统且所有工艺尺寸都合格的变速器中,挂倒档烧二档同步环继而打齿的几率为20%左右。将双锥烧环变速器与未烧环变速器进行比对,可发现烧环变速器换档机构的轴向总间隙Δt比不烧环的普遍大了0.3~0.5mm,这就印证了之前的理论推测:当挂好倒挡后,内换档机构因轴向总间隙Δt过大(Δt>1.0mm),作用于齿套外齿面的轴向力推动齿套越过预同步间隙在错误的时间完成了预同步和主同步动作。此时的中间环和内外环实际未同步,于是在轴向分(压)力的作用下,它们之间存在的高转速差直接引发了同步环的磨损烧黑甚至发蓝。

找到了双锥烧环原因,问题的应对策略自然也就有了。理论上,我们可以将内换档机构的互锁功能加强,让拨叉在挂好倒档之后可以将一二档齿套精确锁定在空档位置。但实际情况是:内换档机构结构复杂,轴向总间隙(Δt)尺寸链长,考虑零件加工的工艺经济性和大批量生产的要求,实际我们很难保证对滑动齿套的准确限位。因此,想通过提高零件制造精度的方式来解决烧环问题在大批量生产状态下实际很难行得通。那么,就只有另外一条路可走,即通过适当增大同步器系统预同步间隙来抵消内换档机构轴向总间隙过大的影响,具体方案如下:

1.缩短同步环分度凸台高度

2.同步环的中间环双面贴碳

就第1条措施而言,受变速器内部空间限制,该措施一般只能使预同步间隙增大0.3mm左右,而我们要抵消的间隙是0.3~0.5mm,所以仅靠第1条措施会大大改善但并不能保证彻底消除烧环问题,所以我们同时还要执行第2条措施,即同步环中间环双面贴碳(如图3)。

图3 同步环中间环双面贴碳

之所以要对同步环的中间环进行双面贴碳,其根本原因在于:同步器齿套受倒档齿轮轴向分力作用向二档方向(左)移动,推动二档同步外环将中间环及内环锥面压紧继而导致摩擦生热。中间环采取双面贴碳后,因碳层是热的不良导体,所以外环与中间环摩擦所产生的热量大部分会被外环吸收,从而导致外环膨胀

往左走;同理,内环膨胀推动中间环往右走;如此二者一综合,措施2实际可增大预同步间隙0.2~0.3mm。

综上所述,措施1增大预同步间隙0.3mm,措施2增大预同步间隙0.2~0.3mm,两条措施共同作用就可以抵消换档机构轴向总间隙超标0.3~0.5mm带来的负面影响,也就消除了该型变速器同步器齿环单锥改双锥所导致的烧环现象。