一种六档手动变速器的设计探讨

罗婷婷 邓小梅

(格特拉克(江西)传动系统有限公司,江西 南昌 330029)

1 前言

手动机械式变速器,也称为手动变速器。驾驶员通过换档操纵杆带动换档拨叉,拨叉通过改变变速器内部不同传动比齿轮副的啮合位置,达到改变转速和输出转矩的目的,装备有手动机械式变速器的车辆换档操作时需要离合器的配合完成[1]。

由于六速手动变速器可以比同级别的五速手动变速器获得更小的减速比,从而达到更高的变速器输出速度,所以在其他条件不变的情况下,配备六速手动变速器的车辆可以达到更高的车速,相同的工况下具有更好的燃油经济性。六速手动变数器因其档位分布更为精确,能够更好地适应各种路况,满足驾驶者的使用需求。

2 六档手动变速器的结构

该六档手动变速器为前轮驱动,主要由壳体、齿轮轴、同步器组件、轴承、换档装置和其他的小零件组成,相比自动变速器,手动变速器的零件少,结构简单,故障率低,维护方便。设计最大输入扭矩为250Nm,中心距71mm,总长370mm,重量38Kg,齿轮速比见表1。

表1 各档速比

2.1 确定齿轮布置方案

该六档手动变速器的齿轮传动系统如图1所示,包含一根输入轴、一根输出轴和倒档轴。从发动机侧看,档位从一档到六档依次按照从低档到高档的顺序排列,倒档齿轮布置于倒档轴上,发动机动力通过输入轴传递到变速箱各个档位齿轮,然后通过各档位的齿轮传递到差速器,再通过半轴传递到车轮,驱动车轮完成车辆的各种动作。

该变速箱中心距小,输入扭矩大,所以齿轮轴要承受很大的载荷,齿轮轴通过强力抛丸提高齿轮表面强度和耐磨性。为了提高传动效率,提高齿轮的精度,所有的齿轮的精加工都采用强力珩。

图1 六档手动变速器的齿轮传动系统

2.2 同步器系统布置

同步器是解决汽车在换挡操作中发动机转速与变速箱转速不一致的机械装置,它可以有效地避免挂不上档、消除换挡时的齿轮响声等,如果没有同步器,把一个慢速旋转的齿轮强行塞入一个高速旋转的齿轮中,肯定会发生打齿的现象。同步器由齿套、齿圈、齿毂、滑块和同步环等组成。同步环的锥面分成单锥、双锥和三锥,锥数越多,换档越平顺,同步器的价格也更高。

该六档手动变速器的1档和2档同步环采用三锥同步,粉末冶铜轴衬,增加换档的摩擦系数,在低档大扭矩的情况下更好的完成换档;3档、4档、5档、6档和倒档的同步器采用单锥同步,碳质内衬,可以满足使用要求同时降低成本。三锥和单锥的定义如图2。

图2 三锥和单锥

2.3 操纵机构设计

该六档手动变速器的操纵机构采用远距离操纵式,在变速杆与拨叉之间需用一套换档机构连接,换档机构设计成整体式,结构紧凑,换档效率高,换档性能优越。整车的换档拉线安装在换档机构的选档球头和换档球头上,选换档机构相互配合控制拨叉,拨叉作用在同步器上,完成变速器的换档。换档模式如图3。

2.4 壳体设计

图3 换档模式

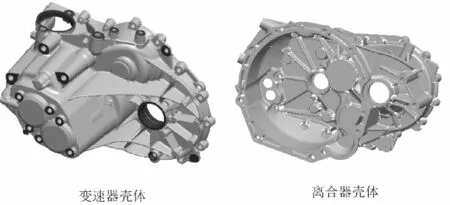

壳体是汽车变速器所有内外部零件安装的载体,并对变速器中的齿轮、齿轮轴等主要传动零件起着支撑的作用。为使整个齿轮传动系统能够按照理想的设计状态进行工作,其各零件在变速器壳体中的相互位置关系必须固定。该六档手动变速器分为变速器壳体和离合器壳体,如图4。

壳体是变速器中最大的零件,也是最重的,壳体的设计在满足强度的前提下尽量轻,壳体的未注壁厚尽量薄,现在铝合金的压铸壳体一般做到3.3~4mm,太薄了壳体容易变形,太厚会出现压铸缺陷。如果局部出现强度不够的情况采用增加加强筋的方式,这样可以有效的提高壳体刚度,防止变形。

图4 变速器壳体和离合器壳体

3 六档变速箱壳体的受力分析

变速器所有的零件都是装在壳体上,所以对壳体的受力分析非常关键。本文通过CAE分析建立有限元模型,见图5,模型包含变壳、离壳、悬置、轴承外圈、轴承挡圈及所有相关螺栓。首先对壳体材料进行设置,材料设置如表2[2],然后定义约束和接触位置的自由度,输入悬置及轴承孔的工况,最后输出计算结果。图6所示壳体的最大拉应力均小于评价指标值(140MPa)。

表2 材料特性

图5 模型

图6 壳体

4 结语

随着汽车的普及,广大消费者对手动变速器的要求越来越高,该六档手动变速器质量轻,换档性能优越,传动效率高,燃油经济性能卓越。