泡沫铝填充结构救生舱热-压力耦合冲击性能研究

沈佳兴, 徐 平, 于英华

(辽宁工程技术大学 机械工程学院,辽宁 阜新 123000)

煤炭生产行业具有高危险性,受到许多不安全因素影响如:瓦斯爆炸、煤尘爆炸、冒顶、透水等。据不完全统计,我国每生产100万吨煤炭约有3.1个生产人员付出生命[1-2],可见煤炭生产的安全性是一个亟需改善的问题。救生舱的概念从2006年首次被提出后就得到广大国内外专家关注,相关研究设计人员也做了大量研究。但是相关研究主要集中在采用传统方法设计、优化救生舱的结构和参数,其性能几乎已经达到极限[3-7]。为使救生舱的性能有根本性的提高,本文提出一种泡沫铝填充结构救生舱(下文简称泡沫铝救生舱),充分利用泡沫铝轻质、高比强度、高比刚度、隔热保温和抗冲击吸能的特点以期使救生舱的性能得到根本性的改善和提高。

泡沫铝是近些年来迅速发展起来的一种新型结构功能于一体的多孔材料。泡沫铝的压缩应力—应变曲线有一段长长的“平台”,因此泡沫铝可以在几乎恒定的压力作用下吸收大量的能量,为其成为高效的吸能材料提供了可能;闭孔泡沫铝由于结构中有密闭的胞体且胞体内部有密封的气体,可以起到很好的隔热作用,所以闭孔泡沫铝的导热率比密实基体金属要低8倍~30倍,其可以作为隔热材料应用;泡沫铝材料的阻尼是密实基体金属的5倍~10倍,可以作为减振材料应用[8-11]。为此将泡沫铝作为填充材料应用于救生舱的设计上,渴望为进一步提高救生舱的安全、隔热、轻质和舒适等性能提供新思路和新途径。

1 救生舱的结构设计

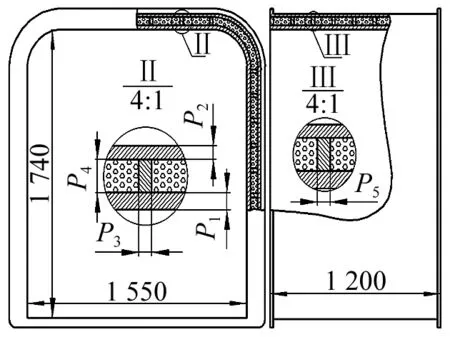

选用某型号救生舱为研究原型,并以其中一段舱体为研究对象,其结构如图1所示,主要结构包括:钢板蒙皮、法兰、纵向加强筋及横向加强筋,其内部尺寸为1 550 mm×1 740 mm×1 200 mm,钢板蒙皮厚为8 mm,加强筋为10#槽钢。泡沫铝救生舱的结构如图2所示,主要结构包括:法兰、外板、内板、泡沫铝填充体和纵向加强筋及横向加强筋,泡沫铝救生舱的内部尺寸与原型相同。外板厚为P1、内板厚为P2、泡沫铝厚为P4、纵、横向加强筋宽分别为P3、P5,具体尺寸如表1所示。

图1 原型模型Fig.1 Prototype model

图2 泡沫铝模型Fig.2 aluminum foam model

代号P1P2P3P4P5数值/mm3.555505.5

2 救生舱爆炸瞬态热分析

根据分析可知救生舱的结构和受到的载荷以及约束条件均具有对称性,因此为节约分析所需内存,提高计算效率。分析时只分析模型的一半并在剖切的对称面上施加结构对称约束来保证分析结果的准确性。

2.1 原型救生舱瞬态热性能分析

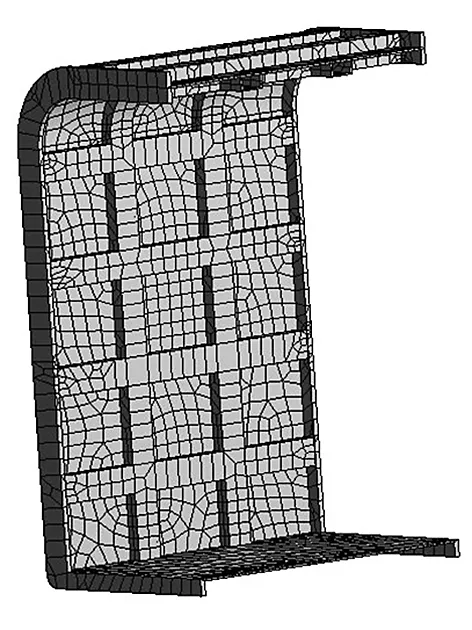

原型救生舱的材料为Q345R钢,密度7 860 kg/m3,弹性模量206 GPa,泊松比0.3,屈服强度345 MPa,强度极限510 MPa,线膨胀系数为1.2×10-5/K,比热容为460 J/(kg·K),导热率为50 W/(m·K)[7,12]。采用六面体划分网格,网格模型如图3所示,包含有41 371个节点和14 376个单元。井下瓦斯爆炸时所形成的高温是与瓦斯含量及与爆炸点的距离等因素不同而不同的,因此根据理论计算救生舱受的高温较为困难,但根据国家相关规定可知救生舱应该能够承受1 200℃下至少3 s的外界环境瞬间高温的能力[13-14]。

图3 网格模型Fig.3 Mesh model

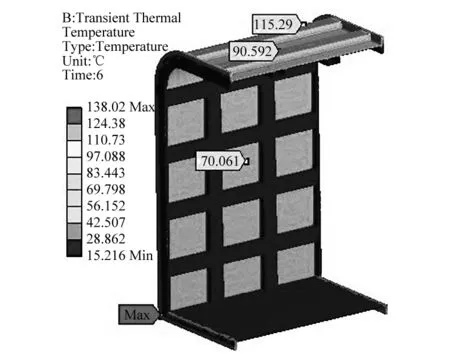

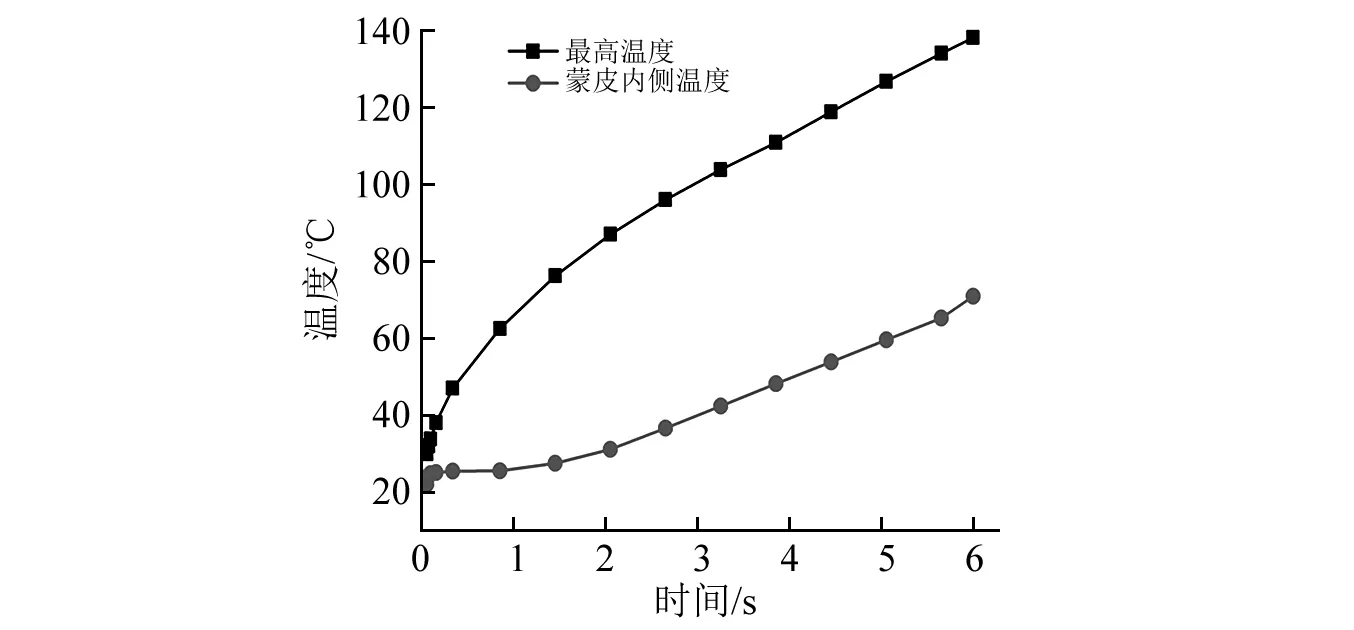

图4 原型温度云图Fig.4 Prototype temperature

为了提高救生舱的安全性,分析在该高温环境下3×2 s(2为安全系数[7])的热性能。在救生舱的侧板和顶板及法兰的外侧施加上述瞬态温度载荷,在舱体底面外侧施加25 ℃的地面温度载荷,在救生舱的内表面施加环境温度为22 ℃的Stagnant Air-Simplified Case边界条件。原型救生舱的温度云图和温度曲线如图4,5所示。

图5 原型温度曲线Fig.5 Prototype temperature curve

由图4可知原型救生舱的最高温度为138.02 ℃,出现在法兰底面边缘处,如图中MAX标记所示,救生舱的蒙皮外侧温度为90 ℃左右,蒙皮外侧的加强筋温度为115 ℃左右,蒙皮内侧温度为70 ℃左右。由图5可知原型救生舱的最高温度和蒙皮内侧温升略有不同,内侧温度表现为0~1.5 s内变化较缓慢,随后逐步升高直至74.026 ℃,而最高温度变化趋势为0~1.5 s内变化较快,随后上升趋势略有减缓。

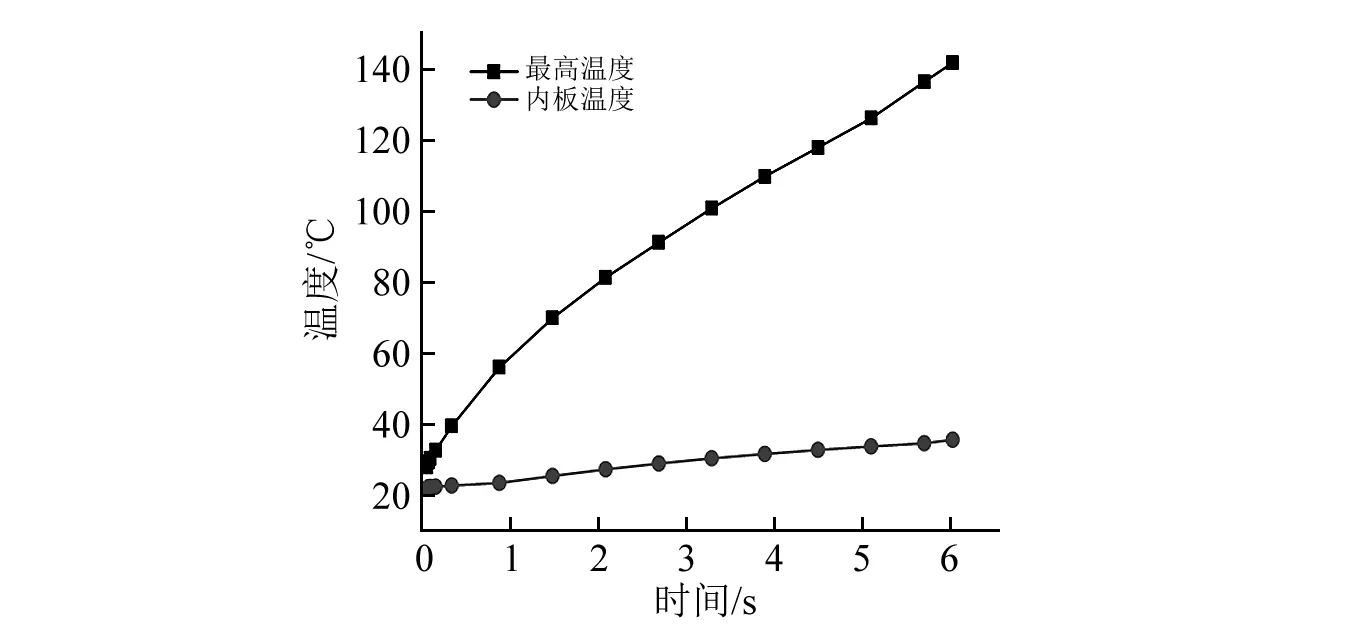

2.2 泡沫铝生舱瞬态热性能分析

泡沫铝救生舱的结构如图2所述,包括有外板,泡沫铝填充体及内板等结构。文中选用闭孔泡沫铝,其材料参数为:密度540 kg/m3,弹性模量12 GPa,泊松比0.33,抗压强度14 MPa,线膨胀系数2×10-5/K,比热容915 J/(kg·K),导热率15 W/(m·K)[8];而模型内,外板和加强筋为Q345R钢,其材料参数见2.1节。分析时模型均采用六面体网格划分,整体模型包含有82 553个单元,20 404个节点。泡沫铝救生舱的热载荷及热边界条件与原型救生舱相同。对泡沫铝救生舱的热性能求解计算后其温度云图和温度曲线如图6,7所示。

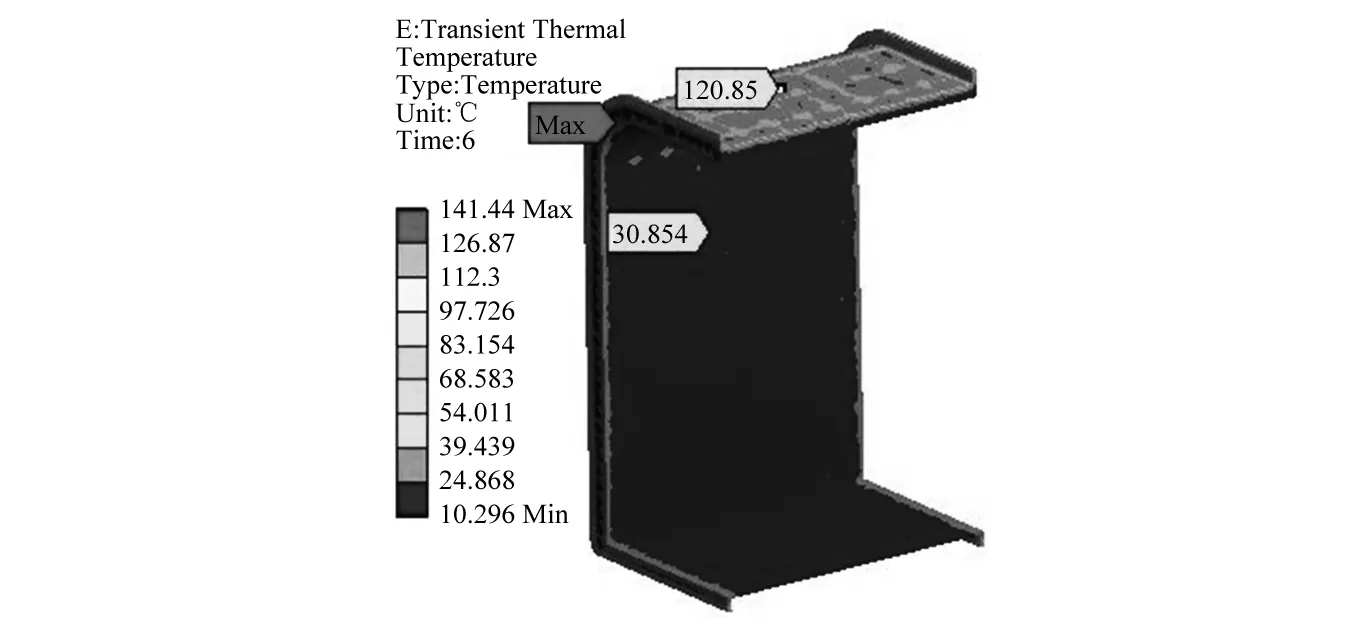

图6 泡沫铝温度云图Fig.6 Aluminum foam temperature

图7 泡沫铝温度曲线Fig.7 Aluminum foam temperature curve

根据图6,7可知泡沫铝救生舱的最高温度为141.44 ℃,出现在外板与法兰连接附近,如图中MAX标记所示。泡沫铝救生舱的最高温度比原型救生舱的略有提升,这是因为泡沫铝救生舱的外板厚度与原型蒙皮相比要薄一些,所以在相同的瞬态热能量冲击的条件下其温度要高。泡沫铝救生舱的外板外侧温度为120 ℃左右,内板温度为30 ℃左右,且分布较均匀。比较图5和图7可知,两种救生舱的最高温度变化趋势几乎完全一致,但泡沫铝救生舱的内板内侧温度变化缓慢,最高温度为35.622 ℃。泡沫铝救生舱内板温度与原型救生舱的蒙皮内板温度相比减小了51.88%,证明泡沫铝救生舱具有优异的隔热性能。

3 救生舱爆炸热-压力耦合冲击分析

3.1 救生舱爆炸热应力分析

救生舱受热后材料会发生膨胀而产生热应力和相应的变形,所以需要分析救生舱在瞬态热冲击载荷下的结构力学特性。

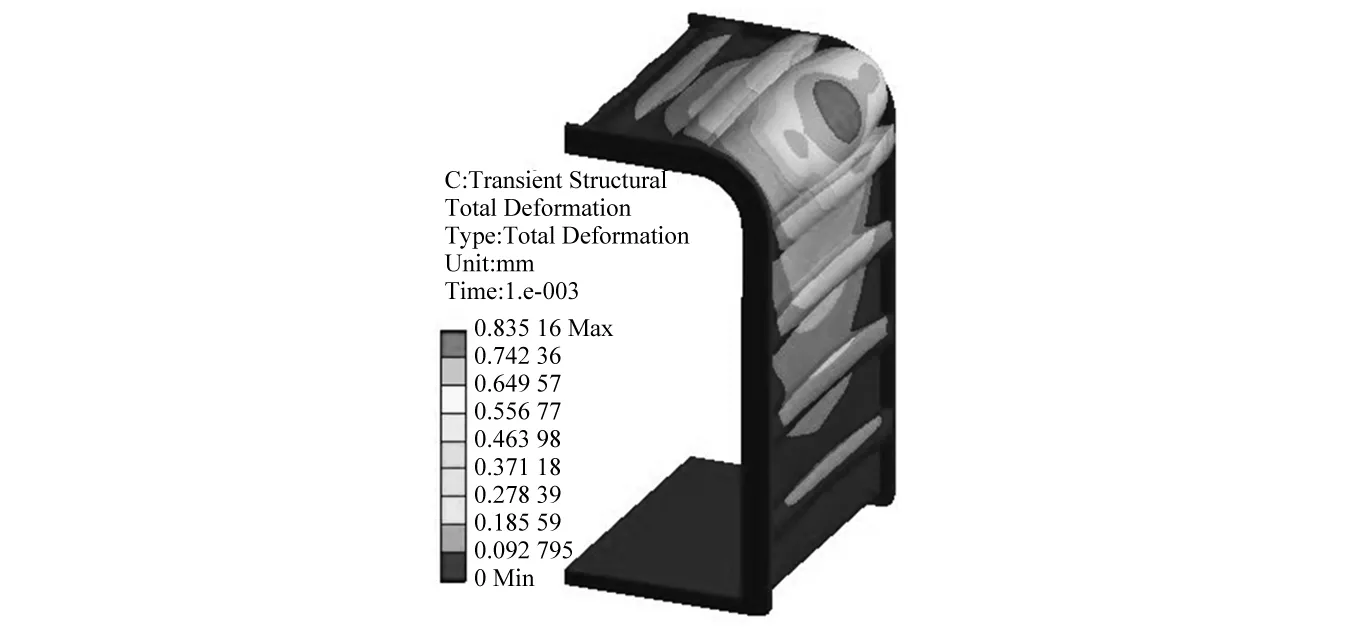

3.1.1 原型救生舱热应力分析

利用上文分析的热性能结果在Workbench软件中添加结构力学分析单元,并在舱体底面添加固定约束,为模拟两段舱体间的连接,在法兰连接面添加对称约束。求解后救生舱的热应力和热变形如图8,9所示。根据图8可知,当时间为3 ms时救生舱有最大热应力317.9 MPa,出现在法兰和蒙皮连接处,同时在加强筋的周围也出现了比较大的热应力。这是因为模型结构受热后会膨胀,但是由于蒙皮和加强筋及法兰的厚度不同(法兰厚度最大,加强筋厚度居中,蒙皮厚度最小)且法兰的连接面添有对称约束。结构受到热冲击时,蒙皮的膨胀趋势最大,其余两结构相对较小,蒙皮膨胀受到加强筋和法兰的挤压,所以在蒙皮与加强筋和法兰的联接处产生了较大应力。根据图9可知当时间为1 ms时救生舱有最大热变形0.835 16 mm,出现在侧板和顶板联接的过渡圆弧处,且变形方向为向外凸出。这是因为顶板和侧壁受热后均有沿着其所在平面方向的膨胀趋势,但侧板底部受到底面的约束所以只能沿侧板上测膨胀,并在圆弧过渡处两种膨胀趋势发生相互挤压产生最大变形。

图8 原型热应力Fig.8 Prototype thermal stress

图9 原型热变形Fig.9 Prototype thermal deformation

3.1.2 泡沫铝救生舱热应力分析

同理根据泡沫铝热性能分析结果在Workbench软件中添加结构力学分析单元,并在泡沫铝救生舱的相应位置添加与原型相同的结构约束。求解结果如图10,11所示。根据图10可知泡沫铝救生舱在3 ms时有最大热应力247.4 MPa,且主要分布在救生舱的侧板下部和顶板中部。根据比较可知泡沫铝救生舱最大应力比原型降低22.18%。根据图11可知泡沫铝救生舱在1 ms时有最大热变形为0.709 97 mm,出现位置与原型相同,且变形方向为向外凸出。,形成热变形的原因与原型救生舱的原因相同。通过比较可知泡沫铝救生舱最大变形比原型降低14.99%。

图10 泡沫铝热应力Fig.10 Aluminum foam thermal stress

图11 泡沫铝热变形Fig.11 Aluminum foam thermal deformation

3.2 救生舱爆炸热-压力耦合冲击分析

煤矿井下瓦斯爆炸瞬间会产生大量的高温、高压气体迅速向周围膨胀形成高温,高压的超压冲击波,因此非常有必要研究救生舱在热冲击和压力冲击耦合情况下的力学特性。

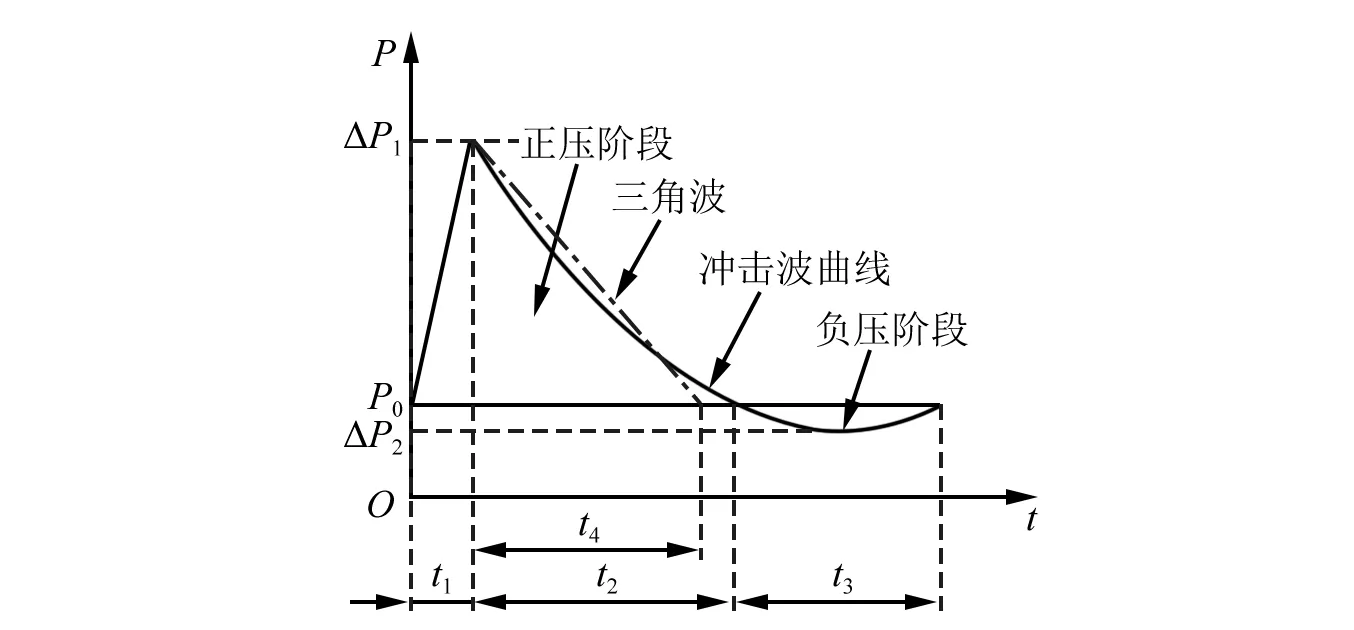

瓦斯爆炸形成的压力冲击波主要包括压力激增阶段t1、正压阶段t2、负压阶段t3,如图12所示,压力冲击破坏主要由正压阶段引起。由于压力冲击波在传播过程中遇到结构表面时会形成反射,反射波超压大小又与入射波超压峰值、入射角、结构刚度、面积大小等因素密切相关,因此计算结构实际所受压力较为困难。根据国家相关规定[13-14]可知井下瓦斯爆炸冲击波曲线可简化为线性下降的三角形冲击波压力衰减曲线如图12中点划线所示,t4为等效超压作用时间。根据规定要求可知救生舱的抗冲击压力不低于0.3 MPa,考虑到实际工况的复杂性分析时取超压峰值ΔP1为0.3 MPa×2(2为安全系数);t1取2 ms;t4应不小于300 ms,取300 ms[13-14]。

图12 爆炸冲击波衰减曲线Fig.12 Explosion shock wave attenuation curve

Q345为应变率敏感材料,所以救生舱在遭受爆炸形成的压力冲击载荷时必须考虑材料应变率效应的影响,材料的应变率效应通过Cowper-Symond模型来考虑,即:

(1)

泡沫铝的动态性能是随着泡沫铝基体材料、相对密度、孔穴结构(开孔,闭孔)、孔穴尺寸及孔穴形状等表征的不同,而表现出不同的特征。根据文献[12]可知泡沫铝的抗冲击特性受应变率的影响目前还存在争议。但文献[12]中DESHPANDE研究的泡沫铝种类、性能及其研究的应变率变化范围与本文中泡沫铝的载荷情况较为吻合,所以作者采纳DESHPANDE教授的研究结论,即认为本文中的泡沫铝材料是应变率无关的。

3.2.1 原型救生舱热及压力耦合冲击分析

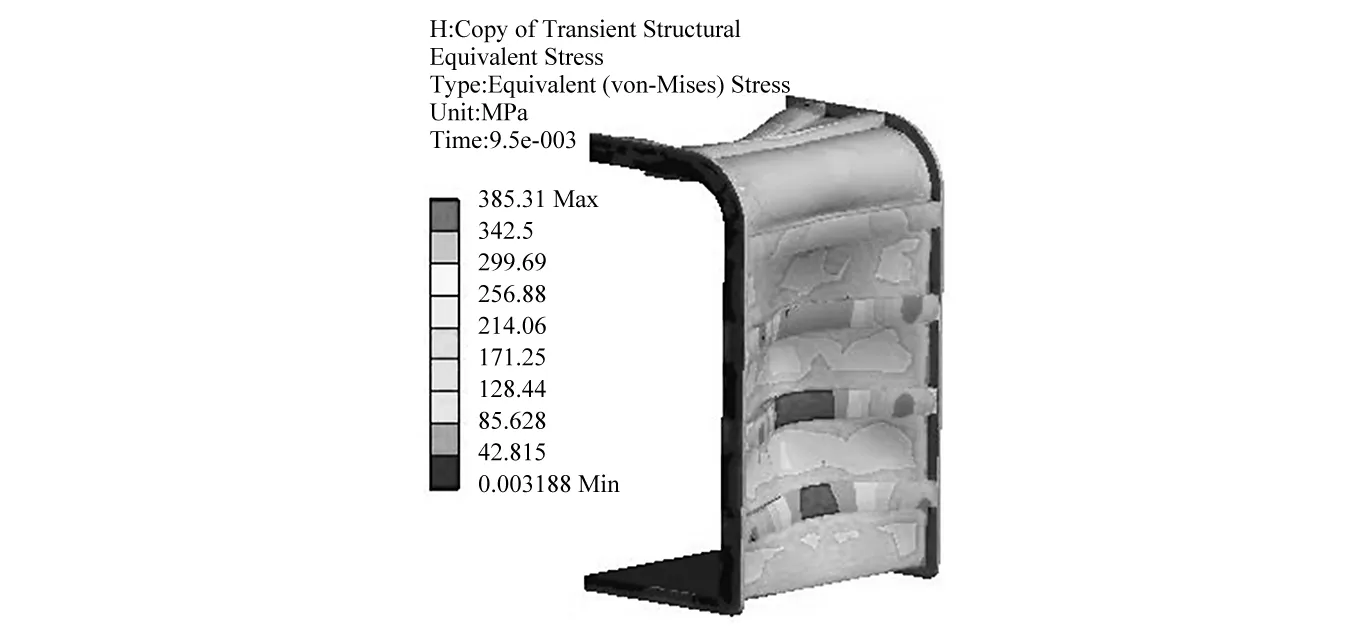

结合3.1.1节中分析内容,救生舱的约束和热载荷不变,在救生舱的侧壁和顶板及法兰的外表面施加上述线性下降的瞬态三角形压力冲击载荷,设置压力峰值为0.6 MPa,且t1=2 ms,t4=300 ms。设置总计算时间为0.302 s,迭代步长为0.5 ms。计算结果如图13,14所示。

根据图13可知原型救生舱在热和压力冲击的共同作用下在9.5 ms时在救生舱侧板的第三、第四条水平加强筋处有最大应力385.31 MPa,该最大应力已经超过材料的屈服强度,发生塑性破坏;根据图14可知在3 ms时在救生舱的侧板中部有最大变形3.706 1 mm,且变形方向为向内凹陷。模型形成与单纯热冲击相反的变形的原因是因为模型受到垂直舱体表面向内的爆炸压力冲击,模型有向内侧变形的趋势,且在3ms时原型舱体的最高温度约为25.24 ℃其热变形趋势较小,而该时刻的压力冲击导致的变形趋势要远大于热变形,两者耦合作用下模型产生内凹的变形。

图13 原型耦合应力Fig.13 Prototype coupling stress

图14 原型耦合变形Fig.14 Prototype couplingdeformation

3.2.2 泡沫铝救生舱热及压力耦合冲击分析

同理在3.1.2节分析的基础上在泡沫铝救生舱相应位置施加与原型分析时相同的压力冲击载荷,并设置求解总时间为0.302 s,迭代步长为0.5 ms,其余设置不变。结果如图15,16所示。

图15 泡沫铝耦合应力Fig.15 Aluminum foam coupling stress

图16 泡沫铝耦合变形Fig.16 Aluminum foam coupling deformation

根据图15可知泡沫铝救生舱在6 ms时在侧板的中下部的钢板有最大应力268.97 MPa,内部的泡沫铝应力为10.44 MPa,均未超过材料的屈服强度,通过与原型比较可知最大应力减小30.19%,证明泡沫铝救生舱的强度得到大幅度提升。根据图16可知泡沫铝救生舱在3 ms时有最大变形2.938 1 mm,出现位置与方向与原型救生舱耦合冲击下的分析结果相同,且其变形的原理与原型救生舱的相同。但比较两种结构救生舱的耦合冲击下的变形可知泡沫铝救生舱的最大变形比原型减小20.72%,证明泡沫铝救生舱的刚度得到大幅度提升。通过强度和刚度对比证明泡沫铝救生舱的安全性有了显著改善。

分别提取原型救生舱和泡沫铝救生舱在热和压力耦合冲击作用下的变形和应力时间历程曲线如图17,18所示。由图17可知两救生舱在相同的载荷下泡沫铝救生舱的变形波动时间明显缩短。图18中点A、B为压力和热冲击影响大小的分界点,点A、B之前压力冲击起到主导作用,之后热冲击起到主导作用。

图17 耦合变形Fig.17 Coupling deformation

图18 耦合应力Fig.18 Coupling stress

4 结 论

分别对两种救生舱作热-压力耦合冲击仿真分析,并将结果对比分析得到如下结论:

(1) 在相同的热冲击载荷下,泡沫铝内板最高温度比原型救生舱蒙皮内侧最高温度降低51.88%。证明泡沫铝救生舱具有优异的隔热性能。

(2) 在相同的热冲击载荷下,泡沫铝救生舱的热应力和热变形比原型分别减小22.18%和14.99%。

(3) 在相同的热及压力耦合冲击载荷下,泡沫铝救生舱的应力和变形分别降低30.19%和20.72%,证明泡沫铝救生舱的安全性得到显著提升。