基于声发射信号的精密外圆切入磨削加工时间优化及仿真

陆葳坪,姜晨,张奥君,程金义,王鹏

(上海理工大学 机械工程学院,上海 200093)

精密外圆切入磨削是应用十分广泛的一种加工技术,是一种非常重要的轴类零件加工方法,可以获得非常高的表面质量和几何精度。磨削质量往往决定工件最终的加工精度,其中,磨削加工时间作为一种重要的加工参数,是评价加工效率的重要依据。如何优化磨削过程中各阶段的加工时间,对磨削过程智能监控技术具有重要意义。声发射是材料局域源快速释放能量产生瞬态弹性波[1]的现象,它与工件有着密切的关系,是磨削过程监控的重要手段之一[2]。因此,如果能通过 AE(acoustic emission)信号来实现外圆切入磨削加工时间的在线优化,对磨削过程智能监控技术来说具有重要的应用前景。

刘贵杰等[3]利用AE信号对磨削表面进行了在线监测;高宏力等[1]基于动态树理论利用AE信号对刀具磨损情况进行了监测;郭力等[4]模拟了磨削烧伤情况下AE信号的特征;König等[5]通过试验进行了工件去除率及表面粗糙度的AE信号关系的研究;Monici等[6]通过试验研究了不同的切削液对于AE信号的影响。在功率信号和振动信号基础上,增加AE信号,从而控制工件的切削热以及砂轮磨损情况。Sutowski等[7]通过图像分析的方法对外圆磨削砂轮磨损的AE信号进行了研究,建立了非接触式磨削监测系统。

在进行外圆切入磨削精密加工过程中,工件的磨削质量与效率主要取决于机床操作者的技术水平,难以对磨削过程进行定量描述,在指导实际加工过程中具有一定局限性。为了在磨削过程中提高加工效率及改善加工工艺流程,本文根据AE信号产生机理并结合传统的磨削技术,建立了AE信号RMS(均方根)曲线,并通过磨削过程各阶段实际去除量的计算、稳定后节点的判定以及加工时间的再分布计算,提出了一种外圆磨削加工时间的优化算法,从而保证在总去除量不变的情况下缩短加工时间,提高加工效率。

1 磨削过程各阶段加工时间优化算法

首先建立磨削过程各阶段AE信号均方根值模型,然后分别算出优化前后各阶段的去除量。根据优化后半精磨阶段、光磨阶段的去除量算出优化后粗磨阶段的去除量。根据优化后粗磨阶段的去除量算出优化后粗磨阶段的加工时间。通过优化后各阶段加工时间生成优化后各阶段AE信号RMS曲线,与优化前各阶段AE信号RMS曲线进行对比,取得了预期的优化效果。

1.1 磨削过程各阶段AE信号均方根值模型的建立

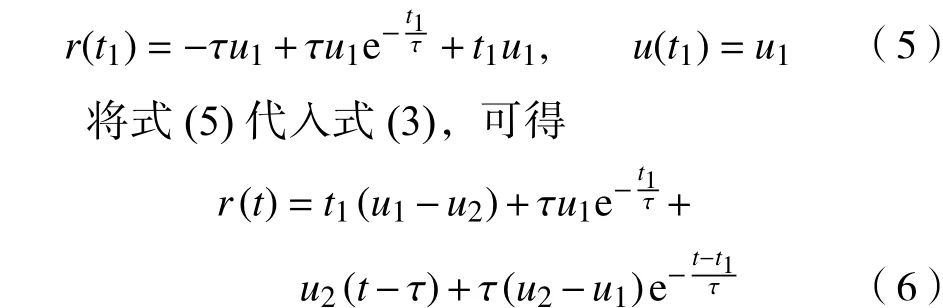

由于磨削过程中的磨削系统误差以及砂轮磨损会导致数控指令进给速度和实际进给速度存在差异,因此,对各阶段建立磨削系统控制式[8-10],其表达式为

对式(1)通过非齐次线性微分方程进行变换,可得

式中:c1,c2为常数;r为材料去除率;t为加工时间。

粗磨阶段开始,此时的进给速度由0变为u1,由此可得

粗磨阶段结束,半精磨阶段开始,此时的进给速度由u1变为u2,由此可得

半精磨阶段结束,光磨阶段开始,此时进给速度由u2变为0,由此可得

分别对式(4),(6),(8)进行求导,得到粗磨阶段、半精磨阶段及光磨阶段的AE信号RMS曲线的变化表达式

1.2 磨削过程各阶段实际去除量的计算

根据磨削过程各阶段AE信号RMS曲线,计算优化前粗磨阶段(0~t1),半精磨阶段(t1~t2),光磨阶段(t2~t3)的去除量 r1,r2,r3,可得

根据磨削过程各阶段去除量即可算出优化前的总去除量

1.3 磨削过程各阶段稳定后节点的判定

当半精磨阶段加工时间为t1~t2时,计算半精磨阶段曲线斜率

当第n1次计算斜率K2( )的绝对值小于等于常数Th时,即达到稳定,此时,半精磨阶段时间变为t1~t6,

当光磨阶段加工时间为t2~t3时,计算精磨阶段曲线斜率

当第n2次计算斜率K3( )的绝对值小于等于常数Th时,即达到稳定,此时,精磨阶段时间变为 t~t,

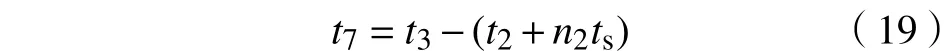

1.4 磨削过程各阶段加工时间的再分布计算

根据半精磨阶段、光磨阶段达到稳定后的节点即可得出优化后半精磨阶段、光磨阶段的加工时间,从而算出优化后各阶段的去除量。

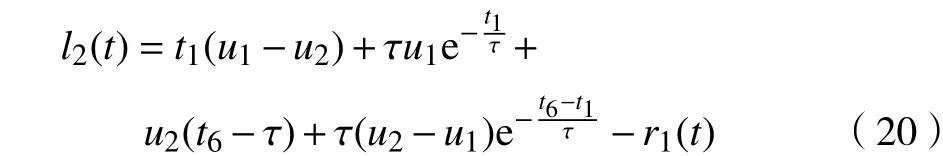

优化后半精磨阶段加工时间为t5~t6,半精磨阶段去除量

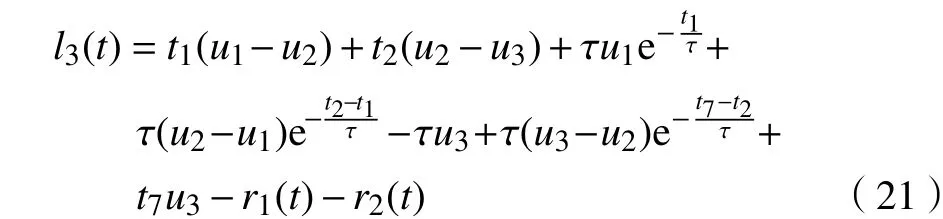

优化后光磨阶段加工时间为t6~t7,精磨阶段去除量

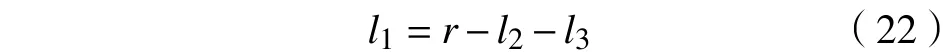

因总去除量r保持不变,根据优化后半精磨阶段、精磨阶段及光磨阶段的去除量可知优化后粗磨阶段的去除量

由优化后粗磨阶段的去除量l1算出优化后粗磨阶段的加工时间t5。

此时,优化后磨削过程各阶段的加工时间变为粗磨阶段(0~t5),半精磨阶段(t5~t6),光磨阶段(t6~t7)。

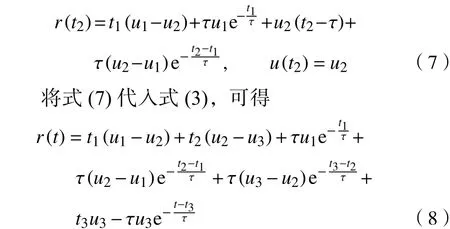

2 磨削过程各阶段加工时间优化流程

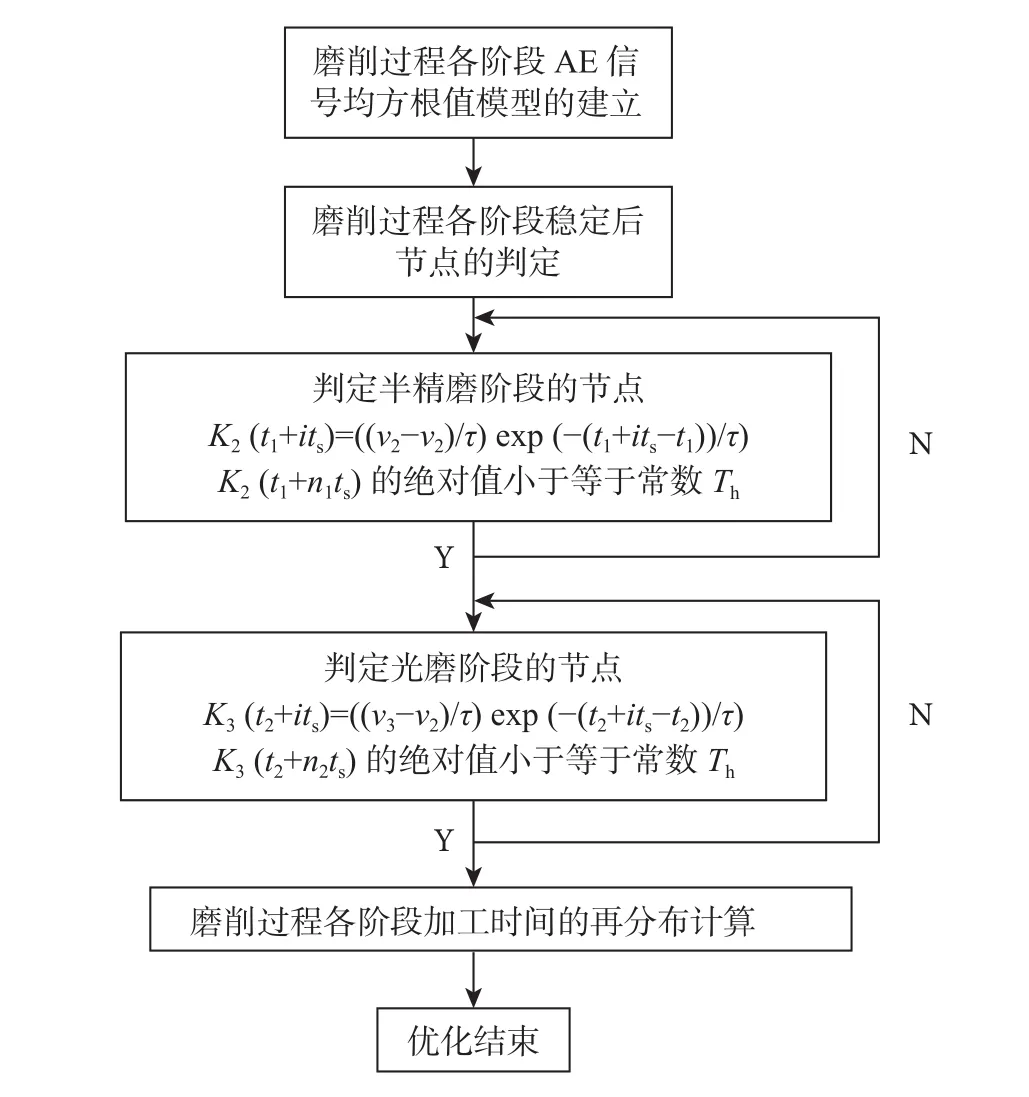

将磨削过程分为粗磨阶段、半精磨阶段和光磨阶段这3个阶段。首先建立磨削过程各阶段AE信号均方根值模型,然后分别算出优化前各阶段的去除量,通过各阶段曲线的斜率找出进入稳定状态的起始点,并将该点设为曲线节点。通过新的节点就能算出优化后半精磨阶段、光磨阶段的去除量。保证总去除量不变,根据优化后半精磨阶段、光磨阶段的去除量即可算出优化后粗磨阶段的去除量。根据优化后粗磨阶段的去除量即可算出优化后粗磨阶段的加工时间。通过优化后各阶段的加工时间即可生成优化后各阶段AE信号RMS曲线。磨削过程各阶段加工时间优化流程如图1所示,通过一次完整的优化过程,分析采集了优化前后的AE信号RMS值VAE,获得了相关的优化结果。

图1 磨削过程各阶段加工时间优化流程Fig. 1 Optimization process for the machining time at various stages of grinding process

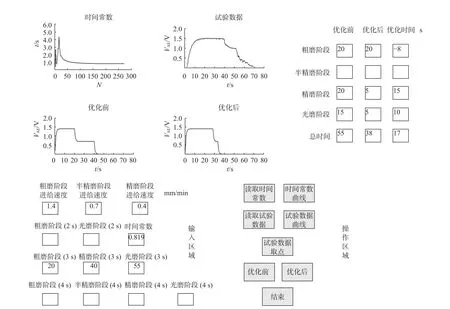

图2 磨削过程各阶段加工时间优化界面Fig.2 Optimization interface for each stage of grinding process

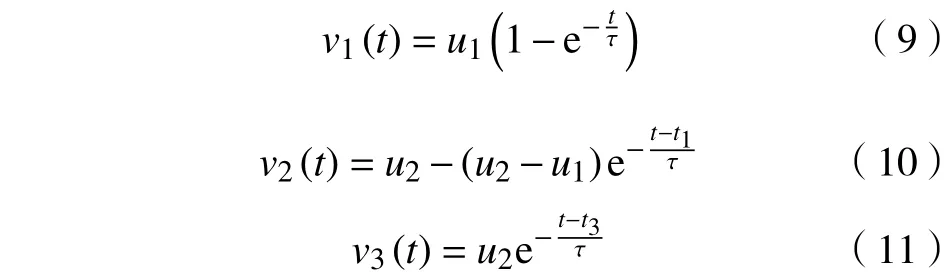

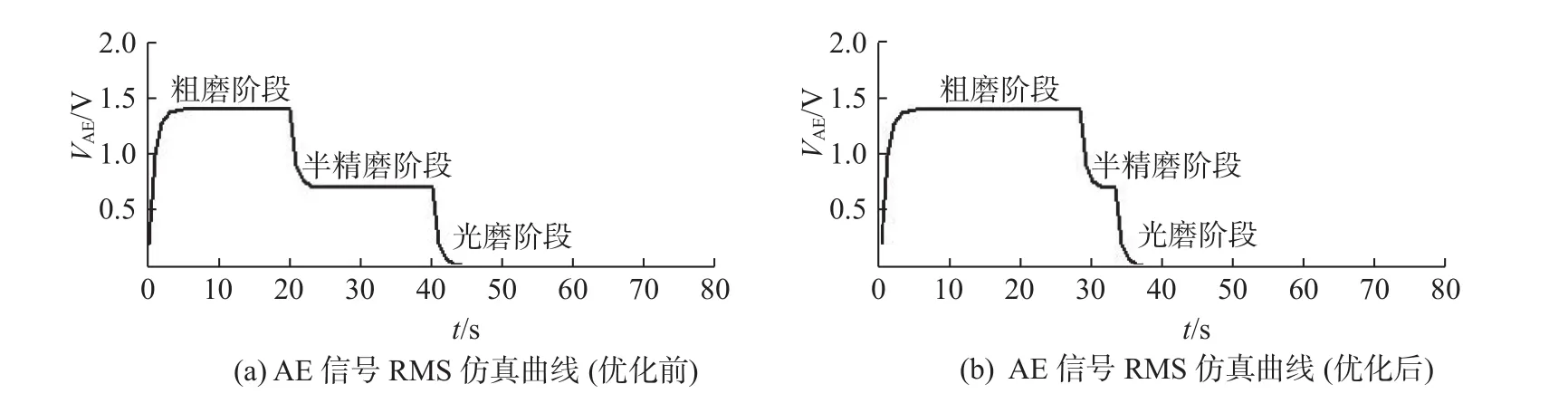

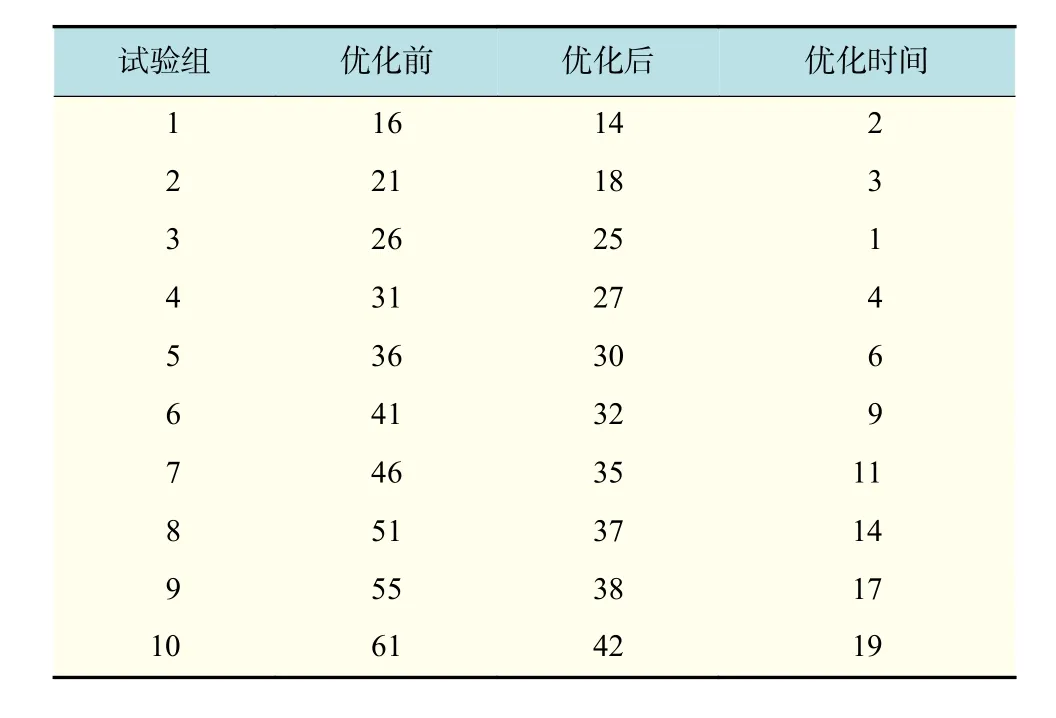

3 磨削过程各阶段加工时间优化及仿真

在磨削过程中通过监测AE信号的变化,磨削力和表面粗糙度能够被预测,因此,能够有效地控制磨削过程并获得所要求的磨削结果。图2为磨削过程各阶段加工时间优化的界面图,能够分别显示磨削过程各阶段时间常数及试验数据的变化趋势,同时生成相应的优化前后AE信号RMS曲线。N为时间常数的个数。磨削过程各阶段加工时间优化软件分为输入区域和操作区域,首先在输入区域输入磨削过程各阶段的进给速度和加工时间,然后在操作区域导入时间常数和试验数据,并且生成相应的曲线,最终根据以上数据即可生成优化前后的AE信号RMS曲线。如图3所示(见下页),通过判定磨削过程各阶段稳定后的节点,即利用曲线斜率的绝对值小于等于常数0.001,找到稳定后的节点。优化后能够实现当半精磨阶段及光磨阶段达到稳定后立即进入下个阶段,在保证总去除量不变的情况下,缩短了工件加工时间,从而提高加工效率。比较优化前和优化后的磨削加工时间,可以看出优化后的总加工时间相比于优化前的总加工时间更短,说明优化方法是可行的。如表1所示,优化结果表明,该方法能够在保证总去除量不变的情况下缩短加工时间,从而提高加工效率。

图3 磨削过程各阶段优化前后对比Fig.3 Comparison of various stages of grinding process before and after optimization

表1 磨削过程各阶段优化前后加工时间结果比较Tab.1 Comparison of the processing time at various stages of grinding process before and after the optimization s

4 结 论

根据磨削过程各阶段AE信号均方根值模型生成了优化前的AE信号RMS曲线,通过优化算法对其加工时间进行了优化,在保证总去除量不变的情况下生成了优化后的AE信号RMS曲线。结果表明,优化后磨削过程各阶段的加工时间相较于优化前磨削过程各阶段的加工时间更短,说明优化方法是可行的。采用AE信号进行精密外圆切入磨削加工时间优化,获得了预期的磨削过程各阶段加工时间的优化结果。该优化方法通用性强,能实现磨削过程各阶段加工时间的优化,提高了加工效率,为精密外圆切入磨削改善加工工艺提供了一种可靠、通用的优化策略。