1+1/2级超跨声对转涡轮气动性能试验及分析

吴中野,方祥军,*,刘思永,马广健

1. 北京航空航天大学 能源与动力工程学院,北京 100083 2. 中国航发沈阳发动机设计研究所,沈阳 110015

对转涡轮是提高航空发动机推重比的有效技术途径之一。20世纪后半叶,美国综合高性能涡轮发动机技术计划(IHPTET)[1]和后续的先进可承受通用涡轮发动机计划(VAATE)[2]始终将对转涡轮列为关键性技术进行研究。在这些计划要求的推动下,美国P&W公司成功研制出了第4代发动机F119,其采用了1+1对转涡轮气动布局,该发动机推重比达到了10量级[3-4],而GE公司研制的YF120发动机,其更是采用了1+1/2无导叶对转涡轮气动布局[5-8]。俄罗斯Sotsenko[9]教授在直升机燃气涡轮研究中,也指出无导叶对转涡轮技术能够使得涡轮进口温度提高约60 K,这直接有益于发动机推重比的提高。

在国内,对转涡轮技术也取得了大量的理论研究成果。从整个发动机系统要求的高度出发,中国科学院工程热物理研究所蔡睿贤[10-11]基于压气机(含风扇)负荷、转速以及压比匹配的实用可能,提出了适合于对转涡轮的发动机系统,并指出目前对转涡轮常用的特殊叶栅不是超高负荷大气流转折角叶栅,而是气流转折角较小、叶型较平,且接近平行于额线的叶栅。刘思永等[12-16]指出采用超跨声、大负荷、低稠度、无导叶的对转涡轮方案对于提高航空发动机推重比是一个重大的技术措施。对转涡轮在设计自由度减少后,高低压涡轮转子气动参数间相互制约。该课题组还提出了一种基于S1流面而非柱面或锥面的叶片造型方法,并建立了国内首台连续式超跨声对转涡轮试验台。季路成等[17-19]也指出1+1/2级对转涡轮所面临的挑战是前所未有的。1+1/2级对转涡轮在取消了低压涡轮进口导叶情况下,为保证低压涡轮输出功率要求,高压涡轮面临着高出口马赫数问题,其数值达到了1.6以上,这给高压涡轮叶型设计带来难度。针对高压涡轮叶型设计困难问题,季路成等[20]进行了超声叶栅设计与试验研究,其设计叶栅采用基元流道收扩造型,研究表明高出口马赫数涡轮叶栅是可行的。在无导叶对转涡轮气动设计方面,邹正平等[21]指出流量系数小,高压动叶出口气流角大以及高压动叶进出口轴向速比大是设计满足大出功比、高效率对转涡轮的关键细节。

试验研究是涡轮设计与优化过程中必不可少的关键环节。试验研究能够验证与检验涡轮设计,并指导涡轮设计优化。在国内有关对转涡轮的试验研究工作鲜有公开文献发表。本文基于北京航空航天大学连续式供气的超跨声对转模型涡轮试验台[14],对1+1/2级超跨声模化对转涡轮气动性能进行了试验研究。模化试验能够显著地降低试验成本,缩短试验周期。本试验主要分为2个阶段,第一阶段为单转子高压涡轮试验,第二阶段为高低压涡轮双转子试验。试验主要研究高低压涡轮膨胀比与功分配、高低压涡轮相互影响以及高低压涡轮特性,以便为整机匹配提供试验数据支持。

1 超跨声对转涡轮试验台

北京航空航天大学超跨声对转涡轮试验台是一个连续式供气并加热供气驱动模化涡轮试验件的试验台。该超跨声对转涡轮试验台组成系统如图1所示。此试验台能够连续式提供0~3.5 kg/s的压缩空气,气源供气压力可达0.7 MPa(绝对压力),经过加温系统后气流温度可达473 K,出口排气压力为0.11 MPa,试验件转速最高为40 000 r/min,试验件最大外径为200 mm,两台电涡流测功器吸收功率最高为400×2 kW,该技术指标满足本次试验要求。

试验过程中,加温压缩空气调试到试验状态所需的温度、压力和流量后,由进气调节阀径向流入进气蜗壳,然后轴向依次流入高、低压涡轮试验件,推动涡轮转子旋转做功,温度和压力降低,经排气蜗壳,径向流入排气管道。试验涡轮流量采用进口孔板流量计测量,测量误差小于0.3%。高低压涡轮转子分别连接齿轮箱减速器和电涡流测功器。涡轮发出的功由电涡流测功器吸收,并由循环冷却水将热量带走,测功器扭矩测量误差小于0.1%。

2 模化对转涡轮

2.1 模化对转涡轮试验方法

涡轮的运行状态由两个参数完全确定,膨胀比和折合转速。在高低压涡轮双轴试验中,由于高压涡轮出口和低压涡轮进口间轴向距离过小,无法安装测试杆头直接测量其截面总温与总压参数。因此,无法直接确定高、低压涡轮的膨胀比和折合转速,即高、低压涡轮的运行状态无法直接确定。

根据本课题组进行的高低压1+3/2级[22]对转涡轮试验经验可知,低压涡轮的存在对高压涡轮特性影响极小。因此,低压涡轮进口总压的确定可以利用第一阶段单转子高压涡轮试验获取的压力特性,通过测量高压涡轮出口外径静压与高压涡轮进口总压,然后利用特性关系式反推算出高压涡轮出口总压,具体表达式为

(1)

低压涡轮进口总温的确定,则是根据第一阶段单转子高压涡轮试验获取的高压涡轮效率特性以及反推算出的低压涡轮进口总压,利用涡轮效率公式计算出低压涡轮进口总温。最终,高、低压涡轮运行状态便可确定。

由模化对转涡轮试验方法可知,本次1+1/2级超跨声对转涡轮试验包含2个阶段,第1阶段单转子高压涡轮试验,第2阶段高低压涡轮双轴试验。因此,本课题组设计加工3部分涡轮试验件,高压涡轮试验件,排气机匣以及低压涡轮试验件。在进行单转子高压涡轮试验时,高压涡轮试验件与排气机匣装配进行试验,而进行高低压涡轮双转子试验时,去掉排气机匣,安装低压涡轮试验件以完成试验。

2.2 单转子高压涡轮测试截面探针布置方式

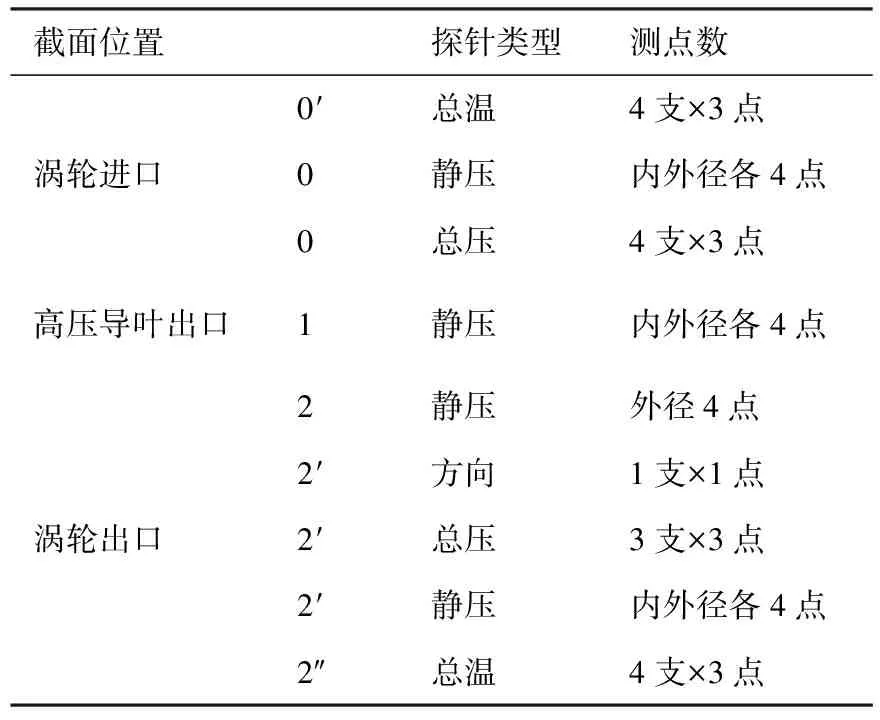

单转子高压涡轮(High Pressure Turbine, HPT)的子午流道和各测试截面位置如图2所示,其中S代表涡轮进口导叶,R代表涡轮动叶,Z为叶片数。有关各测试截面和测试探针的布置如表1所示。2截面布置4点外径静压,作用是利用测量的外径静压以及2′截面测量的气流总压,绘制涡轮压力特性曲线。然后在第2阶段高低压双轴涡轮试验中利用此特性曲线确定低压涡轮进口总压。其中压力、温度测点经校核后,在研究范围内,压力测量误差小于0.2%,温度测量误差小于±1 ℃。

探针测点径向按等环面方式布置,探针周向分布如图3和图4所示,测点数据处理采用算数平均方法。涡轮进口气流为轴向进气,气流方向基本上不受涡轮状态变化的影响,进口马赫数较低(Ma<0.25),进口气流参数相对均匀,涡轮进口雷诺数处于自模区。总压与静压测点布置于同一轴向位置以便计算截面马赫数分布。1截面布置内外径静压各4点,以便获取静压的径向分布,静压孔轴向位置为间隙中间,静压孔周向分布如图4所示。出口截面总压、总温、方向探针设计成可旋转形式并带刻度盘,以适应出口气流角周向变化。方向探针用于测量截面气流出口方向。

Table1ArrangementofprobeattestsectionofHPTwithoneshaft

截面位置探针类型测点数涡轮进口0′总温4支×3点0静压内外径各4点0总压4支×3点高压导叶出口1静压内外径各4点涡轮出口2静压外径4点2′方向1支×1点2′总压3支×3点2′静压内外径各4点2″总温4支×3点

2.3 双转子高低压涡轮测试截面探针布置方式

由于双转子高低压涡轮试验是在单转子高压涡轮试验完成后,去掉排气机匣,安装低压涡轮(Low Pressure Turbine,LPT)试验件进行的。因此,双转子高低压涡轮试验件中高压涡轮测试截面探针布置方案与单转子高压涡轮一致。低压涡轮出口测试截面探针的布置方案如表2所示。双转子涡轮的流道和各测试截面位置如图5所示。3截面总压、内外径静压、方向以及3′截面总温探针周向布置与图3一致,探针测点径向也按等环面方式布置。

表2双转子低压涡轮出口测试截面探针布置

Table2ArrangementofprobeatoutlettestsectionofLPTwithtwoshafts

截面位置探针类型测点数涡轮出口3总压3支×4点3方向1支×9点3静压内外径各4点3′总温4支×4点

3 试验结果及分析

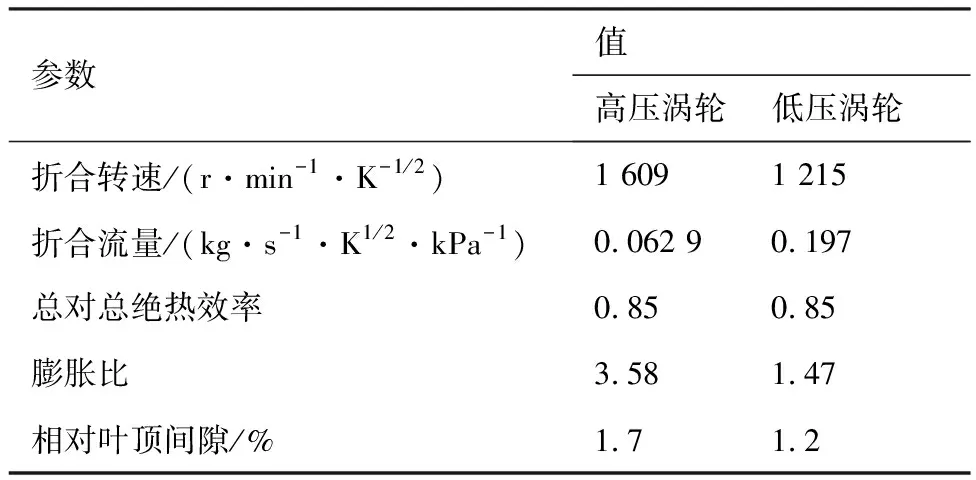

模化高低压涡轮设计点参数根据相似准则以及原型涡轮设计点参数,通过式(2)和式(3)给出的折合转速以及折合流量计算公式推导得到,如表3所示。表中相对叶顶间隙为叶顶间隙与叶片高度之比,文中提到的相对折合值,即为试验状态与设计状态之比。

表3 模型涡轮设计点参数Table 3 Parameters of model turbine at design point

(2)

(3)

式中:n为涡轮运行转速;G为涡轮流通流量;M为原型涡轮尺寸与缩型后对应尺寸之比(缩型比),本试验涡轮缩型比为4.2;k为气体工质比热比;R为气体工质通用气体常数;g为当地重力加速度;T为工质温度;P为工质压力;下标“模型”指试验涡轮;下标“原型”指原型设计涡轮;下标“0”代表涡轮进口截面;上标“*”代表滞止参数;

3.1 单转子高压涡轮试验结果

相对折合转速为1.0的情况下,单转子超跨声高压涡轮相对折合流量特性如图6所示。从图6中可以看出,在设计膨胀比为3.58的工况下,涡轮相对折合流量为0.9,其比设计值1.0低了10%。由涡轮折合流量公式可知,影响涡轮折合流量的参数为导向器总压恢复系数、导向器出口环形面积、导向器出口密流函数以及导向器出口气流角4个参数。本文通过数值软件对设计与加工叶型对比分析发现,加工导向器出口几何角高于设计值约3.3%,出口气流角高约为3%,这将导致涡轮折合流量下降近10%,这是涡轮相对折合流量严重下降的根本原因。出口几何角偏差较大的原因是小尺寸模化涡轮试验件采用3D打印加工技术所致。可见,在加工涡轮试验件过程中,严格控制导向器出口几何角是保证涡轮流通流量的重要措施。此外,图6试验数据的拟合曲线也表明,超跨声高压涡轮相对折合流量特性在研究的膨胀比范围内几乎不随着涡轮膨胀比变化。原因是高压涡轮动叶采用收扩叶型设计,在膨胀比为2.2下,涡轮动叶喉道便已达到声速。这可以通过试验获得的导向器进出口静压比在不同膨胀比下表现为常值得出。因此,下游扰动无法传递到涡轮上游,从而涡轮相对折合流量特性表现为常值状态。

相对折合转速为1.0的情况下,单转子超跨声高压涡轮效率特性如图7所示。在设计膨胀比为3.58处,涡轮总对总效率为0.81,其值比设计值低4%。分析其直接原因是高压涡轮动叶出口绝对气流角(涡轮出口气流角定义为轴向,与高压涡轮旋向相同为正)以及出口绝对马赫数低于设计状态(见图8)造成的。由叶轮机欧拉方程可知,动叶出口绝对气流角偏低将使得涡轮输出功降低,进而使得涡轮效率下降。其根本原因是加工使得导向器出口几何角偏离设计状态,涡轮流道内流动状态与设计状态不相匹配,流动损失增加。图7也表明,超跨声高压涡轮效率特性随着膨胀比变化较大。膨胀比从2.2变化到设计膨胀比3.58附近时,涡轮效率变化达到了近15%。分析其原因可能是涡轮膨胀比偏离设计状态使得涡轮流道内激波强度显著增大,损失显著增加。从图8(a)可以看出,超跨声高压涡轮出口绝对气流角绝对值随着膨胀比的增大是先增大后减小,大约在设计膨胀比附近达到最大值。此变化趋势表明,在高压涡轮偏离设计状态下,低压涡轮进口均会处于负攻角状态。因此,建议低压涡轮进口采用一定负攻角设计,以降低攻角损失。图8(b)指出,随着膨胀比增大,超跨声高压涡轮出口绝对马赫数几乎线性增大,在设计膨胀比附近出口绝对马赫约为0.5。

3.2 双转子高低压涡轮试验结果

高、低压涡轮相对折合转速为1.0、涡轮总膨胀比为6.08时,涡轮总效率为0.816,高压涡轮效率为0.81,低压涡轮效率为0.84,整级涡轮效率特性如图9所示。从图9中可以看出,在涡轮总膨胀比从4.8变化到6.2时,低压涡轮效率变化相对较大,而高压涡轮效率几乎保持不变,这体现出超跨声对转涡轮特性,即高压涡轮动叶喉道已达声速而扰动无法传递到涡轮上游,膨胀比变化的影响主要是下游低压涡轮。此外,下游低压涡轮进口为无导向器设计,高压涡轮出口气流状态对低压涡轮影响较大。

高低压涡轮相对折合转速为1.0的情况下,高低压涡轮膨胀比分配如图10所示。从图10中可以看出,当涡轮总膨胀比为设计值6.08时,高压涡轮膨胀比为4.17,低压涡轮膨胀比为1.46。其值相较于设计膨胀比分配,高压涡轮膨胀比增大,低压涡轮膨胀比降低。分析其原因,从图11可以看出,在涡轮总膨胀比达到设计状态时,低压涡轮的相对折合流量为1.01,而设计相对折合流量约为1.04,比设计状态低约3%。此外,从图6看出,高压涡轮的相对折合流量为0.9,比设计状态低约10%。此相对折合流量分配表明高、低压涡轮喉道面积比相较于设计状态偏低。即低压涡轮喉道开度增大,从而导致了高压涡轮膨胀比增大,低压涡轮膨胀比降低。其直观理解可以想象低压涡轮作为一个阀门,其开度增大,导致高压涡轮膨胀比增大。可见,高、低压涡轮喉道面积比在涡轮膨胀比分配中起到重要作用。此外,图11也表明低压涡轮在设计膨胀比下并没有达到堵塞状态,具备一定储备功能力。

高、低压涡轮处于设计折合转速1.0下,低压涡轮出口绝对气流角以及出口绝对马赫数分布如图13所示。从图中可以看出,低压涡轮出口绝对气流角以及出口绝对马赫数低于设计状态。原因是在涡轮总膨胀比为设计状态时,低压涡轮膨胀比低于设计值。因此,低压涡轮出口绝对气流角和出口绝对马赫数会低于设计状态。此外,低压涡轮出口绝对气流角随着膨胀比几乎线性增大。大约在总设计膨胀比下,低压涡轮出口绝对气流角约为-10°左右,出口绝对马赫数约为0.33。

4 结 论

本文采用试验方法,对设计的1+1/2级超跨声对转涡轮的气动性能进行了研究与分析。本试验主要分为两个阶段,单转子高压涡轮试验以及高低压涡轮双轴试验。通过本次试验,得到了如下主要结论:

1) 在无导叶对转涡轮试验中,由于高低压涡轮间轴向间隙过小无法直接测量其截面气动参数,本文提出并实现了无导叶对转涡轮高低压涡轮分步试验方法,用高压涡轮试验特性获取低压涡轮进口气动参数分布,从而可以确定低压涡轮运行状态。

2) 在低压涡轮进口无导向器的情况下,设计少一个自由度,增加了设计难度,要想获得好的涡轮性能,必须通过试验研究,反复修正设计。无导叶对转涡轮设计中重要的参数为高压涡轮出口气流角的评估。高压涡轮出口气流角对低压涡轮运行性能影响显著,应在设计阶段,根据涡轮叶栅试验反复迭代修正,以便取得准确的低压涡轮进口气流状态。

3) 高低压涡轮膨胀比的分配,应严格在设计阶段控制高低压涡轮的相对折合流量,即控制高低压涡轮喉道面积比。高、低压涡轮喉道面积比在涡轮膨胀比分配中起到重要作用。

4) 高低压无导叶对转涡轮设计中,若使涡轮处于高效率状态,高低压涡轮的相对折合转速将有一个最佳匹配状态,此最佳匹配应通过试验得出。