厚液膜敞口型离心喷嘴自激振荡特性试验

薛帅杰,刘红军,洪流,陈鹏飞

1. 西安航天动力研究所,西安 710100 2. 液体火箭发动机技术重点实验室,西安 710100

离心喷嘴因其优异的雾化特性,被广泛应用于液体火箭发动机,同时由于液体在离心喷嘴内的漩涡运动,离心喷嘴的动力学特性较复杂。在不同的扰动频率下,离心喷嘴可能是扰动波的阻尼器,也可能是放大器[1],对发动机系统的动态特性影响较大。为可靠预示发动机系统的稳定性特征,学者们对离心喷嘴的动力学特性开展了大量的研究。

俄罗斯学者Bazarov团队[1-2]首先对离心喷嘴的动力学特性进行了系统的理论和试验研究,在较宽的频率范围内得到了离心喷嘴的线性频率响应特性。Ismailov和Heister[3-4]认为由于离心喷嘴喷口边沿对旋流腔内液体旋转波的反射作用,液体旋转波在旋流腔内可能形成谐振振荡,造成喷嘴流量和喷雾角周期性波动。Ahn等[5]通过在离心喷嘴切向孔入口处施加周期性扰动,在喷嘴旋流腔内激励出谐振振荡,且当扰动频率在100和300 Hz附近时,喷嘴气涡直径和喷雾角的振荡幅值存在明显峰值。Khil等[6]通过在供应管路中施加压力激励的方法,对离心喷嘴在200 Hz以下的动力学特性进行了细致的研究,结果表明喷嘴的压降、液膜厚度、喷雾角等会对外加扰动会产生同周期振荡响应,同时由于Klystron效应[7],当扰动频率大于75 Hz时,振荡幅值随频率的增加而增加。对于补燃循环液氧煤油火箭发动机,其预燃室和主燃烧室亦大量使用离心喷嘴喷注液体推进剂,但这些离心喷嘴的旋流腔直径和喷口直径相等,被称为敞口型离心喷嘴。敞口型离心喷嘴旋流腔内的扰动波不会被喷口边沿反射[1],动态特性较好。杨立军[8-9]和富庆飞[10-11]等在普通离心喷嘴动力学理论[1]基础上,对敞口型离心喷嘴的动力学特性进行了理论分析和试验研究,获得了喷嘴结构参数对喷嘴动力学特性的影响。Chung等[12]亦采用试验方法研究了敞口型离心喷嘴结构参数对其动力学特性的影响。杨立军[9]、富庆飞[10]和Chung[12]等的研究结果均表明增长敞口型离心喷嘴的旋流腔长度有利于阻尼供应系统中的流量振荡。

补燃循环液氧煤油发动机预燃室的煤油离心喷嘴是一种旋流腔较长(长径比可能超过10,长径比为旋流腔长度与旋流腔直径之比)的敞口型离心喷嘴(如图1所示)。由于预燃室室压高[13],燃气密度大,喷嘴旋流腔内煤油旋流时的动量损失大,旋流腔下游的液膜较厚[14]。当发动机工况降低时,喷嘴压降较低,液膜会进一步增厚[15],在某些工况下旋流腔下游可能出现液膜“收口”现象(如图1示意),旋流腔内的气涡不再“贯通”,即出现了“间断”。在无外加扰动激励条件下,敞口型离心喷嘴旋流腔气涡出现“间断”后,气涡的“间断”和“贯通”会交替进行,使喷嘴的喷注过程持续自激振荡[16]。则厚液膜、长旋流腔敞口型离心喷嘴的振荡喷注过程可能是液氧煤油发动机系统不稳定性的一种诱发机制,此时敞口型离心喷嘴的动力学特性与杨立军[9]、富庆飞[10]和Chung[12]等的研究结果不同,但目前学者对该类离心喷嘴的动力学特性开展的研究较少。

本文在大气环境下使用水作为工作介质,通过设计厚液膜敞口型离心喷嘴,在无外加扰动激励的条件下,复现喷嘴旋流腔气涡的“间断”(或液膜“收口”)现象,通过研究喷嘴的内部流动过程和喷嘴喷注过程的自激振荡特性,拓展对敞口型离心喷嘴动力学特性的认识,为液氧煤油发动机系统稳定性特征预示提供参考。

1 试验装置与测量方法

1.1 试验装置和试验方法

为研究喷嘴旋流腔气涡“间断”时喷嘴的内部流动及喷嘴的自激振荡过程,设计了可测量喷前压力脉动和观测旋流腔内流动过程的喷嘴动力学特性研究试验件,如图2所示。离心喷嘴的部分旋流腔为透明石英玻璃,喷嘴的其余部分为不锈钢。石英玻璃为矩形,旋流腔位于石英玻璃中心。

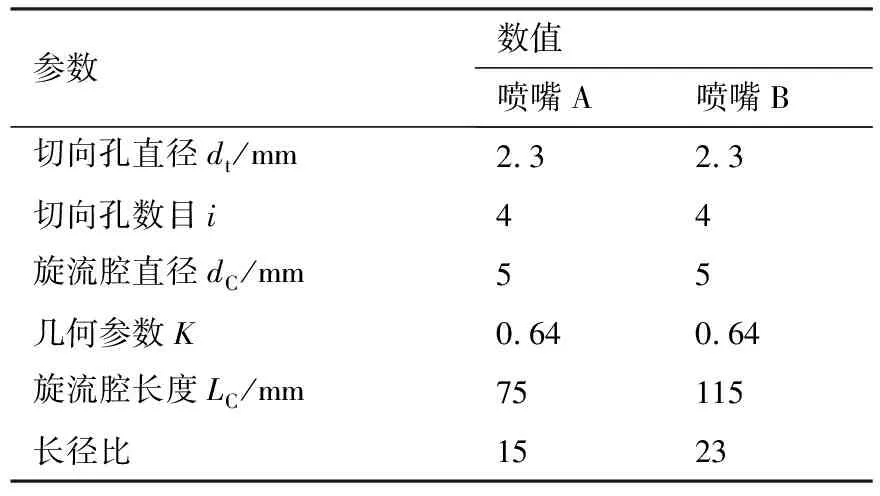

表1 敞口型离心喷嘴结构参数Table 1 Structure parameters of open-end swirl injectors

试验分为两个步骤进行:① 喷嘴筛选试验,通过高分辨率Nikon相机标定和测量喷嘴的液膜厚度,判断喷嘴旋流腔是否存在气涡“间断”现象,筛选合适的动力学特性研究用喷嘴;② 喷嘴动力学特性研究,在无外加激励条件下,通过脉动压力传感器测量喷前压力的脉动过程,通过高速相机观测旋流腔内气涡和喷嘴外喷注雾化的振荡过程,研究喷嘴的自激振荡特性。

试验中,通过高压氮气挤压贮箱实现试验用水供应,水的流量通过贮箱压力和管路流阻控制,供应管路上设置科氏力质量流量计(型号:Micro Motion F050),测量水的质量流量。试验系统如图3所示。

1.2 试验测量方法

试验中,喷前静压通过压阻型压力传感器测得,传感器安装在靠近喷前的供应管路上,采样频率为1 000 Hz;脉动压力传感器安装在喷前集液腔中心位置(见图2),与喷嘴切向孔的纵向距离为17 mm,脉动压力传感器的型号为Kistler 6052C型,采样频率为10 240 Hz。试验中的各类传感器和质量流量计在试验前均通过检定。

喷嘴筛选试验中,通过Nikon相机及其镜头直接拍摄旋流腔内的液膜,液膜厚度通过光学校正方法获得。液膜厚度的光学校正方法详见文献[18-19]。通过考虑光线在通过石英玻璃、旋流腔液膜和大气环境等介质间界面时的折射,校正旋流腔液膜的外径,即旋流腔直径;通过考虑光线在石英玻璃、旋流腔液膜、气涡和大气环境等介质间界面时的折射,校正旋流腔液膜的内径,即气涡直径。光学校正方法的可靠性可通过试验进行验证。试验验证时,将不透明的标准圆柱插入注满水的旋流腔内,通过对比标准圆柱的实际直径、相机直接拍摄获得的直径及光学校正后的直径,可获得光学校正方法可靠性及相对误差。光学校正后液膜厚度测量的相对误差小于4%[18]。Nikon相机型号为D610,拍摄图像为24位RGB图像,图像分辨率为6 016 pixel×4 016 pixel,每像素表示约0.009 mm×0.009 mm的区域,图像分辨精度较高。

喷嘴动力学特性研究试验中,使用LED面光源照射喷嘴及其液雾场,通过Phantom V12.1型COMS黑白高速相机及其镜头拍摄喷嘴的内流和喷嘴出口的雾化过程,观测方法如图3所示。高速相机采样频率为3 000 Hz(相邻两帧图像间的时间间隔为333 μs),曝光时间为10 μs,拍摄图像为8位灰度图像,图像分辨率为 1 024 pixel×768 pixel,每个像素表示约0.062 mm×0.062 mm的区域,拍摄精度可以接受。

2 试验结果与分析

2.1 喷嘴筛选试验

在大气环境下通过Nikon相机获得喷嘴A和喷嘴B的液膜形态用于筛选喷嘴,表2给出了喷嘴筛选试验的工况(实测工况)。喷嘴的压降和流量均为30 s测量时间内的平均值。

图4给出了表2所示工况下喷嘴的气涡形态。喷嘴A旋流腔内气涡的边界明显,对比标定数据并光学校正后可得液膜的平均厚度约为1.29 mm,稍厚于理论计算值,但喷嘴B在旋流腔下游(定义为距喷嘴喷口35 mm的距离范围)的气涡形态与喷嘴A明显不同,气涡边界不明显,出现了气涡“间断”现象,说明通过增加喷嘴长度实现液膜增厚、气涡“间断”的策略是有效的。同时,喷嘴B在试验中喷前压力和流量均出现了明显的振荡,喷嘴的内流过程也出现波动。选用喷嘴B开展下一步的喷嘴动力学特性试验研究。

表2 喷嘴筛选试验工况Table 2 Working conditions for selecting injector

2.2 喷嘴动力学特性研究

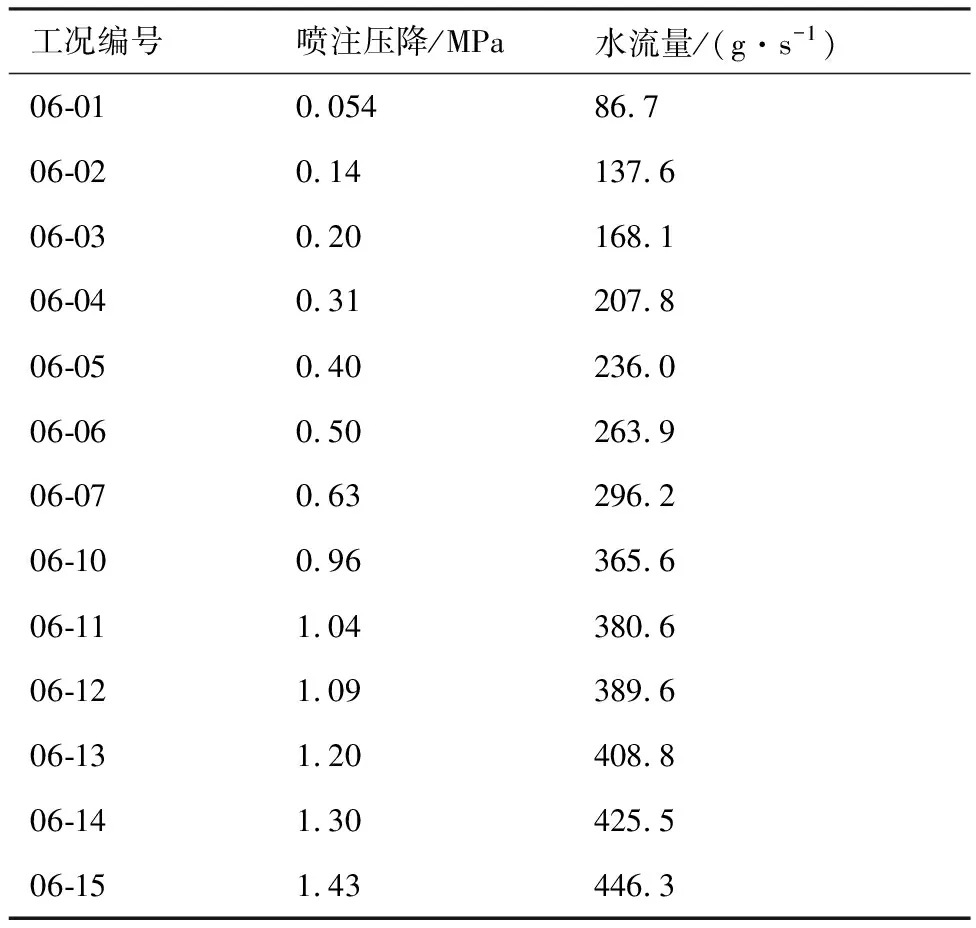

喷嘴B动力学特性试验的实测工况如表3所示(喷嘴的压降和流量均为30 s测量时间内的平均值)。采用脉动压力传感器获得喷前压力的振荡情况,采用高速相机获得旋流腔气涡和喷注雾化过程的振荡过程。因喷嘴工作在大气环境下,喷嘴喷前压力的振荡可认为是喷注压降的振荡。

图5给出了工况06-04下约0.06 s内喷嘴内流过程和喷嘴外喷注雾化过程。图5中旋流腔气涡呈“贯通”→“间断”→“贯通”→“间断”的变化,从图5可以看出:① 喷嘴的内流过程出现了明显的周期性振荡(图5中#1~#7为喷嘴内流过程振荡的一个周期,旋流腔气涡呈现“贯通”→“间断”→“贯通”的变化);② 一个气涡变化周期内,气涡由“贯通”的柱状(图5中#1)发展为扭曲带状(图5中#2),带状气涡在发展过程中会在某些截面破碎造成气涡“间断”(图5中#3),“间断”的气涡继续发展会逐渐“贯通”,形成带状气涡(图5中#6)和柱状气涡(图5中#7);③ 气涡“间断”时的喷注过程具有明显的Klystron效应[6-7](见图5中#3,#4,#6,#10),气涡“间断”区域内液柱的轴向速度较小[17],当气涡“间断”区域依次通过喷嘴出口时,喷嘴出口外射流(雾化液膜)的喷注速度也会周期性波动,运动速度快的射流会逐渐“追赶”上运动速度慢的射流,在液体表面张力的作用下,射流周期性出现局部褶皱堆积现象,即形成Klystron效应,该效应是发动机低频和中频不稳定性的一种诱发机制[6-7];④ 扭曲的带状气涡会使喷嘴外液膜射流螺旋形发展,造成喷雾角周期性变化(站在高速相机角度看)。总之,喷嘴内流过程的周期性变化导致了喷注雾化过程的周期性振荡,且雾化过程的振荡较复杂,是气涡的多种波动过程叠加作用的结果。

表3喷嘴B动力学特性试验工况

Table3WorkingconditionsfordynamiccharacteristicsofInjectorB

工况编号喷注压降/MPa水流量/(g·s-1)06-010.05486.706-020.14137.606-030.20168.106-040.31207.806-050.40236.006-060.50263.906-070.63296.206-100.96365.606-111.04380.606-121.09389.606-131.20408.806-141.30425.506-151.43446.3

图5中旋流腔内流过程和喷注雾化过程的振荡过程较复杂(存在气涡“间断”及Klystron效应),液膜厚度和喷雾角等参数的变化不足以表示喷嘴的振荡特性,本文通过统计旋流腔或液雾场部分区域的图像亮度随时间的变化来反映气涡“间断”和喷注雾化过程的振荡特性。将图像统计区域内各像素点的亮度值求和并无量纲化,即得该区域的无量纲亮度Iimage,高速相机图像的亮度统计区域如图6所示。旋流腔内流过程亮度统计区域的高度约为带状气涡一个扭曲节的高度,液雾场亮度统计区域的高度约为液膜褶皱的高度。

工况06-04下旋流腔气涡及雾化过程的振荡过程如图7所示(图中:Iimage为图像无量纲亮度,t为时间)。旋流腔气涡振荡过程曲线的信噪比较好且周期性明显,而液雾场振荡过程曲线的信噪比较差,这在一定程度上反映了液雾场振荡过程的多样性。通过对振荡过程进行快速傅里叶变换(Fast Fourier Transform, FFT),可得振荡过程的幅频特性,如图8所示(图中:Aimage为图像无量纲亮度振荡幅值,f为频率)。旋流腔气涡的振荡主频约为29.3 Hz,雾化过程的振荡主频约23.4 Hz。

试验中,使用脉动压力传感器测量了喷前的脉动压力pp。图9和图10分别给出了工况06-04喷前压力脉动过程及其幅频特性(图10中Ap为脉动压力振荡幅值)。由图9和图10可以看出:① 喷前压力出现了明显的振荡,振荡“峰峰”约0.13 MPa,约为喷嘴压降的42.0%;② 喷前压力的振荡频率约26.1 Hz,且在5~120 Hz之间,振荡过程具有较高的能量。喷前压力振荡的原因可能是:旋流腔气涡的“间断”会引起旋流腔内流体的轴向和平均切向速度减小,若气涡“间断”区域上游的流体速度保持不变,由于液体介质的可压缩性较小,则可能在气涡“间断”区域会产生扰动波并沿旋流腔向上游传播,由于喷嘴切向孔和旋流腔对低频扰动的阻尼较小[1],传递到喷前集液腔的扰动波会导致喷前压力振荡以及流量振荡。另外,在同一工况条件下,喷嘴内流过程、雾化过程和喷前压力的振荡频率稍微差别,其原因一方面可能是喷嘴自激振荡的非线性特征造成的,另一方面可能是图像处理方法带来的误差。

试验中,随着喷注压降(或喷嘴流量)增加,喷嘴内流过程、喷注雾化过程和喷前压力的振荡始终存在。对喷注雾化图像振荡数据和喷前压力脉动数据进行FFT分析,可得不同工况下各观测点的振荡主频,如图11所示(图中:Δp为喷注压降,fdominant为振荡主频)。各工况下旋流腔气涡、喷注雾化过程和喷前压力的振荡主频随工况的变化趋势基本一致且基本保持在10~45 Hz之间,厚液膜离心喷嘴的自激振荡可能是发动机系统低频不稳定性的一种诱发机制。图12给出了喷前压力振荡的“峰峰”值和相对峰值(压力振荡“峰峰”值与该工况下喷前压力平均值之比)随工况的变化趋势(图中:pp-p为压力振荡“峰峰”值;Rp-p为压力振荡相对峰值)。随喷嘴压降增加,喷前压力振荡的“峰峰”值增加,但相对振荡幅值逐渐减小;通过分析不同工况下压力振荡相对峰值与其振荡主频的相关性[20],可得其相关系数|r|=0.49,即在给定的工况范围内压力振荡相对峰值与其振荡主频具有显著的相关性[20]。

2.3 关于喷嘴自激振荡的讨论

根据2.1和2.2节试验研究与分析结果,对厚液膜敞口型离心喷嘴,在无外加激励且无工况或结构参数周期性改变的条件下,当液膜厚至一定程度时,旋流腔气涡出现了周期性“间断”和“贯通”现象,喷嘴旋流腔的内流过程、喷注雾化过程和喷前压力均发生持续的振荡,且振荡频率接近,即喷嘴出现了自激振荡现象。又由于喷注压降对喷嘴自激振荡过程的影响不显著,喷注压降较高时喷嘴自激振荡仍存在且振荡频率的变化有限,则喷注压降振荡对气涡振荡的影响可能有限,喷嘴自激振荡稳定维持的主导原因可能不是喷注压降与气涡间的耦合振荡。

基于图5给出的喷嘴内流过程,并参考文献[21-22]对旋流腔内液膜和气涡流动过程的描述(为维持旋流腔内液膜稳定,液膜和气涡的压力需维持平衡,气涡内气体的流动是维持气涡压力的重要条件,气体从喷嘴喷口进入旋流腔并贴液膜表面流出,如图13所示[21]),推测喷嘴的自激振荡过程是旋流腔内液膜流动与气涡流动耦合作用的结果,如图14所示,图中箭头表示气涡内气体运动的流线。离心喷嘴旋流腔较长,流体在旋流过程中动量损失较大,在旋流腔下游液膜逐渐增厚[17](见图14(a)和图5中#1),当液膜厚至一定程度时气涡通道狭窄,气涡内气流无法维持相向流动,使气涡内的压力无法维持(见图14(b)和图5中#2),液膜会再次增厚,继而气涡出现“间断”(见图14(c)和图5中#3~#5),但气涡“间断”后,“间断”区域轴线附近液体的切向速度会突增(液体旋流运动时角动量守恒[17]),导致轴线附近液体的静压突降,液膜“收口”无法稳定维持,为维持旋流腔内压力平衡,气涡从喷口位置逐渐向旋流腔上游贯通(见图14(d)和图5中#6~#7)。

3 结 论

为获得厚液膜敞口型离心喷嘴的自激振荡特性,在大气环境且无外加激励条件下,通过增加喷嘴长度来增厚旋流腔液膜的方法,使喷嘴的内流过程和雾化过程出现了持续的自激振荡,并使用脉动压力传感器和高速相机获得了喷嘴自激振荡时喷前压力、旋流腔内流过程和喷注雾化过程的振荡特性。本文研究表明:

1) 喷嘴自激振荡时,喷前压力、旋流腔内流过程和喷注雾化过程均出现持续振荡,且振荡频率接近。

2) 自激振荡过程中,旋流腔气涡周期性地“间断”和“贯通”;气涡“间断”时喷注过程具有显著的Klystron效应。

3) 随喷注压降增加,喷嘴的相对振荡峰值减小,且振荡频率与相对振荡峰值显著相关。

4) 喷嘴的自激振荡过程可能由旋流腔内液膜流动过程与气涡流动过程的耦合作用主导。

下一步将对喷嘴的自激振荡过程开展详细的数值仿真研究,分析和验证喷嘴自激振荡过程的自持机制,为液氧煤油发动机预燃室煤油离心喷嘴的动力学特性分析与建模提供参考。