主给水小流量隔离阀阀杆断裂原因分析与改进

朱泳贤

(台山核电合营有限公司,广东 台山 529200)

主给水隔离阀是某核电站发电机组蒸汽发生器主给水系统中重要的设备,用于给水发生故障时隔离蒸汽发生器以免蒸汽发生器过度充水。

核电站在建机组的全部主给水电动隔离阀在安装完成后,均采用调阀工具就地操作,进行阀门功能试验。主给水小流量隔离阀1ARE2420VL-在发生阀杆断裂事件前已完成现场调试,用调阀工具开关数次,未发现异常。开始主控室控制调试1ARE2420VL-,进行关阀操作时发现偏差报警,显示阀门无法动作。现场检查电缆等相关接线,核实未发生故障。再检查阀门本体,发现阀门几乎处于全开位,阀杆断裂,断裂部位为阀杆传动螺纹缩径。

1 主给水小流量隔离阀工作原理

主给水小流量隔离阀为电动楔形闸阀,由阀体、阀杆、阀盖、轭架、电动执行器等组成,图1是主给水小流量隔离阀结构示意图。隔离阀通过多回转电动执行器操纵,可处于开位和关位间的任意位置,但正常工况下,阀门只进行开启和关闭操作。

电动执行器有行程控制和力矩控制机构,各自触发时,电动执行器的电源都会被切断,使电机停止转动。电动执行器的行程限位是根据阀门的完全开启或关闭位置稍作回调设定,以使阀门在开到底或关到底前,行程限位触发。电动执行器通过力矩控制机构控制输出力矩,通过预先整定力矩值以准确控制阀门的关闭位置,主要用于强制密封性阀门。力矩控制机构还起过力矩保护作用,在阀门开启和关闭过程出现负载转矩超过允许值时触发,以保护阀门。主给水小流量隔离阀采用行程开和力矩关控制,且开关过程均有力矩保护,开力矩设定值为1 165 N·m,关力矩设定值为1 553 N·m。

2 断裂阀杆材质检验

主给水小流量隔离阀的断裂阀杆送第三方检测机构检验,图2是送检的断裂阀杆。通过对样品进行断裂面成像分析、金相分析、室温拉伸试验、洛氏硬度测量和化学成分分析,调查阀杆断裂的根本原因。

图1 主给水小流量隔离阀结构示意图Fig.1 Structure of the low flow isolation valve of the main feedwater

图2 送检断裂阀杆的宏观照片Fig.2 Macrophoto of cracked valve stem

通过阀杆断裂面成像,捕捉到断裂产生的关键特征。断裂形貌是典型的杯状和圆锥体状的组织破裂,还有一些细小的脆性解理貌、狼耳形貌、辐射状裂痕和切变裂痕。这些特征表明阀杆断裂的主要原因是过度拉伸。阀杆断面外缘的一圈橙皮状粗糙不平的颗粒也是阀杆过度拉伸变形导致。对断裂截面进行金相分析,其微观组织是完整排列的孪生马氏体,基本没有残余的奥氏体。呈单向弯曲的马氏体间,还有一些微小的空白,它们在断裂的时候把非金属成分环绕起来。进一步化学分析,并对阀杆进行拉伸试验和硬度测量,确定断裂阀杆的化学成分和机械性能均满足所用材质ASTM SA564 T630 COND H1100的性能要求。最终判定,阀杆的断裂是轴向过度拉伸导致,断裂时至少有约818 k N的载荷作用在阀杆上,对应的屈服强度大约是1 061 MPa。

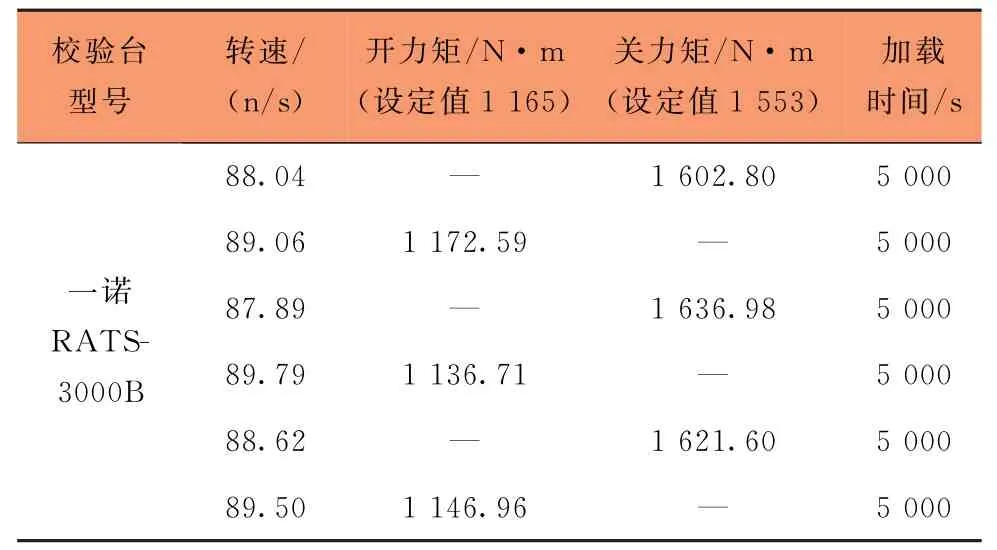

3 电动执行器输出力矩和推力复验

拆卸阀门的电动执行器,用力矩校验台复验执行器的力矩保护设定值,表1是电动执行器复验数据表。经过复验,电动执行器的力矩保护正常触发,且触发值与设定值基本持平,差值在允许范围内。

表1 电动执行器力矩复验数据表Table 1 Actuator torque value recheck data sheet

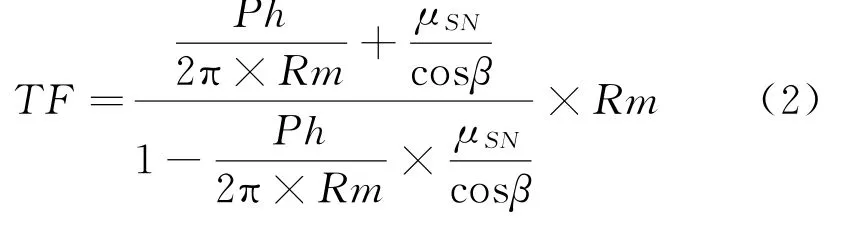

电动执行器的输出力矩通过传动螺母,转换为阀杆的输出推力。公式 (1)是输出推力的计算公式,开、关力矩设定后,输出推力的大小与螺纹系数成反比。公式 (2)是螺纹系数的计算公式,在螺纹特征、螺距和公称直径确定后,螺纹系数由阀杆和传动螺母间的摩擦系数决定,并随摩擦系数的减少而减少。

式中:T0为输出推力;C0为输出力矩;TF为螺纹系数。

式中:TF为螺纹系数;μSN为阀杆和传动螺母间的摩擦系数;Ph为螺距;β为螺纹特征;Rm为公称直径。

电动隔离阀装配后的最大开启推力是由电动执行器设定的开力矩保护值和确定的螺纹系数决定的。阀杆和传动螺母之间的摩擦系数用于确定适用的螺纹系数,而且摩擦系数是唯一会因阀门装配条件变化的输入参数。根据电动执行器的规格参数,主给水小流量隔离阀选定阀杆和传动螺母间最大的摩擦系数值0.15,用作计算螺纹系数。当电动执行器设定的开力矩为1 165 N·m,作用在阀杆上的输出推力的计算值为258.4 k N。阀杆断裂后,电动隔离阀生产厂在装有同样电动执行器的同一尺寸的闸阀上进行内部测试,结果揭示了阀杆和传动螺母间的摩擦系数值大约在0.07~0.08的范围内。按实测的摩擦系数0.07计算,得到阀杆实际输出推力值为414.8 k N。

尽管阀杆的实际输出推力值414.8 k N远比计算值258.4 k N高,但仍少于阀杆允许施加的最大推力值536.5 k N。所以,主给水小流量隔离阀在阀杆开启过程,无法产生拉断阀杆的推力。

4 阀杆断裂原因分析

经解体阀门检查和断裂阀杆材质检验,证明主给水小流量隔离阀的阀杆是拉断的。这种阀杆的失效情况只可能发生在阀门开启过程中,且只可能在阀瓣仍楔在阀座或阀杆接触到阀盖的两种情况下拉断。

假设阀杆是在阀瓣仍楔在阀座中时拉断,那拉断的部位肯定是阀杆最薄弱的环节,阀杆最薄弱环节所能够承受的主应力值是最小的。小流量电动隔离阀阀杆薄弱环节有两处,一个是传动螺纹的缩径即阀杆的最小直径处,另一个是阀杆与阀瓣的连接处即开启过程的阀杆T头和关闭过程的阀杆箍圈。开启过程中,阀杆T头能够承受的主应力小于阀杆缩径。事实上,若作用在阀杆上的推力过大,阀瓣上嵌入阀杆T头的狭槽上壁是第一个失效的,之后是阀杆T头,然后才是阀杆缩径产生轴向变形。但失效的主给水小流量隔离阀的阀杆拉断位置是传动螺纹的缩径,且检查阀杆与阀瓣连接处的阀杆箍圈、阀杆T头和阀瓣狭槽,均没有发现任何材料失效的特征。另外,阀杆拉断如果发生在阀瓣楔在阀座时,阀瓣应该卡涩在阀座里,阀门解体时会很难取出,这也与阀杆断裂时阀门处于开位的实际情况不符。因此,阀杆不可能是在阀瓣仍楔在阀座中时拉断的。

阀杆拉断只可能在阀杆回到全开位并与阀盖相碰时发生。这种情况下,阀杆的T头和阀瓣狭槽只是悬挂在阀腔中,没有载荷,故不受损伤。图3是阀杆和阀盖上检查发现的碰撞痕迹,证明了阀杆与阀盖确实发生了碰撞。阀杆与阀盖相碰时,阀杆会同时受到电动执行器向上的推力和阀盖向下的反作用力,这两个力大小相等、方向相反,导致阀杆受到双倍418.8 k N输出推力的载荷作用。阀杆检测结果,断裂时至少有约818 k N的载荷作用在阀杆上,证明了阀杆确实是在与阀盖碰撞时,发生过度拉伸变形导致拉断的。

图3 阀杆和阀盖上检查发现的碰撞痕迹Fig.3 Collision marks on stem and bonnet

5 改进措施

主给水小流量隔离阀发生阀杆与阀盖碰撞的原因是阀门电动执行器开行程限位设置有误,没有根据阀门的倒密封位置往回调设定或往回调的距离不足。为避免电动执行器把阀杆推到倒密封位置,使阀杆与阀盖碰撞导致拉伸变形失效,隔离阀的电动执行器开行程限位的设置应按下述步骤严格执行:1)通过手轮开启阀门,把阀杆推到倒密封位置;2)再通过手轮往回关阀门,使阀杆离开倒密封至少4 mm;3)根据此位置设定电动执行器的开行程限位。

电动隔离阀实测的阀杆和传动螺母间的摩擦系数远小于选定的摩擦系数,使得轴向输出推力增大至原设计推力的1.6倍,导致阀杆与阀盖碰撞时,作用在阀杆上的载荷超过阀杆允许载荷,阀杆发生拉伸变形。为使阀杆实际输出推力与设计推力一致,阀门的电动执行器需根据传动螺母与阀杆间的实际摩擦系数重新计算力矩保护的设定值,使电动执行器的输出力矩满足使用要求并保护阀门。经过核算,开力矩设定值降为891 N·m,关力矩降为1 391 N·m。

此外,隔离阀阀杆缩径为制造工艺预留退刀槽,也是阀杆受力薄弱部位。为消除薄弱环节,增强阀杆总体强度,制定了阀杆改进方案,采用不留退刀槽工艺重新制造新阀杆替换原有阀杆。

6 结论

通过上述改造,该核电站在建机组的主给水小流量隔离阀经过长时间的反复开关操作,未发生阀杆断裂现象,且阀门关闭严密,开启顺畅,满足了机组的相关调试工作开展,也为日后机组的安全稳定运行提供了保障。