基于微旋流装置的大米淀粉吸附亚甲基蓝性能研究

吴 撼俞建峰姜雨婷何诗元赵 江

(1. 江南大学机械工程学院, 江苏 无锡 214122;2. 江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

大米是中国及东南亚国家的主要粮食,其主要成分为淀粉。大米产量很大,仅中国年产量就达到1.4×108t,可用于加工淀粉及其深加工产品[1]。常见淀粉有好几种,如玉米淀粉,小麦淀粉和马铃薯淀粉,相较于前几种淀粉,大米淀粉因其特殊的理化特性,常被作为增稠剂、胶凝和填充剂应用于各类食品加工和工业生产中。目前,对于大米淀粉结构性质与应用的研究已成为众多国内外学者研究的课题[2-4]。

淀粉及其衍生物均因具有良好的吸附性,可应用于印染污水的处理[5]。目前,对于印染污水的处理方法主要有物理法(絮凝沉淀法[6]、吸附法[7])、化学法(电化学法[8]、氧化法[9])和生物法[10]等。其中,吸附法由于具有高效、简便、稳定等优点,成为了处理印染废水的主要手段之一[11]。同时,相较于其他物质,大米淀粉作为一种常见物质,具有可再生、无污染、来源广泛、成本低廉等优点,可作为一种较好的吸附剂来吸附印染污水。张甲奇等[12]研究了大米多孔淀粉对亚甲基蓝的吸附效果,Guo等[13]探讨了交联多孔淀粉的吸附性能,均取得了较好的效果。

水力旋流器作为一种重要的分离装置,具有结构简单、操作简单、分离效果好等优点,广泛应用于石油、化工、食品、环保等行业[14]。目前对于淀粉及其衍生物吸附印染废水的研究较多,但使用水力旋流器作为试验装置并探讨旋流器参数对试验结果影响的研究较少,对于基于微旋流装置的大米淀粉吸附亚甲基蓝性能的研究尚未见报道。本研究拟采用微旋流器为试验装置,以大米淀粉为吸附剂对亚甲基蓝进行吸附,通过单因素试验及响应面分析法对试验参数进行优化分析,以期为大米淀粉在印染污水处理领域的应用提供理论支持。

1 材料与方法

1.1 材料与仪器

大米淀粉:含水量6.1%(根据GB/T 12087—2008测定),破碎淀粉含量约为2.5%[15],安徽省联河米业有限公司;

亚甲基蓝:分析纯,国药集团化学试剂有限公司;

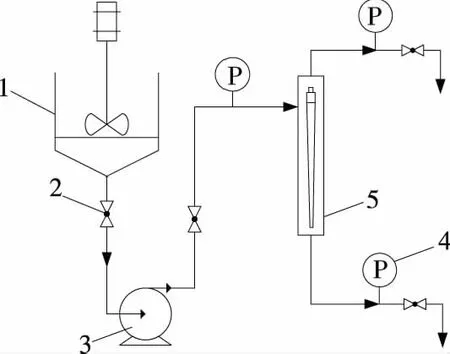

超重力微旋流装置(图1):旋流管直径8 mm,实验室自制;

电子精密天平:ARB120型,奥豪斯国际贸易有限公司;

恒温鼓风烘干干燥箱:DHG-9076型,上海精宏实验设备有限公司;

可见分光光度计:722型,上海欣茂仪器有限公司;

高速离心机:TGL-16C型,上海安亭科学仪器厂。

1. 物料罐 2. 控制球阀 3. 多相流泵 4. 压力表 5. 旋流管图1 微旋流装置示意图Figure 1 The schematic of mini-hydrocyclone

1.2 主要试验方法

1.2.1 试验样品的配置与旋流时间 试验前准确称取符合试验条件所需浓度的淀粉与亚甲基蓝,将配置试验样品的自来水分为2份,分别将淀粉与亚甲基蓝倒入进行配置,防止样品在未加入到旋流器试验装置前即发生吸附。试验时,将二者同时倒入微旋流装置的物料罐中,搅拌使其分散均匀后即可开始试验。因大米淀粉对亚甲基蓝的吸附较快且为了防止因旋流时间过长,导致温度上升对试验结果产生影响,故采用单次旋流的方法。

1.2.2 吸附效率的测定 淀粉对亚甲基蓝的吸附效果可通过测量吸附前后亚甲基蓝的浓度变化获得。通过分光光度法测量亚甲基蓝浓度[16],首先建立亚甲基蓝浓度标准曲线,试验时对旋流器的底流和溢流分别进行取样,对溢流口样品进行离心,取上清液,在分光光度计中测量其吸光度,根据建立的浓度标准曲线,获得亚甲基蓝的浓度。每次取3组样品,分别测量后取平均值作为亚甲基蓝出口浓度。淀粉对亚甲基蓝的吸附效率按式(1)计算:

(1)

式中:

η——亚甲基蓝吸附效率,%;

Co——亚甲基蓝进口质量浓度,mg/L;

Ct——亚甲基蓝溢流口出口质量浓度,mg/L。

1.2.3 分离效率的测定 总分离效率是反映旋流器性能的重要参数[17],总分离效率定义为分离出的颗粒量与进入旋流器的颗粒总量之比[18]。

(1) 分流比F测定:旋流器的分流比通过装置的阀门进行调节,而流量则通过量筒和秒表的配合使用得出,分别计算出旋流装置的底流和溢流质量流量,按式(2)计算分流比。

(2)

式中:

F——微旋流装置分流比,%;

Qu——微旋流装置的底流质量流量,kg/h;

Qo——微旋流装置的溢流质量流量,kg/h。

(2) 底流质量浓度测量:对每个试验点进行3次取样,取样后将底流样品分别放入烘干机中进行烘干处理,测量烘干前后样品质量,取3组样品的平均值为最终的底流质量浓度,按式(3)计算底流淀粉质量浓度。

(3)

式中:

Cu——底流淀粉质量浓度,%;

m0——空烘干器皿的质量,g;

m1——样品与烘干器皿的总质量,g;

m2——烘干后样品与烘干器皿的总质量,g。

(3) 总分离效率的测定:计算方法见式(4)。

(4)

式中:

E——微旋流装置的总分离效率,%;

Qu——微旋流装置的底流质量流量,kg/h;

Qi——微旋流装置的进料质量流量,kg/h;

Cu——微旋流装置的底流质量浓度,%;

Ci——微旋流装置的进料质量浓度,%。

1.2.4 单因素试验设计 分别以淀粉浓度、分流比和进料流量为变量,以吸附效率和分离效率为评价指标,进行单因素试验以确定变量的适宜范围。

(1) 淀粉浓度:固定分流比35%,进料流量1 150 kg/h,设置淀粉浓度分别为0.2%,0.4%,0.6%,0.8%,1.0%,1.2%。

(2) 分流比:固定淀粉浓度0.6%,进料流量1 150 kg/h,设置分流比分别为10%,20%,30%,40%,50%,60%。

(3) 进料流量:固定淀粉浓度0.6%,分流比35%,设置进料流量分别为900,1 000,1 100,1 200,1 300,1 400 kg/h。

1.2.5 响应面优化试验设计 基于单因素试验的结果,以大米淀粉浓度、分流比、进料流量为自变量,以吸附效率(Y1)和分离效率(Y2)为响应值,采用Box-Benhnken中心组合试验设计原理,用Design-Expert 8.0.5b软件设计三因素三水平响应面试验,并对试验结果进行分析,根据结果确定各项参数的最佳条件。

2 结果与分析

2.1 单因素试验

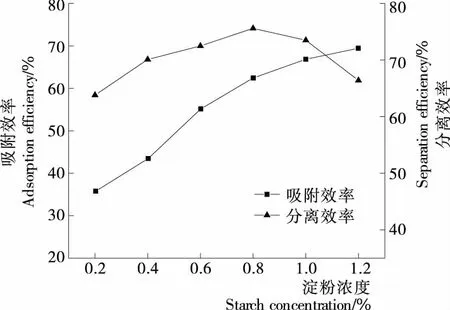

2.1.1 淀粉浓度对吸附效率和分离效率的影响 由图2可知,随着淀粉浓度的逐渐增加,淀粉对亚甲基蓝的吸附效率不断提高,最终趋向于平稳。可能是淀粉作为吸附剂,其浓度越高,吸附效果越好,当淀粉浓度达到一定程度时,淀粉的吸附能力达到饱和,最终趋向稳定。随着淀粉浓度的逐渐增加,淀粉的分离效率呈先增加后下降的趋势,当淀粉浓度为0.8%时,分离效率达到最高(75.6%)。可能是初始浓度一定程度的增大有利于分离,但随着淀粉浓度的不断增大,颗粒间的碰撞产生的能耗也在增加,导致旋流器中流体的离心加速度和切向速度减小,导致分离效率降低,最终超过旋流器的分离能力。

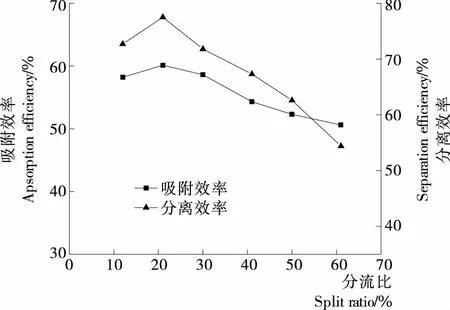

2.1.2 分流比对吸附效率和分离效率的影响 由图3可知,随着分流比的逐渐增加,吸附效率和分离效率均呈先上升后下降的趋势,当分流比为21%时,吸附效率和分离效率均达到最大值,分别为60.1%和77.6%,随后开始下降。可能是分流比会对旋流器内流体的流型产生影响,流型主要反映回流区的大小与位置。分流比较小时,一定程度上的增大,会增大回流区的范围,增加颗粒的停留时间,有利于吸附与分离过程的进行;但是分流比过大时,回流区范围过大,停留时间过长,在底流口附近会引起夹带,导致吸附效率和分离效率的降低[19]。

图2 淀粉浓度对吸附效率和分离效率的影响

图2 Effect of starch concentration on adsorption efficiency and separation efficiency

图3 分流比对吸附效率和分离效率的影响

图3 Effect of the split radio on adsorption efficiency and separation efficiency

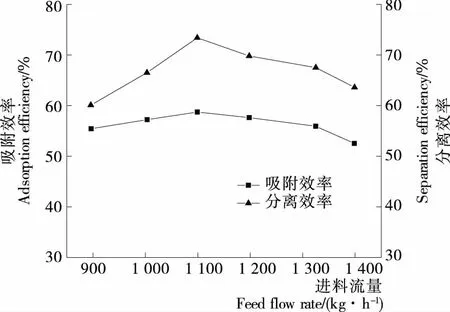

2.1.3 进料流量对吸附效率和分离效率的影响 由图4可知,随着进料流量的逐渐增加,淀粉对亚甲基蓝的吸附效率呈先上升后下降的趋势,当进料流量为1 099 kg/h时,吸附效率和分离效率均达到最高值,分别为58.5%和73.4%。可能是随着流量的增大,淀粉与亚甲基蓝充分接触,吸附效率增大,进料流量达到一定程度后,过大的流量产生流体的震荡则会破坏淀粉对亚甲基蓝的吸附,吸附效率降低;同时进料流量的增加使得旋流器内离心力增大,有利于分离的进行,但流量达到一定程度后,剪切力的增加会破坏流体的连续性,使得水滴破碎,导致分离效率降低[20]。

图4 进料流量对吸附效率和分离效率的影响Figure 4 Effect of the feed flow rate on adsorption efficiency and separation efficiency

2.2 响应面优化

2.2.1 响应面优化试验 在单因素试验的基础上,采用响应面Box-Benhnken模型,设计三因素三水平的试验,试验因素和水平的选取见表1,试验设计方案及处理结果见表2。

2.2.2 二次回归方程和方差分析 对表2数据进行多元二次方程回归拟合与方差分析,得到的二次回归方程:

Y1=66.18+3.66A-0.36B+0.050C-0.25AB-0.58AC-0.025BC+0.01A2-1.39B2-0.86C2,

(5)

Y2=76.24-0.19A-0.62B+0.44C-0.050AB-1.18AC-0.15BC+2.91A2-7.68B2-1.26C2。

(6)

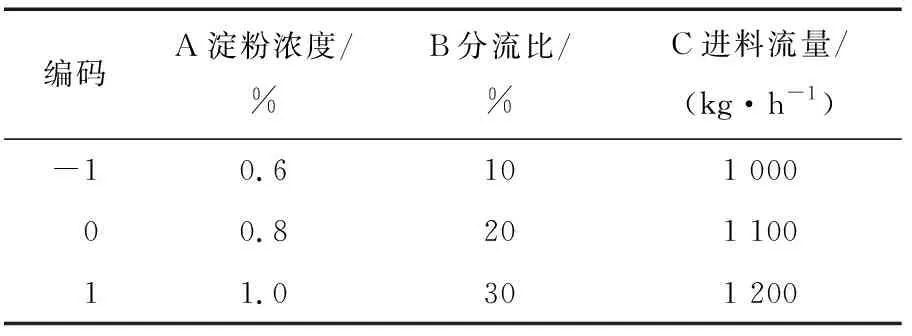

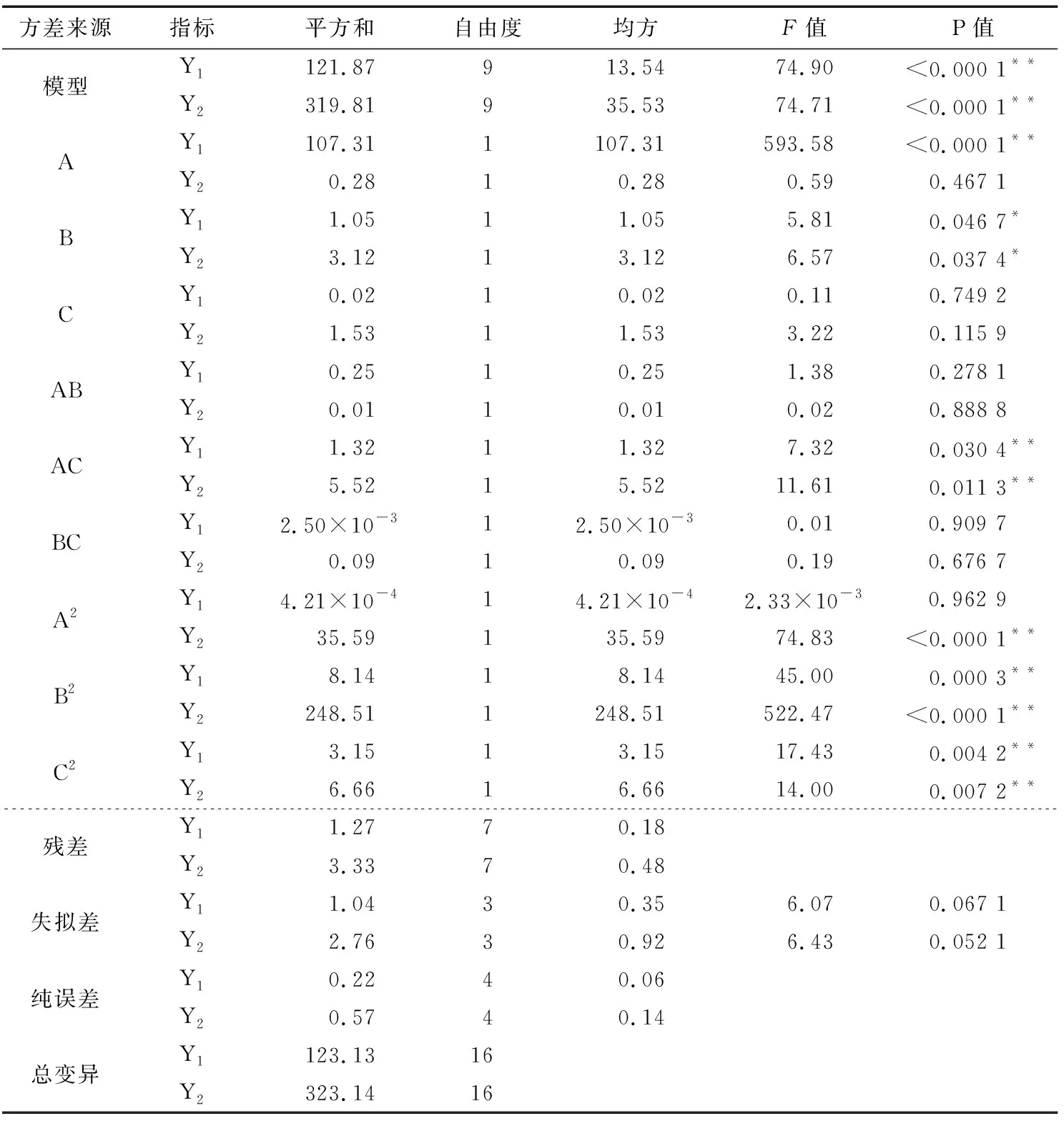

表1 响应面试验因素水平表Table 1 Factors and levels of response surface experiment

表2 响应面试验设计与结果Table 2 Design and results of response surface experiments

模型中A对Y1的影响极显著(P<0.01),对Y2的影响不显著(P>0.05),B对Y1和Y2的影响均显著(P<0.05),C对Y1和Y2的影响均不显著(P>0.05);交互项AB和BC对Y1和Y2的影响均不显著(P>0.05),AC对Y1和Y2的影响均极显著(P<0.01);二次项A2对Y1的影响不显著(P>0.05),对Y2的影响极显著(P<0.01),B2和C2对Y1和Y2的影响均显著(P<0.01)。

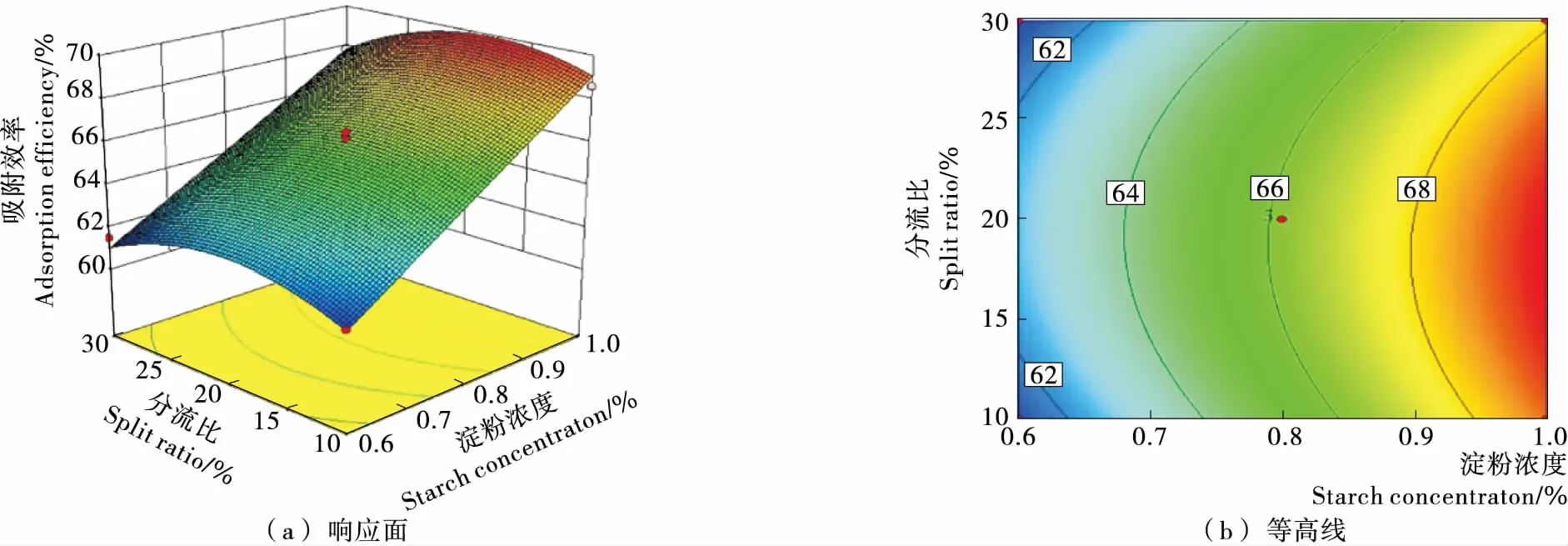

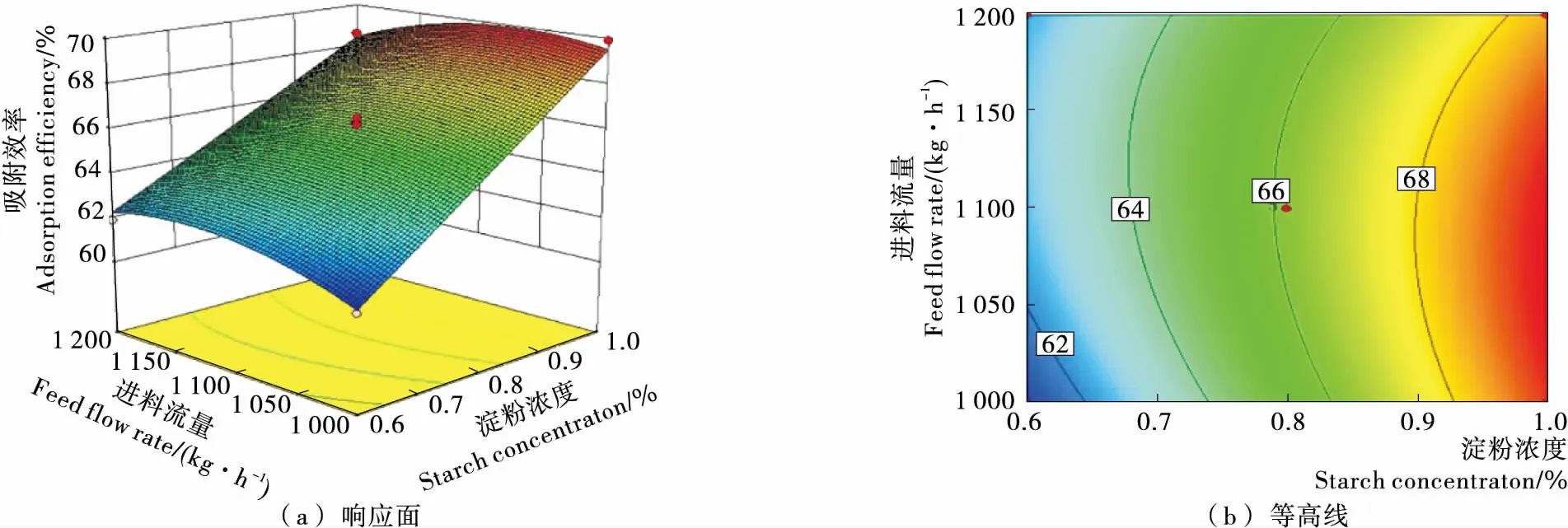

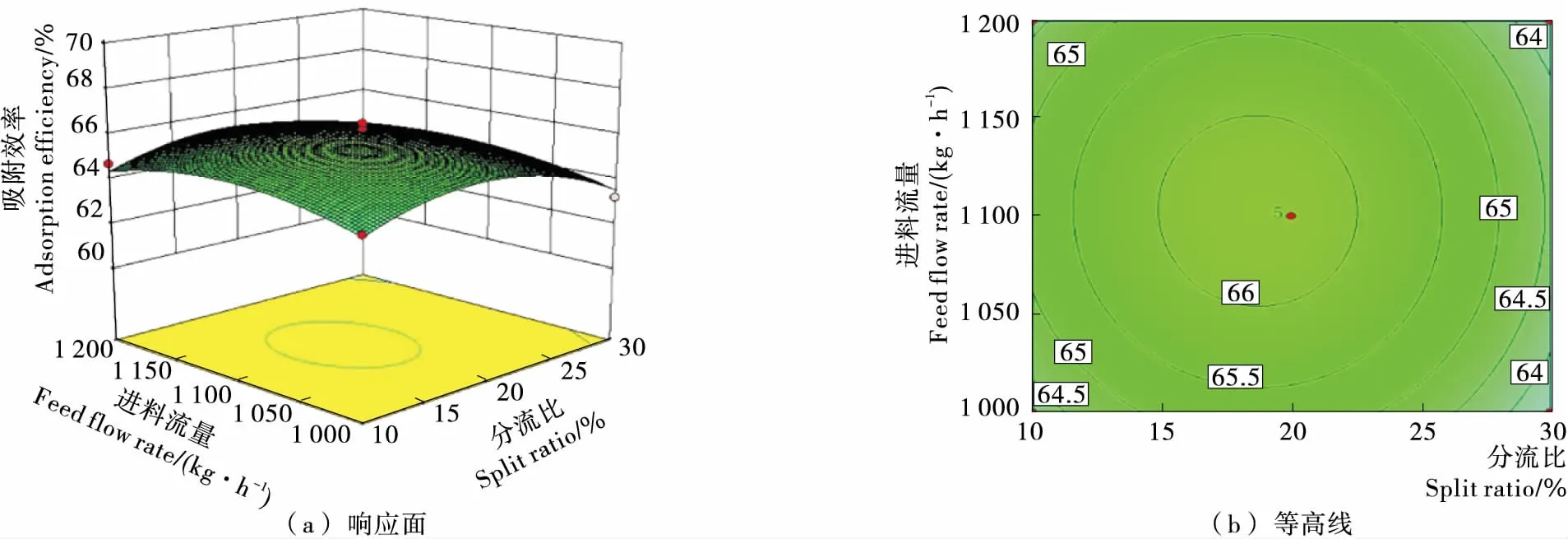

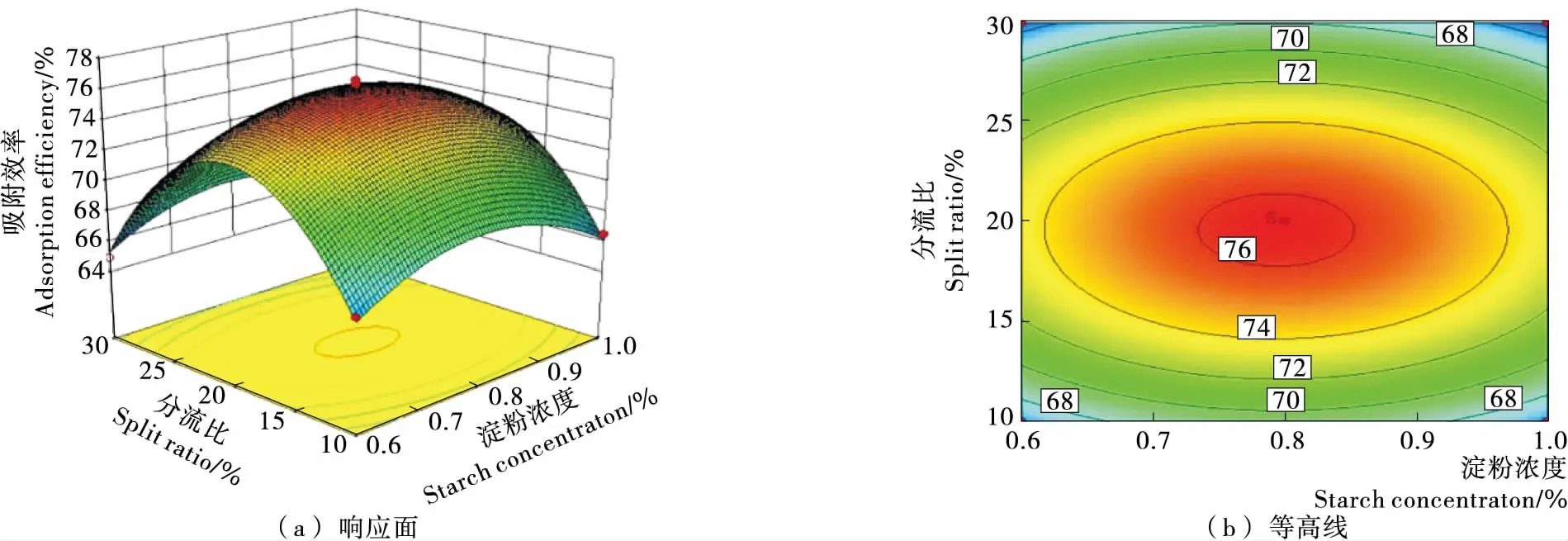

2.2.3 响应面交互作用分析 由图5、8可知,淀粉浓度对吸附效率影响大于分流比,而分流比对分离效率影响大于淀粉浓度。二者交互作用响应面图较陡峭,等高线图趋向于椭圆,说明有一定的交互作用,但由方差分析可知交互作用不显著。由图6、9可知,淀粉浓度对吸附效率影响大于进料流量,进料流量对分离效率影响大于淀粉浓度。二者交互作用响应面图较陡峭,等高线图趋向于椭圆,交互作用显著。由图7、10可知,分流比对吸附效率和分离效率影响均大于进料流量,二者交互作用等高线图趋向于椭圆,说明有一定的交互作用,但由方差分析可知交互作用不显著。

表3 回归模型方差分析†Table 3 Variance analysis of regression model

† **表示差异极显著,P<0.01;*表示差异显著,P<0.05。

2.2.4 最佳参数条件验证 通过对吸附效率和分离效率回归模型进行分析,在综合考虑2个试验结果和实际操作情况下得到最佳参数组合为:淀粉浓度1.0%、分流比19%、进料流量1 080 kg/h,该条件下吸附效率为69.2%,分离效率为74.3%。按此工艺参数进行3次平行实验验证,测得的吸附效率为68.1%,分离效率为73.6%,与预测值相差较小,所以所建立模型能够较好地预测吸附效率和分离效率。

图5 淀粉浓度和分流比对吸附效率交互作用的响应面图和等高线Figure 5 Response surface and contour plots for the interaction effects of starch concentration and split radio on the adsorption efficiency

图6 淀粉浓度和进料流量对吸附效率交互作用的响应面图和等高线Figure 6 Response surface and contour plots for the interaction effects of starch concentration and feed flow rate on adsorption efficiency

图7 分流比和进料流量对吸附效率交互作用的响应面图和等高线Figure 7 Response surface and contour plots for the interaction effects of split ratio and feed flow rate on adsorption efficiency

图8 淀粉浓度和分流比对分离效率交互作用的响应面图和等高线Figure 8 Response surface and contour plots for the interaction effects of starch concentration and split ratio on separation efficiency

图9 淀粉浓度和进料流量对分离效率交互作用的响应面图和等高线Figure 9 Response surface and contour plots for the interaction effects of starch concentration and feed flow rate on separation efficiency

图10 分流比和进料流量对分离效率交互作用的响应面图和等高线Figure 10 Response surface and contour plots for the interaction effects of split ratio and feed flow rate on separation efficiency

3 结论

本试验探讨了淀粉浓度、分流比和进料流量对淀粉吸附亚甲基蓝过程中吸附效率和分离效率的影响,并通过响应面法对试验的参数进行优化。结果表明,淀粉浓度对吸附效率的影响较大,其次为分流比和进料流量,而对分离效率影响较大的是分流比,其次为进料流量和淀粉浓度。此外,通过响应面法得知淀粉浓度与进料流量之间的交互作用明显,说明旋流器的各个参数对旋流器的性能影响存在交互作用,这为旋流器应用于旋流吸附方面研究提供了参考。

影响旋流器性能的参数较多,如结构参数、操作参数和物性参数[21]。本试验仅仅研究了操作参数和物性参数的一部分,而忽略了结构参数和其他因素对旋流器性能的影响,同时,淀粉的性质如破碎淀粉的含量、试验温度等,均会对吸附效果产生影响,这些将在接下来的研究中进行探讨。