单级蜗壳泵强度有限元分析

岳东风, 张中南, 郗忠才

(上海凯泉泵业(集团)有限公司,上海 201804)

0 引言

离心泵广泛应用于石油、化工、农田灌溉、城市给排水、水利工程、热电厂和核电站等领域,在国民经济中具有重要地位。传统的离心泵泵体设计,一般先根据客户给定的泵设计参数,利用经验数据及经验公式计算泵体的壁厚尺寸[1-4],在设计完成后,再通过对样机进行水压试验来验证泵体的强度,最后根据试验结果对产品进行适当的修正。因经验公式存在一定的局限性,以及泵体本身承载和结构的复杂性,经验公式很难准确计算出各个部位的应力值,且传统的经验公式无法校核泵体某些部位的变形。反复制作样机进行水压试验,会增加成本。再者,水压试验一般由检测人员用肉眼观察密封面是否渗漏、泵体是否开裂等,测试结果会因检测人员的观测技巧不同而有差别。因此,精确分析离心泵泵体的应力和变形,并以此来指导泵体结构设计具有十分重要的意义。

随着计算机技术及有限元法的发展,采用有限元商业软件进行数值仿真已经开始广泛应用到水泵结构的优化设计中[5-12]。采用有限元分析辅助设计,不仅可以精确计算泵体的应力和变形,还可以减少反复试制样机的风险,缩短研发周期,节约成本。

以上文献并未考虑肋板对泵体的应力影响,通常泵体加肋后承载能力会有所加强,这意味着在设计条件不变的情况,允许壁厚比不带肋板的泵体壁厚小。

本文主要以某单级泵为例,通过有限元法分析肋板不同延伸位置时泵体的应力分布,研究肋板对泵体强度的影响。

1 计算模型

有限元法求解问题的一般过程有:几何建模,材料设定,网格划分,边界条件设定,有限元求解,计算结果后处理。其中网格划分(有限单元离散)是关键步骤。网格划分的总体目标是尽可能地精确模拟原来的结构,网格质量直接关系到计算结果的精度。应遵循以下原则:1)在保证计算精度的前提下,合理地简化模型;2)选择合理的单元类型,减小输入数据量及计算时间;3)合理控制单元的大小和分布密度,检查单元的翘曲度、雅可比数、偏斜度、长宽比等。

1.1 材料参数

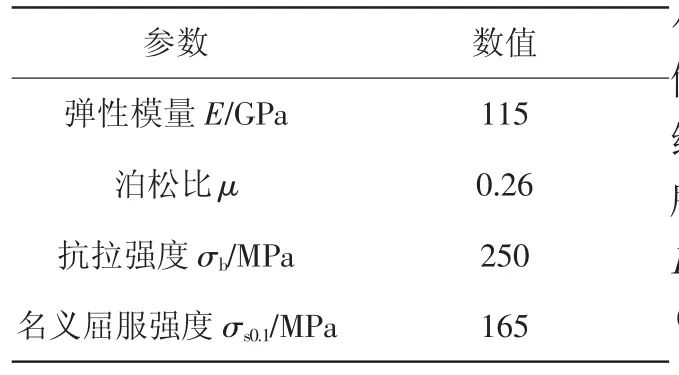

通常以清水作为输送介质的离心泵材料一般选用灰铸铁。本文以我公司某单级泵为研究对象,该离心泵壳体材料为HT250,力学性能参数见表1。

1.2 几何模型

泵体二维结构示意图如图1所示。由于泵体结构比较复杂,采用三维建模软件建立泵体模型,建模步骤分为建立环形蜗壳、建立出口弯管、建立进口法兰、建立出口法兰、建立端盖连接凸台。为了提高计算效率,在保证计算精度的前提下对泵体进行了简化,省略了一些微小特征,如螺栓孔、小面、小边、小孔、某些倒圆和倒角等,三维几何模型如图2所示。

表1 HT250材料力学性能

1.3 网格划分(单元离散)

图1 泵体二维结构示意图

图2 泵体三维模型图

六面体单元具有四面体单元无法比拟的优异特性和计算精度。本文采用六面体为主的网格划分方法,网格模型如图3所示,整个计算模型共有432 177个节点,115 227个单元。

图3 泵体有限元网格

1.4 载荷工况及边界

该泵设计流量Q=550 m3/h,设计扬程H=80 m,转速n=1480 r/min,设计压力P0=1.0 MPa,水压试验压力P1=1.5 MPa,泵体实际壁厚δ=17 mm。

为确保泵体的使用安全,其在设计工况下及水压工况下均必须满足相关的强度要求。离心泵泵体所受载荷主要有重力和壳体内压,因该泵体尺寸不大,重力相对于内压对泵体影响较小,可以忽略重力的作用,故该泵体载荷工况如表2所示。

表2 载荷工况

泵体所受载荷属于内力,理论上可以自平衡,无需施加位移或固定约束,对于由数值迭代误差所产生的少量刚性位移,程序可以自动添加弱弹簧加以平衡。

2 计算结果与评定

2.1 评定准则

离心泵泵体作为一种旋转式动力机械的主要承压部件,其本身可以看做是一种特殊的压力容器,与一般的压力容器有很多相似性,可以参考一般压力容器的设计准则(压力容器分析设计法)进行强度评定。分析设计法中根据弹性计算的应力产生原因和导出方法将其分类为一次总体薄膜应力(σm)、一次局部薄膜应力(σL)、一次弯曲应力(σb)、二次应力(Q)和峰值应力(F)五大类。本文所研究的泵体没有二次应力,应力评定准则如表3所示,其中对于设计工况,基本许用应力S1=Min.(σb/3.75,σs0.1/1.5),对于水压工况,基本许用应力S2=0.76σs0.1。

表3 应力评定准则

由于灰铸铁属于脆性材料,压缩强度极限通常是抗拉强度极限的4~5倍,只需考虑其所受的最大拉应力是否满足表3的评定准则,即采用最大主应力失效模式进行应力评定。

2.2 计算结果分析

图4 设计工况下泵体的最大主应力云图

该单蜗壳泵体工况一和工况二下的最大主应力分布如图4和图5所示。通过应力分布结果可以发现,工况一和工况二泵体应力分布比较一致,仅应力值不同。应力水平较大区域主要集中在隔舌根部、环形壳体轴截面尺寸最大处及进口法兰与泵体连接处。进口法兰与泵体连接处属于结构不连续处,其应力属于奇异应力,实际泵体会有铸造圆角,应力不会很大,可以不做评定。隔舌位置距进出口法兰较远,并远离计算约束点,应力应该不是由于连接部件的相互约束及计算约束而引起的,属于一次应力范畴。其中间部位比较平坦,厚度变化不大,应力应按照总体薄膜应力及弯曲应力来评定,而两端与泵体内壁相连的部位(隔舌根部)结构曲率及厚度变化均较大,应力应按照局部薄膜应力及弯曲应力评定。环形蜗壳是泵体上较为柔软的部分,在内压的作用下最容易产生变形,其最大尺寸轴面内应力较大,这与鲁吉斯方法的假设相一致。环形蜗壳结构连续,离计算约束点较远,其应力仅由内压引起,不受连接部件相互约束及计算约束的影响,属于一次应力范畴,应按整体薄膜应力和弯曲应力来评定。

图5 水压工况下泵体的最大主应力云图

有限元软件计算的应力结果是包含了一次总体薄膜应力(σm)、一次局部薄膜应力(σL)、一次弯曲应力(σb)、二次应力(Q)和峰值应力(F)在内的总应力场。为评判计算结果,需要在危险截面建立路径,沿路径进行应力线性化,从总应力场中提取膜应力、弯曲应力等。在隔舌位置建立路径A,在环形蜗壳最大尺寸轴面内上下左右选取4个点,沿壁厚方向建立四条路径B、C、D、E,如图6所示。设计工况和水压工况下泵体应力强度评定结果见表4。从表4中可以看出,此离心泵泵体应力强度不满足设计要求。需要对泵体进行加强,可以通过加厚泵体或在泵体上布置肋板。

图6 泵体应力强度评定路径

3 泵体加肋计算

图7 不同的肋板布置形式

为了不过多地增加成本,我公司通常选择在泵体进口法兰与环形壳体连接处均匀布置4个肋板,带肋板的结构形式一般有4种,如图7所示。

由于篇幅有限,本文仅列出设计工况下各肋板形式的泵体最大主应力分布图和应力评定结果,图8~图11所示分别为肋板形式为(a)、(b)、(c)和(d)的泵体在设计工况下的最大主应力云图,表5~表8为各肋板型式泵体在设计工况下的应力评定结果。

从应力分布图上看,不同肋板型式的泵体应力分布比较相似,应力较大区域主要集中在肋板边缘、肋板与泵体连接部位、隔舌根部及环形蜗壳端面与环面相交处的内壁等。肋板边缘及肋板与泵体连接部位因结构不连续而存在自限性,计算的应力值属于奇异应力,实际中应力值并未有这么大,所以应力分布图中显示的最大应力值并不能真实反映泵体应力水平大小,也就不能仅通过应力分布图中显示的最大值来推断肋板型式对泵体应力的影响趋势,但应力分布图中除应力奇异点外应力较大的区域可以反映这些地方应力水平较高。肋板整体应力值较高,说明其在抑制环形壳体受压的膨胀变形中起重要作用。从图中不难看出,无论哪种型式的肋板,都会带来应力集中区,位于肋板与环形壳体相连部分外壁和内壁处。同不带肋泵体相似的是,隔舌根部及环形蜗壳端面与环形相交处整体应力值较高,关系到泵体的强度安全,按前面的评定方法建立5条相同的路径,进行应力评定。

从不同肋板型式泵体应力评定结果来看,只有结构型式(d)泵体设计工况下强度满足要求,即相同压力下(d)型式结构强度最好,其次是(c)型式,再次是(b)型式,最后是(a)型式,当然(a)型式好于不加肋。也即是说,肋板对降低泵体应力水平有好处,肋板延伸越长,肋板尺寸就越大,应力水平越低。

与不带肋板相似的是:不同肋板型式的泵体在隔舌附近的应力水平较高,按路径A提取的膜应力和弯曲应力均较大。环形壳体上以路径C和路径D提取的应力值较大,其中按路径D提取的泵体膜应力最大,按路径C提取的弯曲应力最大。

以路径A弯曲应力结果来看,(a)型式肋板的泵体弯曲应力(108.298 MPa)较不带肋板泵体弯曲应力(171.842 MPa)减小36.978%,(b)型式肋板的泵体弯曲应力(82.818 MPa)比(a)型式肋板的泵体弯曲应力减小23.53%,(c)型式肋板的泵体弯曲应力(80.284 MPa)比(b)型式肋板的泵体弯曲应力减小3.06%,(d)型式肋板的泵体弯曲应力(73.489 MPa)比(c)型式肋板的泵体弯曲应力减小8.46%。

以路径A提取的膜应力结果来看,(a)型式肋板的泵体膜应力(30.322 MPa)较不带肋板泵体膜应力(46.188 MPa)减小34.35%,(b)型式肋板的泵体膜应力(24.412 MPa)比(a)型式肋板的泵体膜应力减小19.49%,(c)型式肋板的泵体膜应力(23.926 MPa)比(b)型式肋板的泵体膜应力减小1.99%,(d)型式肋板的泵体膜应力(22.384 MPa)比(c)型式肋板的泵体膜应力减小6.44%。

以路径C弯曲应力结果来看,(a)型式肋板的泵体弯曲应力(110.231 MPa)较不带肋板泵体弯曲应力(134.169 MPa)减小17.84%,(b)型式肋板的泵体弯曲应力(90.02 MPa)比(a)型式肋板的泵体弯曲应力减小18.34%,(c)型式肋板的泵体弯曲应力(87.063 MPa)比(b)型式肋板的泵体弯曲应力减小3.28%,(d)型式肋板的泵体弯曲应力(81.575 MPa)比(c)型式肋板的泵体弯曲应力减小6.3%。

以路径D提取的膜应力结果来看,(a)型式肋板的泵体膜应力(16.341 MPa)较不带肋板泵体膜应力(20.432 MPa)减小25.04%,(b)型式肋板的泵体膜应力(14.169 MPa)比(a)型式肋板的泵体膜应力减小13.292%,(c)型式肋板的泵体膜应力(14.083 MPa)比(b)型式肋板的泵体膜应力减小0.61%,(d)型式肋板的泵体膜应力(13.208 MPa)比(c)型式肋板的泵体膜应力减小6.21%。

图8(a)型式肋板加强泵体的最大主应力云图

图9(b)型式肋板加强泵体的最大主应力云图

图10(c)型式肋板加强泵体的最大主应力云图

图11(d)型式肋板加强泵体的最大主应力云图

表4 泵体应力评定表

表5 肋板形式(a)泵体设计工况下应力评定

表6 肋板形式(b)泵体设计工况下应力评定

表7 肋板形式(c)泵体设计工况下应力评定

表8 肋板形式(d)泵体设计工况下应力评定

综合以上结果来看,加肋板对降低泵体的整体薄膜应力、局部薄膜应力、弯曲应力有很明显的作用,肋板延伸位置不同,其降低应力水平的程度不同,肋板在环形蜗壳端面投影长度越长,则应力值越小,当肋板延伸至与环形蜗壳边缘相切后,在增加投影长度,需要增加肋板的高度,将肋板延伸至绕过环形壳体,但由于受到结构设计、安装尺寸等限制,其高度不可能无限制增加,所以应力降低幅度便不会很大,且肋板绕过环形壳体会带来铸造加工难度,那么肋板延伸至与环形蜗壳边缘相切位置便是为最优选择,既可以较大程度地降低应力水平,又不失美观性,同时不会增加铸造加工成本,可谓性价比最高的方案,为保守起见可以再将肋板宽度增加些许。但需要注意的是,因肋板会不可避免地带来应力集中,肋板边缘的铸造圆角应尽可能留大一些。

4 水压测试结果

我公司最后按(c)型式肋板的泵体进行样机试制,增加了1 mm肋板宽度,对其进行了1.5 MPa水压试验,试验结果显示该泵体未出现渗漏、冒汗、开裂等问题。目前,该泵已成功运用多个实际项目中,未出现运行事故。

5 结 语

以某单级泵为例,研究了采用有限元法计算壳体应力的具体方法,借鉴压力容器行业广泛采用的“分析设计法”校核评定泵体强度,比较了不同肋板型式对壳体应力的影响。本文研究内容对提高泵产品的研发速度、提高泵产品的运行安全性具有重要指导意义。主要有以下几点可供工程设计人员参考:1)泵体隔舌附近及环形蜗壳端面与环面相交区域应力水平较高;2)在泵体进口法兰与环形蜗壳端面加肋板可以有效降低膜应力和弯曲应力,但会在肋板边缘附近带来应力集中;3)泵体应力水平与肋板在环形蜗壳端面投影长度成反相关关系,即投影长度越长应力水平越低,但投影长度增加到一定程度后对降低应力水平作用有限;4)综合多种因素考虑,肋板延伸至与环形蜗壳边缘相切位置最优。