双层套管开窗技术在平2井的应用

张 斌, 甘 涛, 杨 琳

(1川庆钻探工程有限公司钻采工程技术研究院 2油气钻井技术国家工程实验室)

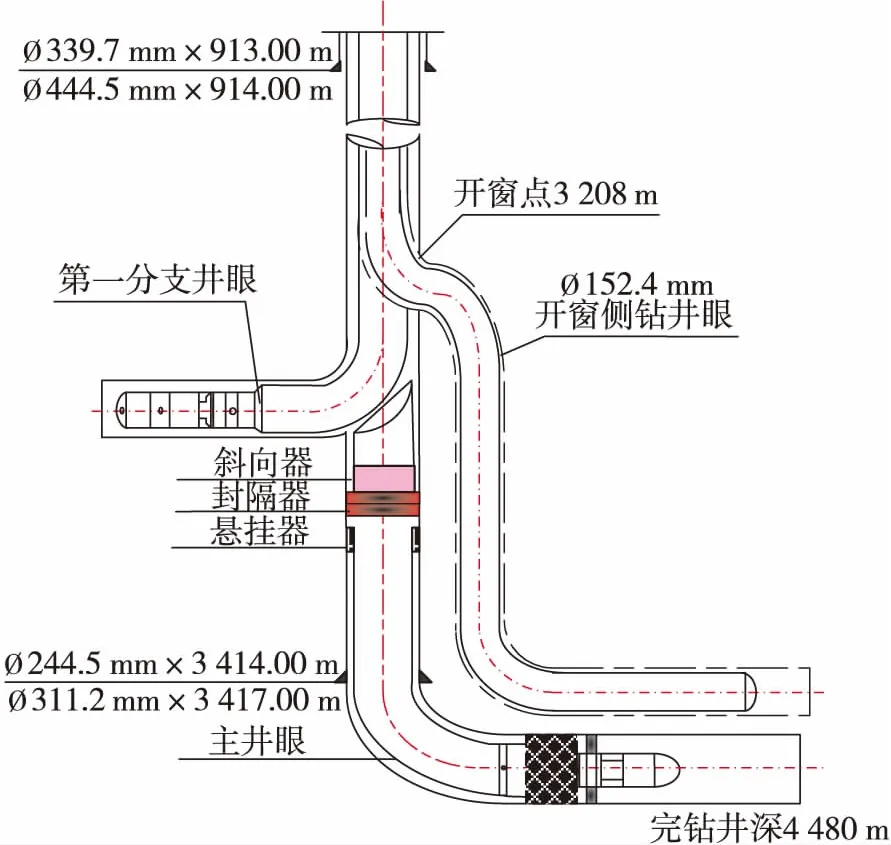

平2井一口大位移分支水平井,该井在主井眼和分支井眼完成后,主井眼井下工具故障无法正常开启和重入,国内、外多家公司使用了多种方法对该井进行了多次修井作业,耗时达1年之久,均未获成功。因此只能采用开窗侧钻的方式再打一个Ø152.4 mm侧钻井眼,将平2井主井眼在探顶段及水平段进行贯通,使该井能够进行生产,井身结构如图1所示。

图1 平2井井身结构设计示意图

一、技术难点

(1)双层套管开窗失败的风险较大,要考虑同时避开两层套管的接箍,同时双层大面积切削破窗的套管阻力会对导向器造成破坏,对开窗造成致命的伤害。

(2)套管钢级高、壁厚大,可钻性差。Ø244.5 mm套管钢级为P110,壁厚11.99 mm;Ø177.8 mm套管钢级TP140,壁厚12.46 mm。

(3)套管稳固性差,平2井在侧钻井段曾进行了修井作业,Ø177.8 mm套管与Ø244.5 mm套管之间无水泥环,因此,在开窗过程中Ø177.8 mm套管极易发生晃动甚至滑脱,可能造成斜向器移位或其他井下复杂。

(4)两层套管的钢级、壁厚不同,开窗过程中斜向器承受开窗工具磨铣两层套管时的反作用力,在开窗工具运行至Ø177.8 mm套管“死点”段时,由于受到Ø244.5 mm套管的约束,造成磨铣双层套管的时间较长,同时铣锥易沿Ø177.8 mm外管壁行走,或铣锥头出不了Ø177.8 mm,易导致导斜器磨损严重,严重时将斜向器损坏[1],为开窗成功和形成光滑的窗口带来很大困难。

(5)主井眼窜气。多次修井和射孔作业,导致主井眼窜气,给开窗侧钻和下部钻进增加了较大难度和安全隐患。

(6)开窗后钻进井段、时间长、起下钻次数多,不利于窗口保护,要求形成更加稳固、光滑的窗口,施工难度大。

二、开窗井眼设计

1. 老井眼基本情况

平2井主井眼完井井身结构:Ø339.7 mm套管×913.00 m+Ø244.5 mm套管×3 414.00 m+Ø139.7 mm套管(3 255.00~3 836.00 m)。平2井已完成分支井眼完井井身结构:Ø339.7 mm套管×913.00 m+Ø244.5 mm套管(至已完成分支井开窗点3 249.00 m)+Ø177.8 mm套管×3 300.00 m+Ø139.7 mm套管(3 300.00~3 567.00 m)。已下入主井眼斜向器顶部位置为3 249.00 m。

2. 设计思路

设计井深4 449.00 m(垂深3 722.00 m),依据电测数据及套管下入记录,设计开窗侧钻点井深3 200.00 m,沿主井眼方向开窗侧钻。为保证开窗侧钻成功,根据主井眼串气和套管固定不好的实际情况,采取先注水泥塞封固,将斜向器直接座在水泥塞上的方式进行开窗,并使用陀螺定向,确保开窗方位准确。

三、工具选择及技术参数

1. 工具选择

双层套管开窗不仅要考虑到顺利磨铣两层套管对斜向器斜面硬度带来的挑战,同时要兼顾在磨铣和后期施工过程中斜向器的稳定性。

在斜向器硬度小,抗磨能力差的情况下,斜向器表面容易遭到破坏导致铣锥不易出窗,严重时造成斜向器损坏。将斜向器斜面进行硬化处理,同时将斜面设计成弧形斜面提升铣锥稳定性和磨铣效率。斜向器坐封机构设计为具有横向和纵向限制功能的两套液压式卡瓦系统,确保斜向器在纵向和横向上的双重稳定性。

铣锥选择同时具有开窗和修窗两种功能的复式铣锥,铣锥本体硬度HB280,均匀镶焊3层高强度硬质合金,在镶齿过程中采用数值化布齿,确保铣锥布齿均匀、铣锥外径尺寸误差小,保证切削过程中铣锥的稳定性。

2. 窗口长度的确定

窗口长度是指开窗结束时铣锥最少纯进尺。同单层套管开窗相比,双层套管开窗的窗口长度除受到开窗工具尺寸影响外,还受到双层套管的尺寸,套管钢级强度差异,及套管间的间隙等其它因素的影响[2]。计算出窗口数据有利于综合判断铣锥所处窗口位置,结合对铁屑、水泥含量、磨铣速度的判断适时调整钻井参数。

2.1 内外层套管上窗口高差的计算

通过对上窗口高差计算可以得知铣锥接触到外层套管的长度,结合铁屑、水泥块、钻压、转速和进尺可以适时作出参数的调整,确保两次破窗的顺利进行。因本井为直井,设内层套管为居中状态,得到内外层套管上窗口高差1.19 m,计算方法如式(1):

L1=[σ+a+0.5r+0.5D-d+b(tanα+tanβ)-h]/sinβ

(1)

式中:L1—内外层套管上窗口高差,m;

σ—内外层套管间隙,m;

a—内层套管壁厚,m;

r—内层套管的内径,m;

D—斜向器直径,m;

d—铣锥直径,m;

b—铣锥锥部最大直径处与锥头底园间距,m;

α、β—分别为铣锥椎体斜度和斜向器斜度,°;

h—斜向器顶部的厚度,m。

2.2 窗口长度的计算

通过计算窗口的长度2.8 m,计算方法如式(2):

(2)

式中:L—窗口长度,m;c—内外层套管间隙,m;a—内层套管壁厚,m;Lm—铣锥的长度,m。

3. 开窗钻井参数的确定

在双层套管开窗过程中,当铣锥接触到外层套管后,由于铣锥要承受两层套管的阻力,此时若钻压选择不合理,可能开窗失败。如钻压较小,容易造成磨铣速度过慢,导致斜面磨损过快而开窗失败,因此在钻压选择上,应在单层套管开窗的钻压上进行适当增加;若钻压过大,则可能导致外层套管的过快出窗,造成内层套管与斜面形成较大的台阶,导致后期作业失败。在磨铣过程中,还应根据返出铁屑的形状和磨铣速度对钻压进行适当调整。

四、现场应用

1. 井眼准备

1.1 注水泥塞

侧钻点以下水泥塞段长控制在150 m以上并严格控制水泥塞质量和强度,通过注适量的前置液和后置液减少混浆段,保障足够的侯凝时间,钻水泥塞至开窗点上部位置对水泥塞质量进行检查,水泥塞要求能承受100 kN钻压。

对双层套管接箍定位测井,核定开窗位置,根据电测数据决定第二次钻塞深度。为确保斜向器座在水泥面上,开窗部位选在套管完好的井段且避开套管节箍。

1.2 试压

对套管试压(按Ø177.8 mm套管最小抗内压强度的80%进行试压),稳压30 min压力下降不超过0.7 MPa为合格。

1.3 通井和刮管

通井组合:Ø152 mm通径规+Ø120 mm短钻铤+Ø150 mm扶正器+Ø88.9 mm加重钻杆15柱+Ø88.9 mm。

刮管组合:Ø177.8 mm刮管器+Ø120 mm短钻铤+Ø150 mm扶正器+Ø88.9 mm加重钻杆15柱+Ø88.9 mm。

对套管进行通径和刮管,要求在下钻过程中盖好井口严防落物,控制下放速度下放,遇阻不能硬压,在座封位置反复刮管,保证坐封牢靠。

2. 定向开窗侧钻

2.1 斜向器的送入与坐挂

斜向器送入组合:Ø146 mm斜向器+定向接头+Ø88.9 mm加重钻杆15柱+Ø88.9 mm钻杆,严格控制下钻速度,严禁正转转盘,下钻至侧钻点井深进行陀螺定向。

2.2 磨铣套管

斜向器坐封完成后,下套管磨铣组合:Ø150 mm铣锥+Ø88.9 mm加重钻杆1根+回压凡尔+Ø88.9 mm加重钻杆15柱+Ø88.9 mm钻杆。

(1)起始阶段。铣锥开始接触套管内壁并同时对斜向器斜面进行磨铣,此时需要均匀地将套管磨出一个光滑凹面,避免铣锥的不稳定和斜向器的过度磨损,需要低钻压和低转速。

(2)骑套阶段。本阶段又分为骑内套到骑内套触外套、骑双层套管三个阶段,实际操作过程中要根据进尺、钻压变化、扭矩变化并结合计算得到的L1值确定适当调整钻压和转速,骑内套到骑内套触外套阶段中应逐步提高钻压和转速,骑双层套管后要适当降低钻压。

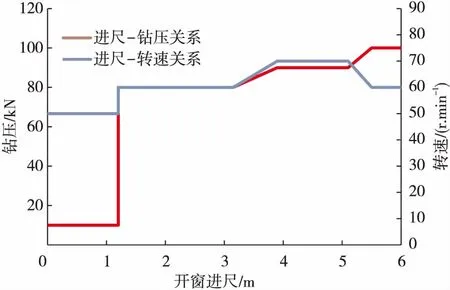

(3)出套阶段。出套后采用低钻压高转速进行操作,在修窗过程中采用高钻速、低钻压反复修整窗口,直至上提下放无任何挂卡,开窗参数如图2所示。

图2 平2井双层套管开窗实钻参数控制情况

根据磨铣参数变化和铁屑返出情况,实际窗口长度为2.76 m,出窗后继续采用铣锥磨铣地层,最终累计进尺6 m,累计磨铣时间29 h。

五、结论及建议

(1)开窗前应对窗口参数进行理论计算和分析,指导开窗作业。

(2)斜向器斜面硬度选择是前提。应选择针对双层套管中钢级最高套管的斜向器作业,确保斜向器的安全。

(3)在开窗过程中,钻压的控制是关键。特别是在铣锥分别接触内外两层套管时,应适当采用低钻压进行作业,确保铣锥的稳定和对斜向器的保护。

(4)建议对斜向器斜面的角度进行优化设计,对于双层套管开窗或高强度套管开窗的井,在满足下步施工安全和钻完井要求的情况下,适当调整斜面的角度,减少窗口的长度,减少磨铣工作量。