压力容器设计制造质量事故案例综述

秦伟丰

(山西省机电设计研究院,山西 太原 030009)

1 引言

压力容器属于特种设备,依据工作压力、介质、工况环境及容积分类,不同类型的压力容器均有不同的设计、制造、安装及检验使用标准及运行规范监察规程。随着技术能力、工艺水平的提高,产品质量标准、安全管理体系持续更新完善,压力容器质量及安全性逐年提高,相关的问题及事故在逐年降低。

实际使用的部分或个别压力容器,由于设计、生产管理和使用监督的不足或部分缺失,设计、制造的压力容器不符合规范标准,未受到有效监督下的运行,对持续生产和工作环境安全可靠性造成隐患。此次叙述的三台压力容器为管壳式换热器,均使用不到一年时间,发生开裂泄漏,导致停产事故,造成一系列严重经济损失。通过对设备在设计、制造中存在不符合标准要求的质量问题综述,促进技术管理和安全质量意识提高,严格在标准规范、程序化质量管理条件下开展设计、制造,在全面管理质量体系下开展产品质量检验和服务。特种设备必须在安全技术机构有效监督下使用。

2 概述

2.1 某化工企业的两台一效管壳式换热器

某化工企业生产使用的一效管壳式换热器,生产能力为13 t/h、工作压力为0.30~0.45 MPa、工作水蒸气温度小于150 ℃。其中两台一效管壳式换热器,在系统调试生产运行9个月时,筒体均出现开裂泄漏,造成企业停产事故。

2.2 某污水处理厂的一台管壳式换热器

某工业污水处理厂采用蒸发式提盐工艺,管壳式换热器每小时蒸发量为 t、工作压力小于0.40 MPa、水蒸气温度小于160 ℃,系统调试生产运行11个月时,管壳式换热器发生开裂泄漏,造成污水处理停产事故。

2.3 与事故管壳式换热器相关部分标准

管壳式换热器是热交换器的一个结构类型,执行GB/T151-2011《热交换器》、GB150.3-2011《压力容器第3部分:设计》、GB150.4-2011《压力容器第4部分:制造 检验和验收》、HG20584-2011《钢制化工容器制造技术条件》及相关标准。

3 管壳换热器受损部位结构、状态分析

3.1 1号一效管壳式换热器

1号一效管壳式换热器,上部吊耳的方形垫板部位泄漏,拆除保温层,方形垫板与筒体之间左下部角焊缝部位,一主裂纹向右上方延伸,长度约为75mm,垫板与筒体为周圈焊接,垫板上无排气孔。将受损部位切割打开,内外对比观察,可见主裂纹呈枝杈延伸(图1、图2)。

吊耳垫板上无排气孔,不符合HG20584-2011《钢制化工容器制造技术条件》标准第6项:加工和成型,第6.0.8条:壳体上垫板、补强板等应至少开设1个φ10 mm或M10 mm的排气、讯号孔。如不设排气孔、讯号孔,在周边焊缝上应留出10 mm不焊接区的要求。

图1 垫板左下角裂纹向右上方扩展

3.2 2号一效管壳式换热器

2号一效管壳式换热器,筒体中部泄漏,拆除筒体上保温层,中部筒体一筒节高为210 mm,开裂泄漏部位微凸起,两条主裂纹曲折枝杈扩展至上下筒节环焊缝,其受损部位左上角,一处上下筒节对接的十字焊缝,位于十字焊缝的轴向焊缝距离开裂受损部位中心约170 mm(图3)。切割开受损部位,可见筒节中部两条主裂纹曲折延伸向筒节环焊缝(图4)。

图2 内表面的主裂纹呈枝杈扩展

开裂受损部位筒节制造高度不符合GB150.4-2011《压力容器第4部分:制造 检验和验收》标准第6项:冷、热加工成形与组装,第6.5条:圆筒与壳体,第6.5.5款:组装时,壳体上焊接接头的布置应满足以下要求:即c)组装筒体中,任何单个筒体的长度不得小于300 mm、d)不易采用十字焊缝的要求。

图3 开裂泄漏部位微凸起

图4 两条主裂纹曲折延伸向环焊缝

3.3 水处理管壳式换热器

水处理管壳式换热器筒体直径为Φ1400 mm,管箱筒体直径为Φ1600 mm、高为920 mm、壁厚为5.0 mm,Φ620 mm蒸汽管道与管箱焊接安装,无补强圈结构。蒸发器筒体与管箱筒体之间为圆弧锥形折边封头连接,壁厚为5.0 mm。上下封头圆弧表面四个部位均有周向裂纹,且裂纹分布位于蒸汽管道中心线的上下封头两边,呈对称形式分布,部分泄漏部位进行焊接修复。其中受损较严重部位,可见一条主裂纹由多个疲劳解理裂纹段形成,裂纹长约为75 mm,(图5)。对受损较严重的部位切割打开,内表面有锈迹,与外部对应的主裂纹由多个解理小裂纹段沿周向形成,外表面焊接修复部位对应内表面的热影响区有可见细长小裂纹(图6)。

Φ620 mm蒸汽管道与Φ1600 mm管箱筒体之间安装连接无补强圈,不符合GB150.3-2011《压力容器 第3部分:设计》标准第6项:开孔与开孔补强,第6.1条:范围及一般要求,第6.1.3款:不另行补强的最大开孔直径,壳体开孔满足下述全部要求时,可不另行补强:即a)设计压力p≤2.5 MPa、c) 接管外径小于或等于89 mm的要求。

图5 圆弧锥形折边封头开裂及修复

图6 与外表面对应的内表面周向裂纹

4 管壳式换热器筒体材料理化性能试验分析

4.1 一效管壳式换热器筒体材料化学成分

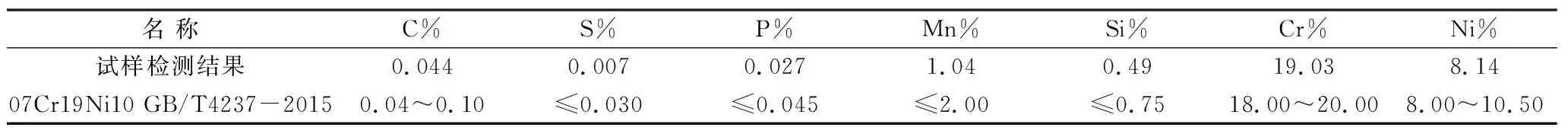

筒体材料试样化学成分试验分析结果(表1),筒体材料化学成分符合GB/T4237-2015《不锈钢热轧钢板和钢带》标准中07Cr19Ni10不锈钢成分范围及设计要求。

表1 化学成分分析结果

4.2 一效管壳式换热器筒体材料机械性能

筒体材料试样纵向力学性能试验分析结果(表2),筒体材料机械性能符合GB/T4237-2015《不锈钢热轧钢板和钢带》标准中经固溶处理的07Cr19Ni10奥氏体型不锈钢板的力学性能。

4.3 水处理管壳式换热器筒体材料化学成分试验分析

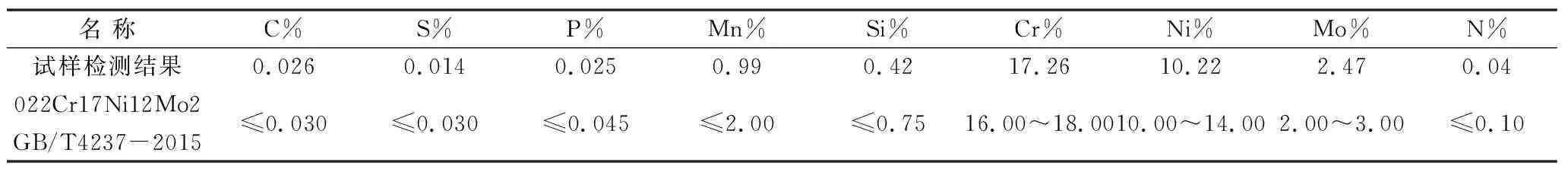

筒体材料试样化学成分试验检测结果(表3),筒体材料化学成分符合GB/T4237-2015《不锈钢热轧钢板和钢带》标准中022Cr17Ni12Mo2不锈钢化学成分范围及设计要求。

表2 力学性能试验分析结果

表3 检测结果

5 综合分析

压力容器使用寿命周期,与设计、制造、安装、工况环境和使用维护管理相关。三台管壳式换热器使用不到1年均出现开裂受损,通过现场了解压力容器开裂受损部位结构、制造工艺,对相应使用材料进行理化分析检验,其材料均符合相关标准和设计要求。各压力容器开裂部位结构、状态及成因分析如下。

1号一效管壳式换热器,吊耳的方形垫板与筒体之间为周圈焊接,垫板未加工排气孔,该制造工艺不符合标准要求。在管壳式换热器生产运行中系统温度、压力变化作用下,垫板与筒体形成密闭容器内空气受热膨胀产生内在作用力;管壳式换热器工作压力对筒体产生作用力;方形垫板与筒体之间直角焊缝焊接产生的焊接内应力;因此,密闭容器膨胀内在作用力+工作压力对筒体作用力+垫板与筒体之间直角焊缝内应力的共同作用下,角焊缝部位筒体形成的集中应力大于其设计许用应力时,受压力容器温度、压力高低变化影响,使应力集中部位发生周期性应力疲劳早期开裂。

2号一效管壳式换热器,一筒节高为210 mm,该筒节与上部筒节有一处十字焊缝,该筒节高度、十字焊缝均不符合其标准的要求。筒节高度不符合标准要求,对接焊接后易造成结构内应力增大;上下筒节的十字焊缝对其周圈易形成焊接内应力;管壳式换热器工作压力对筒体产生作用力;因此,筒节高不符合标准造成的结构内应力+十字焊缝产生的内应力+工作压力对筒体作用力的共同作用,筒体中部形成的集中应力大于其设计许用应力时,受压力容器温度、压力高低变化影响,使应力集中部位发生周期性应力疲劳早期开裂。

水处理管壳式换热器,Φ620 mm蒸汽管道与Φ1600 mm管箱筒体直接焊接安装,无补强圈结构,不符合设计标准要求。该问题结构表明,设计蒸汽管道与管箱筒体安装连接结构时,未计算分析设备运行的蒸汽压力作用下,管箱筒体轴向力、径向力的平衡性问题;管壳式换热器生产运行中系统温度、压力变化影响下,管箱筒体轴向力、径向力不平衡,造成上下封头两边圆弧部位产生的集中应力大于设计许用应力,应力集中和周期性疲劳作用下,致使管箱筒体封头上下四个部位均出现早期开裂泄漏。

6 结语

(1)1号一效管壳式换热器吊耳垫板无排气孔,其制造工艺不符合标准要求,是造成筒体开裂泄漏主要原因。

(2)2号一效管壳式换热器筒节高210 mm、筒节对接十字焊缝,其制造工艺均不符合标准要求,是造成筒体开裂泄漏主要原因。

(3)水处理管壳式换热器,蒸汽管道与管箱筒体安装连接无补强圈结构,其设计结构不符合标准要求,是造成其封头部位呈对称分布开裂的主要原因。

(4)压力容器设计制造质量事故的综述,促进认识产品标准是科学技术应用和不断发展完善的凝结,压力容器必须在标准规范下设计、制造、安装、使用及有效的监督下运行。