浅谈精益管理在云铜电解阴极铜质量管理中的应用

李显红

(中铝东南铜业有限公司电解厂,福建 宁德 352000)

精益管理是根据精益求精的理念开发出的一套生产管理方法,目的是在创造价值的目标下不断的消除浪费。精益管理的基础在于在生产过程中理解接受这一方法,并将其与我们的生产过程结合起来,并付诸实践。这将会对我们的生产管理起到一个提升的作用[1]。

电解作为铜冶炼企业最终产品阴极铜的生产工序,承担着阴极铜的生产工作。近年来随着铜产品市场的变化,目前铜产品市场正处于供大于求的状态,这也导致客户对阴极铜产品质量要求越来越高,我们的质量管理工作也面临着新的挑战和更高的要求。

本文结合电解的实际情况浅谈精益管理在阴极铜质量管理的应用。

1 对电解阴极铜生产过程进行全流程分析,找出关键质量控制节点

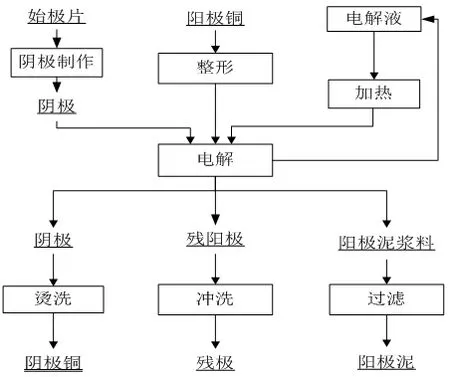

图1 铜电解工艺流程图

阴极铜生产过程是将火法精炼的铜浇铸成阳极铜,用纯铜薄片作为始极片(阴极片),相间地装入电解槽中,用硫酸铜和硫酸的水溶液作电解液,在直流电的作用下,阳极上的铜和电位较负的贱金属进行电化学溶解进入电解液,而贵金属不溶,成为阳极泥沉于电解槽底。在阴极,铜离子得到电子,在阴极结晶析出,得到产品阴极铜,而其它电位较负的贱金属不能在阴极上析出,留于电解液中,待电解液定期净化时除去。其工艺流程图如图1所示。

通过对电解生产过程全流程进行分析,从整体出发对原料、生产过程、主要工艺条件控制及产品检验等方面进行梳理,结合对阴极铜的质量的影响程度,总结出了8个关键质量控制节点,主要为:①始极片质量控制;②不锈钢阴极质量控制;③阳极铜入槽前外形质量挑拣;④阳极铜化学质量跟踪;⑤电解液物物理理质量控制;⑥电解槽面操作质量;⑦添加剂控制;⑧阴极铜外形质量自检。

2 关键质量节点控制

2.1 始极片质量控制

始极片生产工序作为传统常电解的第一道工序,所产出的始极片质量对传统电解也起着关键性的作用。始极片的质量将直接影响传统电解生产过程控制、增加槽面劳动强度及槽内相邻阴阳极的正常工艺技术条件。

在始极片质量控制上我们主要的控制措施为:①每天固定打磨4槽钛板,及时对种板系统78槽钛板进行打磨更换;②以机组打磨为组人工打磨为辅的方式,提高钛板打磨质量;③根据始极片结晶情况及时调整添加剂配比及用量,其中种板电解液氯离子控制在20-25mg/L;④对电解液循环量、温度及槽电压进行监控。

2.2 不锈钢阴极质量控制

不锈钢阴极作为艾萨电解的阴极,针对生产过程中出现的夹边条损坏板面变形及氧化等问题,我们主要的控制措施为:①及时更换损坏的夹边条,更换量≥350根/天;②对变形损坏的极板进行修复;③开发制作不锈钢阴极修复机组。

2.3 阳极铜入槽前外形质量挑拣

针对阳极铜外形质量,我们采取分点及区域对阳极铜外形质量进行四道挑拣,第一道是在阳极铜堆场针对阳极铜左右及上边外形质量进行挑拣,并对不合格的阳极铜进行标示。

第二道是在阳极机组入口处对阳极铜板面及底边质量进行挑拣;第三道是阳极整形机组依据机组设定数值对阳极进行分拣;第四道是槽面操作人员在阳极铜入槽后对不合格阳极铜进行挑拣及简单修整。

2.4 阳极铜化学质量跟踪

阳极铜主品位及杂质含量的波动将直接影响产出阴极铜的品质,我们通过建立了和上道工序及时沟通的机制,及时了解到厂阳极板的化学成分,同时在电解生产过程中及时观察二周期阳极及残极板面情况,及时对问题进行跟踪及反馈。

2.5 电解液物理化学质量控制

电解液物理化学质量主要为电解液过滤质量、电解液温度及电解液杂质含量。主要控制措施为:①严格检查和控制阳极泥板框过滤质量,每天不定时对过滤后液清洁度进行现场取样检查;②在蒸汽供应量不足时,提前将电解各循环系统换热器出口温度由65℃提高至67℃。③加大电解液净化量,硫酸铜进液量≥300m3/天;④加强3个循环系统之间的电解液互换,确保铜酸的平衡,使各跨铜酸浓度偏差低于5g/L。

2.6 电解槽面操作质量

电解槽面操作质量主要未阴极阳极入槽质量及电解槽流量控制,我们的主要控制措施为:

①对入槽新阳极铜进行酸洗,减少脱模剂及铜粉对阴极铜质量影响;②对阴、阳极干装质量进行检查,确保阴阳极等距置中;③提高电解槽及二周期阳极铜的清洗质量;④每天班前班后对电解槽循环量进行检查,循环量控制在25-35L/min。

2.7 添加剂控制

电解生产过程采用的添加剂多为表面活性物质,主要有明胶、硫脲和盐酸。在电解生产过程根据阴极铜表面的结晶质量以及工艺条件的变化及时调整添加剂的配比及用量,通过长期的跟踪分析总结最佳添加剂配比及用量。

2.8 阴极铜外形质量自检

作为阴极铜的最终生产工序,阴极铜自检工作我们主要措施为:

①明确各生产横班班组为各自横班产品质量第一责任人;②做好阴极铜分检及修整工作,将问题铜在出铜时挑出,修整合格后,做好标识以方便产品质量的后续跟踪;③与营销部门和下游客户形成联动,产品质量异议及时反馈并采取措施;④每天对问题阴极铜进行分类,分别查找原因,进行改善,提高优质品率。

3 结语

通过对电解生产全流程进行分析,我们确定了关键的质量节点。同时结合精益管理的思想和方法,制定了各个关键质量节点的具体控制措施,从影响质量的每一个细节入手,以过程控制为中心,加强质量管理,从而稳定提升铜电解阴极铜产品质量。