基于ANSYS数值模拟的人工假底设计与安全性分析

周 磊 王 欢

(马钢(集团)控股有限公司姑山矿业公司,安徽马鞍山243181)

白象山铁矿拥有储量丰富的优质磁铁矿资源,矿山开采技术条件复杂,是典型的大水矿山,且矿体形态多变,节理裂隙发育,矿岩稳固性较差[1-3]。采用以上向进路充填法为主的采矿方法,设计生产能力200万t/a。白象山铁矿属缓倾斜至倾斜中厚以上矿体,水平面积较大,因多中段同时生产,各中段之间需预留顶底柱5 m左右,矿柱所占矿量较多。为尽可能回收宝贵的矿产资源,延长矿山服务年限,对顶底柱进行经济、合理、安全的最大限度回收,需要考虑构筑人工假底为未来顶底柱回收创造良好的环境及工程条件。

研究分析不同回采工艺条件下不同厚度和构筑材料人工假底的稳定性,选用ANSYS进行数值分析,确定最优的人工假底构筑技术参数[4-6]。对矿山未来打底充填、提高顶底柱回采率、提高矿山企业经济效益、保证经济持续发展均具有十分重要的意义。

1 人工假底稳定性理论分析

1.1 “薄板”力学模型

人工假底稳定性研究采用的方法主要包括弹性“梁”理论、弹性“薄板”理论和承压拱理论[7-8]。本研究根据人工假底的结构特性与受力特点,建立“薄板”力学模型来反映人工假底承载层的受力与弯曲形变情况,从而对人工假底的稳定性进行深入的分析与研究,进而优化确定人工假底工艺参数。

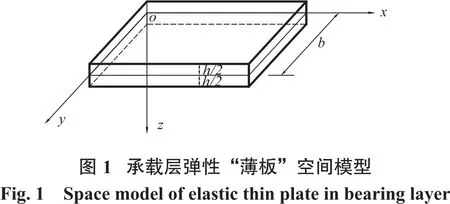

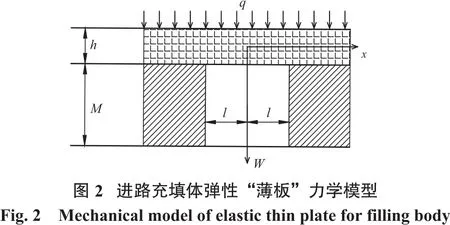

将矿体或充填体构成进路侧帮视为弹性基础,而人工假底中的承载层视为在弹性基础之上由弹性介质组成的弹性“薄板”。建立如图1所示的承载层“薄板”空间模型,并进一步简化成如图2所示的平面力学模型进行应力分析。

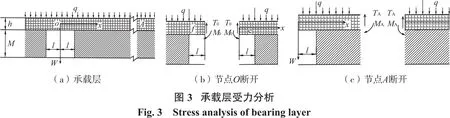

如图3所示,沿OW轴做剖面将承载层分为x≥0和x≤0左右两部分,在OO'剖面上,承载层的弯矩为 M0,承载层的切向剪力为T0。

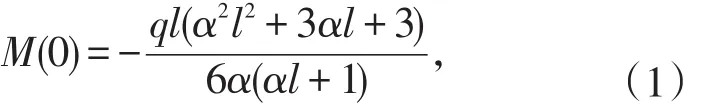

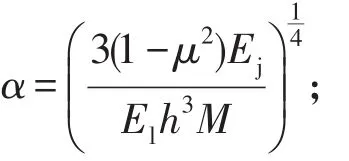

由材料力学弹性“薄板”理论,可得当0≤x≤l时,在x=0处,承载层所受的弯矩有极大值(不考虑弯矩作用方向):

其中,

式中,M为进路高度;El为承载层弹性模量;Ej为进路侧帮的弹性模量;μ为承载层的泊松比;h为承载层高度。

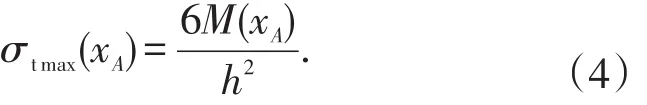

最大拉应力发生在承载层下表面O'处,其值为

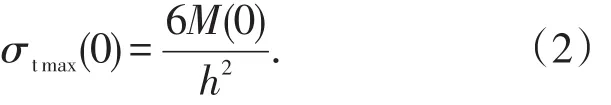

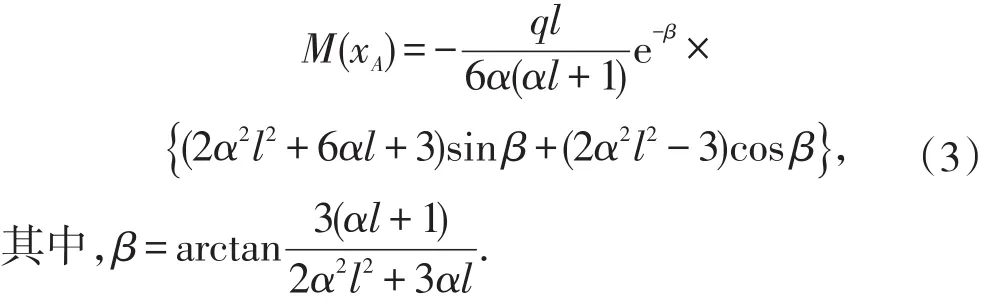

承载层所受的最大拉应力发生在x=xA处,其值为

1.2 力学计算模型及计算参数

白象山铁矿中段间顶底柱厚度为5 m左右,未来顶底柱回收方法以进路充填法为主,考虑到矿山当前普通进路宽度一般为4 m,故选定如下几组模型进行人工假底稳定性分析:①进路规格4 m×5 m;②构筑材料,C15混凝土、2 MPa充填体(记为A2)、4 MPa充填体(记为B4);③人工假底厚度为0.2~2 m。

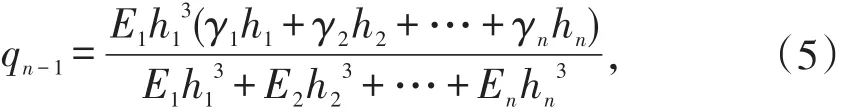

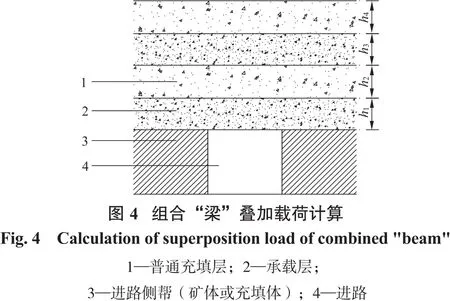

根据材料力学的组合“梁”原理,如图4所示,可计算第n层充填体对第1层充填体(承载层)形成的载荷:

式中,E1、E2、…、En为各层充填体的弹性模量;n为充填体的层数;h1、h2、…、hn为各层充填体厚度;γ1、γ2、…、γn为各层充填体容重。需要注意的是,当出现q(n+1)-1<qn-1情形时,普通充填层(位于承载层上层)具有自我支撑作用,故承载层仅受到其自身的自重作用,不应将普通充填层的载荷再附加至计算中,因此将qn-1作为作用于承载层的载荷。

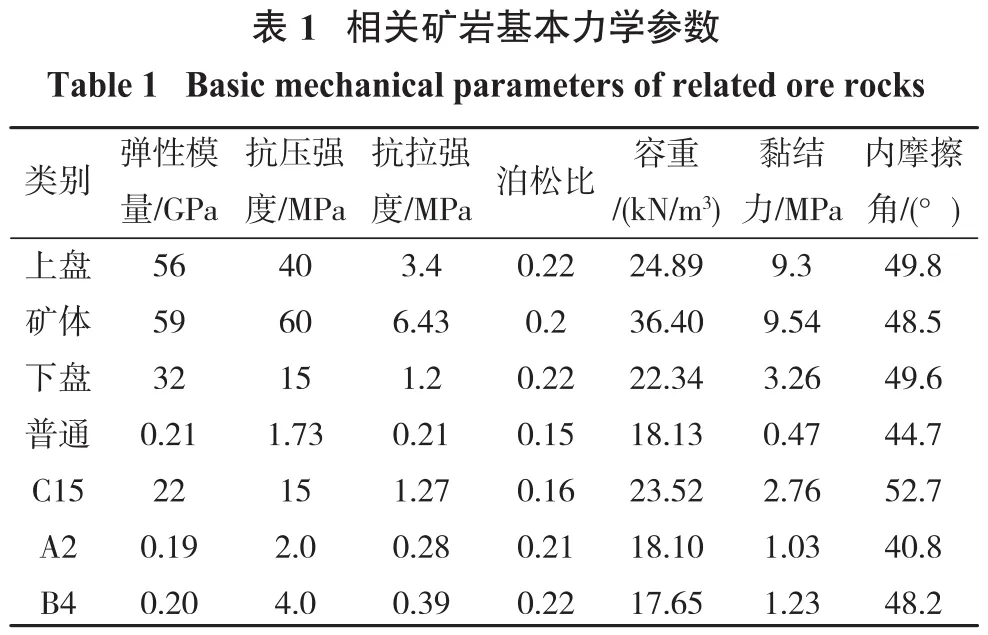

所用岩体力学参数来自于矿山初步设计给出的相关数据,而充填体力学参数则来源于矿山实测数据,如表1所示。矿岩破坏形式主要是受拉破坏,在人工假底稳定性分析中,主要考虑顶底柱间隔回采过程中,不同形式人工假底中拉应力变化情况。考虑到节理裂隙、围岩破碎等因素,人工假底的稳定性必须具有足够的安全储备才能得以保障,在此引入承载层的安全系数指标η(材料极限抗拉强度与承受最大拉应力之比)表示其安全稳定性:安全系数η<1,人工假底会发生破坏;当η=1时,人工假底处于临界状态,极有可能发生冒落;η≥2.5时,人工假底稳定性良好,可保证进路的安全回采。

?

1.3 假底稳定性与承载层厚度相关性分析

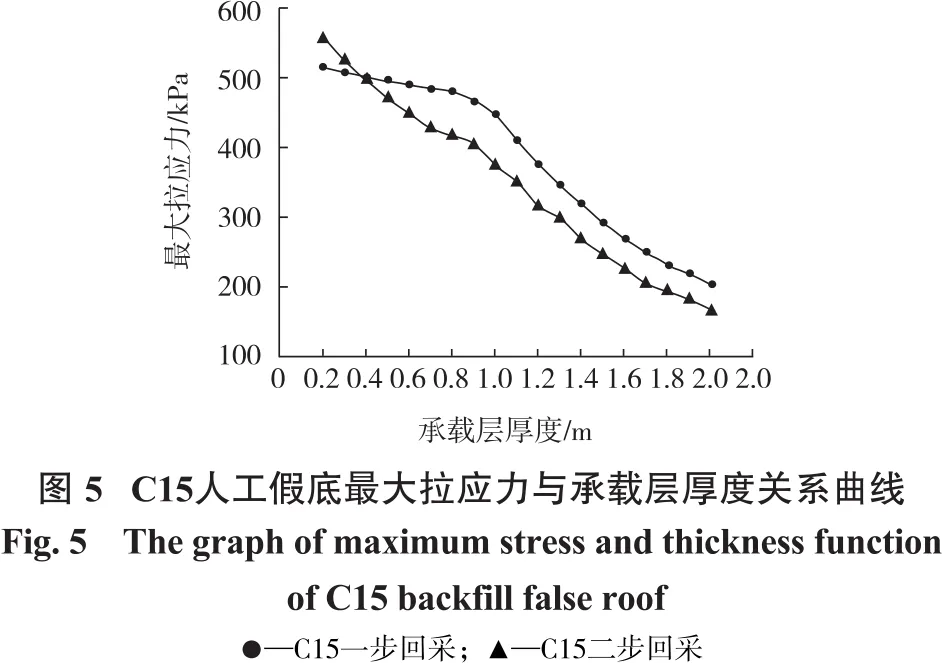

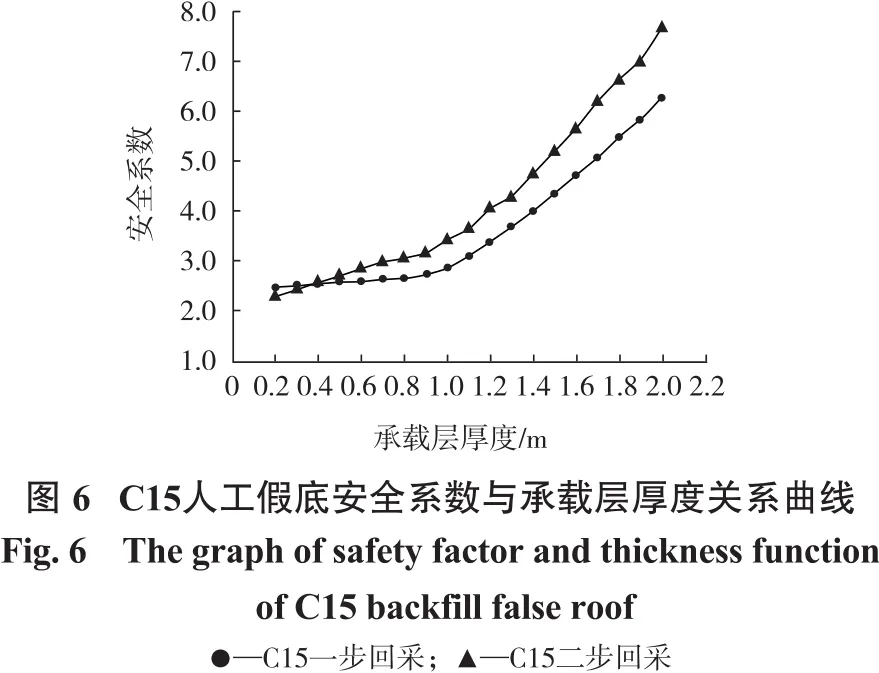

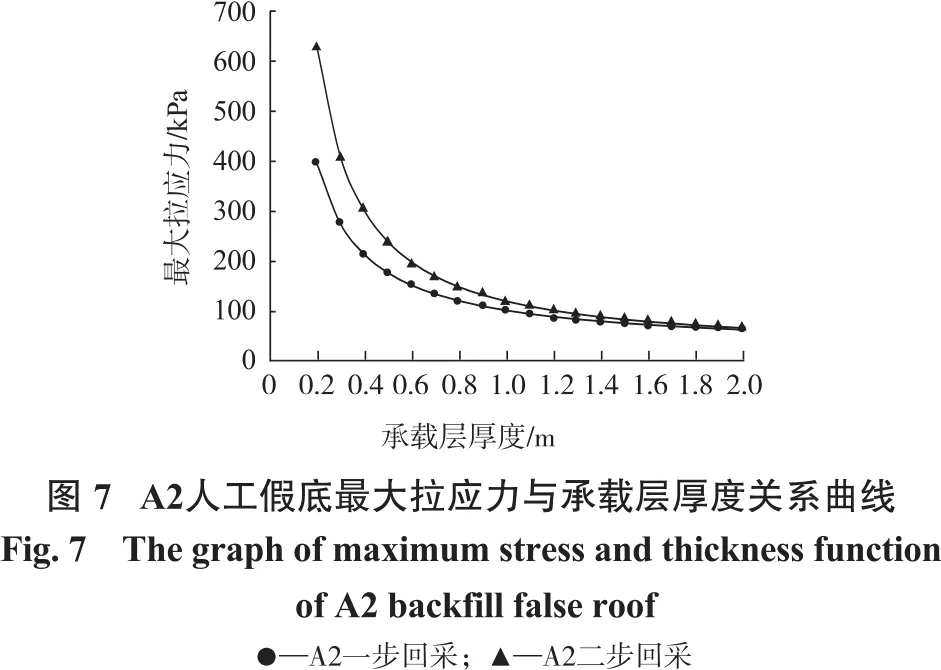

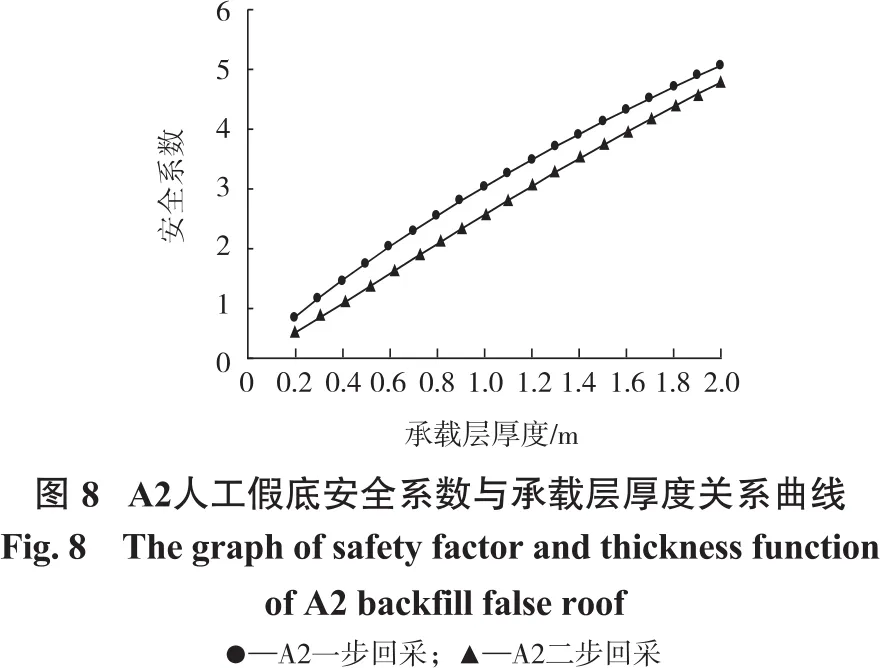

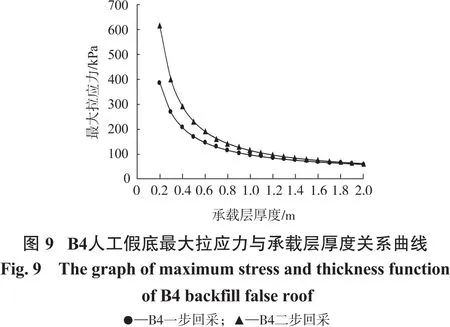

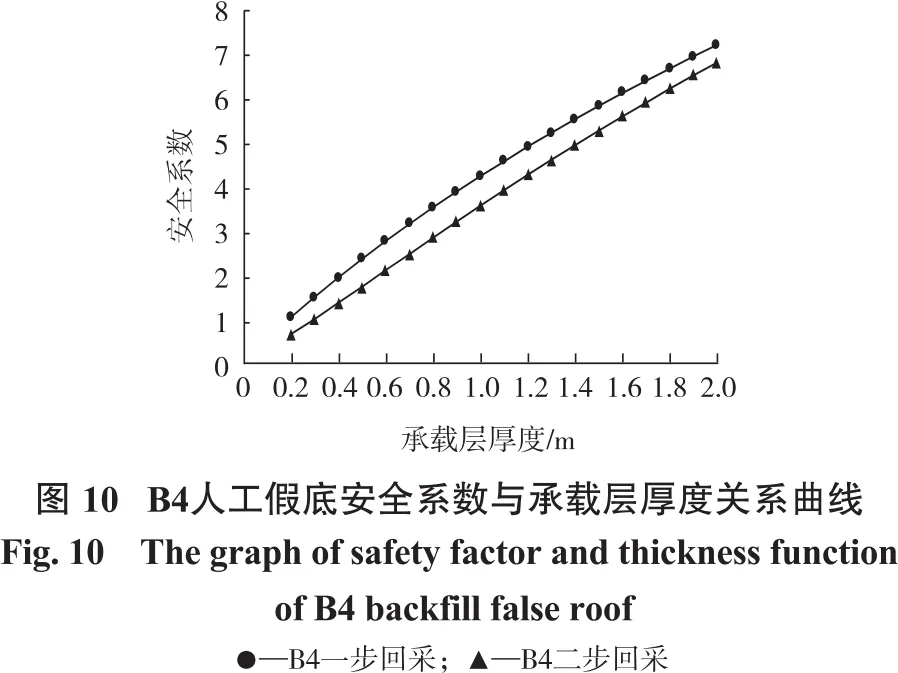

根据上述计算模型,分析计算C15混凝土、A2及B4充填体3种材料构筑的人工假底在不同承载层厚度条件下受力弯曲及安全稳定性情况,相关计算结果汇总于图5~图10。计算中,进路断面尺寸取为4 m×5 m,进路半宽l=2 m;一步回采时,进路侧帮支柱均为预留顶底柱矿体,弹性模量59 GPa;二步回采时,进路侧帮支柱变为已确定性质的普通充填体,弹性模量0.21 GPa。承载层厚度选取0.2~2 m的区间,区间间隔取0.1 m。

(1)由图5、图6可知,如采用C15混凝土构筑人工假底,承载层厚度超过0.3 m后,安全系数基本都能达到η=2.5的目标值,即C15混凝土人工假底厚度在此范围之内是相对稳定安全的。

(2)由图7~图10可知,要求承载层的安全系数达到η=2.5,A2充填体人工假底一、二步回采进路承载层厚度应分别保持在0.9 m和1.1 m以上;B4充填体人工假底则应分别保持在0.6 m和0.8 m以上。因此在进行优化设计时,以A2为充填材料的假底承载层厚度至少需要保障在1.1 m以上,以B4为充填材料的假底承载层厚度至少需要保障在0.8 m以上,以确保一、二步回采进路稳定性良好。比较来看,相同承载层厚度下,B4假底的安全系数比A2要高,其稳定性能更好。

(3)3种类型人工假底的最大拉应力在厚度不大区间内变化速度较快,但当超过0.7 m后,其变化速度趋缓,说明当承载层达到一定厚度后,过度增加其厚度对人工假底的稳定性并无实质意义。即对人工假底而言,存在一个最优的厚度区间,没有必要为增加顶底柱回采安全性而片面增加人工假底厚度。该结论对于降低人工假底构筑成本具有现实指导意义。

2 人工假底稳定性模拟分析

实际生产过程中,人工假底稳定性受众多因素影响,而理论分析只能采用简化的力学模型进行理想化计算,虽然引入了安全系数的概念,但计算结果准确性仍无法保证。为使人工假底构筑工艺优化结果更能反应生产实际,研究选用ANSYS软件进行数值分析,对未来顶底柱不同回采情形进行模拟计算,与理论分析结果相互验证,以得到更加优化的人工假底构筑技术参数。

2.1 数值模拟结果

本研究以矿体产状、矿岩特性、回采过程和采空区状况,作为模拟计算的基本条件,并进行必要简化。根据白象山铁矿进路法开采实践经验,综合考虑进路稳定性、支护量、生产效率,人工假底下进路回采宽度为4 m。确定人工假底模型的尺寸X(宽)×Y(高)×Z(长)为100 m×125 m×100 m。

由力学分析结果可以看出,人工假底可采用3种构筑工艺,即0.3~0.5 m厚度的C15混凝土、1.1~2.5 m厚度的A2充填体、0.8~2 m厚度的B4充填体,理论上均能保证未来顶底柱间隔回采的安全。数值模拟分析其在不同回采率(100%、75%、50%、25%)的组合条件下,第二步进路回采时(因二步回采安全性远较第一步采场差,故模拟最危险情况)人工假底和人工胶结矿柱稳定性情况。以此建立44个人工假顶承载层的拉应力分布模型,各模型组合结构参数及数值模拟主要结果数据参见表2。

2.2 数值模拟结果分析

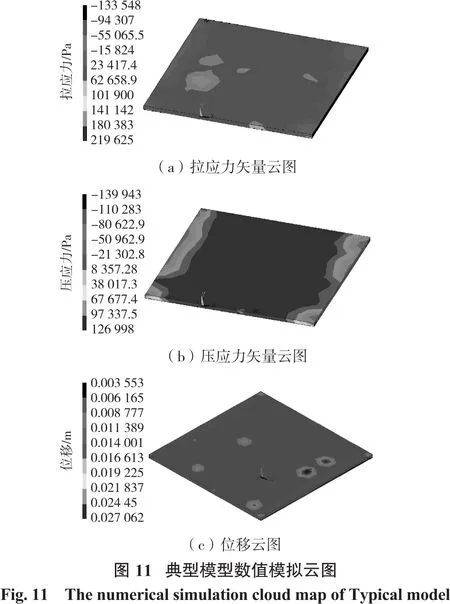

典型模型(A2充填体,2.5 m厚,50%回采率)的拉应力、压应力及位移云图如图11所示。

2.2.1 承载层拉应力分析

(1)由表2中承载层的最大拉应力值变化情况可见,44种模型的人工假顶承载层均有拉应力出现,且随回采率提高,承载层所受应力及产生的位移量均增大。

(2)由表2可以看出,C15混凝土承载层的厚度为0.3 m时,拉应力值较大、抗拉安全系数较小,稳定性不理想;而承载层厚度为0.4 m时,拉应力在2.89~5.36 MPa间范围波动,抗拉安全系数、稳定性较0.3 m时有所提升,但仍然小于混凝土许用应力;当承载层厚度达到0.5 m时,回采率为25%和50%条件下,安全系数可以达到2.83和2.69。

(3)由表2可以看出,A2充填体承载层的厚度为1.1 m时,拉应力值较大、抗拉安全系数较小,稳定性不理想;而承载层厚度为1.5~2 m时,拉应力虽较1 m承载层有所降低,但安全系数仍然不高;当承载层厚度达到2.5 m后,可以实现50%的顶底柱回采率。

(4)由表2可以看出,B4充填体承载层的厚度为0.8 m时,拉应力值较大、抗拉安全系数小,稳定性得不到保障;而承载层厚度为1.2~1.6 m时,如果回采率超过50%,安全稳定性也较差;当承载层厚度达2 m后,可以实现50%的顶底柱回采率。

2.2.2 承载层压应力分析

由表2可知,除C15混凝土承载层厚度为0.3 m和A2充填体承载层厚度为1.1 m时,顶底柱全部回收情况下,可能出现压应力破坏外,其他情况人工假底内出现的压应力均在允许范围之内。可见,压应力集中不会是人工假底破坏的主要原因。

?

2.2.3 承载层位移变化

在承载层厚度不变的情况下,随着回采率的增加,则最大位移逐渐增大,且最大位移面积越广;回采率及承载层厚度相同条件下,3种类型不同承载层材料,C15混凝土材料Y方向位移变化最小,其次为B4充填体承载层,A2充填体承载层Y方向位移变化最大。

综合考虑人工假底的安全性和经济性,建议采用A2充填体构筑2.5 m厚人工假底,可以保证50%顶底柱回收安全。承载层灰砂比1∶4、质量浓度60%,实际充填体强度2.5~3.0 MPa;上部普通充填采用当前配比(灰砂比1∶6、质量浓度60%,实际充填体强度1.5~2.5 MPa)。推荐在构筑充填体人工假底前铺设钢筋网,以增强充填体人工假底的整体稳定性[5]。

3 结论

(1)对人工假底承载层厚度而言,存在一个最优的厚度区间,没有必要为增加顶底柱回采安全性而片面增加人工假底厚度。该结论对于降低人工假底构筑成本具有现实指导意义。

(2)由承载层的最大拉应力变化情况可见,随回采率提高,承载层所受应力及产生的位移量均增大。

(3)承载层压应力分析发现,压应力集中不会是人工假底破坏的主要原因,矿岩破坏形式主要是受拉破坏。

(4)在承载层厚度不变的情况下,随着回采率的增加,则最大位移逐渐增大,且最大位移面积越广;回采率及承载层厚度相同条件下,3种类型不同承载层材料,C15混凝土材料位移变化最小,其次为B4充填体承载层,A2充填体承载层位移变化最大。

(5)采用A2充填体构筑2.5 m厚人工假底,可以保证50%顶底柱回收安全。推荐在构筑充填体人工假底前铺设钢筋网,以增强充填体人工假底的整体稳定性。