下单翼飞机主起落架舱补强结构设计与分析

赵 莉 吕国成 牛福春 /

(中航沈飞民用飞机有限责任公司工程研发中心,沈阳 110013)

0 引言

民用客机起落架一般为常规的前三点式可收放式起落架,主起落架布置于机翼两侧靠近翼根的位置。起落架的布置与飞机重心相关,是保证飞机起飞着陆姿态、地面滑跑稳定性和机动性的重要结构。主起落架舱(以下简称主起舱)是在机身中下腹部开设的横贯机身的大开口,用于飞机起飞后起落架的收纳。主起舱给机身蒙皮形成较大开剖面,需要设计补强结构,加之与机身、外翼、中央翼盒的框梁等主要传力结构相连,使该处的结构设计和方案选择异常复杂。本文对传力分析和强度有限元计算,探讨不同形式的主起舱补强结构。

1 主起舱位置及功能

主起舱位于机身中下腹部,是机身蒙皮开口与客舱增压地板下方形成的舱体。主起舱与翼身对接结构一同包络在整流罩内部,整流罩设计开口安装主起舱门。收放起落架的同时,舱门会自动打开和关闭,不影响整体气动外形。主起舱开口的大小和形状取决于主起落架轮胎的数量和布置,主起舱和翼身整流罩位置见图1,主起舱门和主起舱开口见图2。

图1 主起舱位置

2 主起舱结构受力特点

主起舱位于翼身整流罩内部、客舱压力地板的下方,属于机身内部非增压区[1]。由于紧挨外翼和中央翼盒,是翼身连接区一个较为重要的开口结构。主起舱是外翼与机身、尾翼实现载荷平衡的必经区域:外翼载荷通过中央翼盒和机身壁板传递到机身,与平尾负升力和机身惯性力平衡;机翼升力产生的弯矩由中央翼盒上下壁板承担,在翼盒处达到平衡;主起舱在机身薄壁蒙皮形成开口,开口薄壁截面会产生扭转,需通过截面周边的剪流q来平衡,即机身蒙皮、翼盒梁腹板等结构来平衡。除此以外,外翼的偏转和震颤[2]产生的疲劳,降落过程中起落架产生的冲击,都使框、梁等主要承力结构承受较大集中力载荷。这些载荷通过机翼后梁以及主起舱补强结构向机身传递。主起舱周围结构传力及剪流分布如图3所示。

图3 主起舱周围结构受力情况

为承担外翼展向弯矩和弦向扭矩,机身在机翼前后梁对应位置布置了相对较强的机加梁框。由于机翼的后掠[3]效应,机翼后梁相比前梁分配到的载荷更高,翼根后缘形成较大应力集中区,因此机身后梁框受力较大。由于后梁框连接主起舱,使改开口承受更大的扭矩,因此开口处需要进行补强。机身和外翼前后梁框布置如图4所示。

图4 机翼前后梁布置

3 主起舱开口补强形式

一般结构开口均通过补强以获得较高的许用应力,机身是薄壁筒状结构,任何位置的开口都将承受弯曲、拉伸、压缩及垂尾产生的机身扭矩,根据一般理论计算结果,有开口圆管的剪应力是无开口圆管剪应力的60倍;对于给定的扭矩,有开口圆管的扭转角度是无开口圆管的1 200倍[3]。主起舱在机身的开口则承受了机身和机翼的双重扭矩,因此势必需要通过补强以降低扭矩带来的风险。补强形式根据开口的功能、位置、形状和大小决定,目前服役较好的几种民用客机主起舱开口补强形式有两种:一种是空客A320两块三角形组合式加筋板[4],另外一种是波音787一块梯型整体式加筋板。三角形组合式加筋板由三角形铝合金薄板、加筋桁条、斜向梁组成;整体式梯形板则由梯形铝合金厚板整体机加形成,分为横、纵向筋条。三角形结构见图5,梯形结构见图6。

图5 空客A320主起舱补强结构

图6 波音787主起舱补强结构

3.1 三角形补强结构强度分析

三角形补强结构在空客飞机上应用最广,后续开发的远程大型客机A330在主起舱开口位置仍沿袭A320设计思想。三角形补强结构材料的厚度应与机身下部最厚处蒙皮厚度相当,如以下算例中三角板选用边缘厚度4 mm的2024铝合金,桁条采用7075-T73511型材,计算时可以简化为三角形板杆结构。三角形结构本身是一个几何不变系统,即在外力作用下可以保持其几何形状不发生变化,因此三角形薄板三边剪流均为零,不传递剪流。横向加筋简化为杆元和梁元,承受轴向力,板杆之间只存在相互作用的剪流,剪流方向沿着板的周边并与杆轴一致,可以保证后梁框上的力(FZ)向上传递到机身壁板。该方案的弊端是三角板最下端是一个刚性拐点,升力及沿斜框的力(Fcanted)均经过该点向上传递,产生严重应力集中。如表1所示,按翼根界面载荷输入进行有限元[5]分析,三角形板杆简化结构见图7,有限元载荷节点分布见图8。

表1 翼根界面载荷输入

图7 三角形加筋板补强结构

图8 三角形加筋板有限元节点载荷

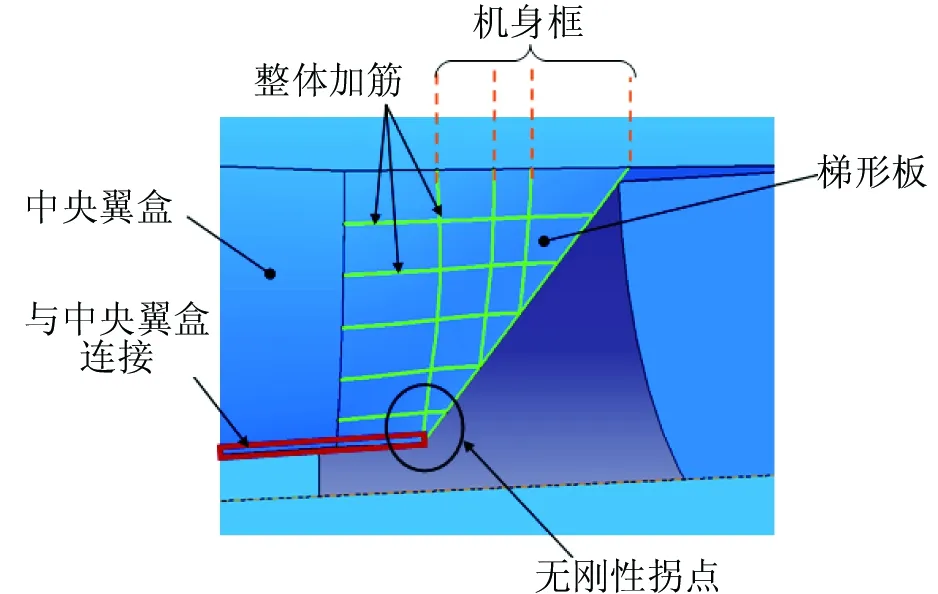

3.2 梯形补强板强度分析

波音787采用一块梯形加强板结构,即只在后梁处安装一个刚度较强的双面机加梯形板。以下算例中梯形板材料采用6 mm厚度的7075铝板,按表1载荷输入进行有限元分析,可以看出集中应力也下降了一半以上,解决了根部应力集中问题。由于梯形板的强度、刚度,以及各种连接要求,使梯形板在设计加工上更多倾向于整体式结构,相对薄板与筋条的组合结构形式,梯形板在材料加工成本上会有所增加,但装配简单。梯形板补强结构简图见图9,有限元分析结果见图10。

图9 梯形板补强结构

图10 梯形板有限元节点载荷

3.3 两种补强方案对比

通过分析可以看出,三角形和梯形补强结构都可以将部分外翼升力向机身传递,使外翼因扭矩产生的轴向力传递更平缓,减少机翼因扭矩产生的变形;对于机身,改善机身后梁框连接处的受力品质,降低后梁框载荷,有利于结构设计。三角形和梯形结构形式在传力上有所差别,相比三角形,梯形的四边结构对剪力的传递最为有效,可以将外翼升力以

分布剪力的形式传至机身。在与中央翼盒后梁连接处,梯形板不存在三角形那种刚性拐点。通过上面有限元计算可以看出,梯形板各节点载荷均低于三角板。此外,梯形板下部空间结构可以与中央翼盒下翼面处于同一平面,下部轴压载荷可通过梯形板传递到机身和龙骨梁,更加能够降低周边结构应力。

4 结论

对主起舱合理的补强设计,不仅能够降低机身下部开口扭矩,而且可以参与机翼和机身载荷的传递,有效降低周边结构应力。补强结构形式可以采用三角形结构也可以采用梯形结构,同时考虑配合翼身连接处后梁框的刚度和强度。可以设计简单较弱的三角形补强结构,增强机身梁框强度的设计;也可以设计较强的梯形面板补强结构,降低机身梁框强度的设计。结合翼身结构布局,充分考虑载荷分配及传力路线设计,同时根据飞机寿命评估最终成本的经济性。