超深超小井眼定向钻井技术现状与发展建议

白 璟,张 斌,张超平

(1川庆钻探工程有限公司钻采工程技术研究院2中国石油天然气集团公司钻井工程技术试验基地3中国石油西南油气田分公司川中油气矿)

利用小井眼钻井技术实现老井再利用、事故井复苏、老井加深,能够发掘更多的油气资源,也可以去开发一些过去认为没有开发价值的油藏。采用小井眼侧钻或继续加深钻进形成的定向井或水平井为有效开发新油藏、进入微观未波及油层提供了机会,是应对因深层、复杂地层钻井事故或复杂、老井产能衰减或停产、地质目标钻探失利等因素带来小井眼钻井难题的有效手段,能够有效避免钻井工程报废,提高老井利用率、恢复油田生产力,大幅降低钻井成本、减少环保压力,有效解放复杂地层条件下的深层油气资源,小井眼定向钻进技术将在后期显现出强大的生命力。

一、小井眼定向钻井技术现状

目前国内外一般将超深井的井深范围界定为6 000~9 000 m,对小井眼井的定义归纳起来主要有4种:①井径小于215.9 mm;②全井90%的井径都小于177.8 mm;③井径小于152.4 mm;④井径小于该地区常规井[1-2]。对于 Ø120 mm及以上井眼尺寸的小井眼定向井和水平井钻井均具有成熟的工具和装备,但对于Ø120 mm以下尺寸钻井配套工具和工艺还不成熟。因此对于超小井眼可以按照以下标准来对其定义:①井径小于120 mm;②需要采用非常规的工具才能完成的小井眼。

国内外关于小井眼、超小井眼钻井的案例报道很多。SlimDrill、UPAC、BP、Total Exploration、Amoco等公司已经成功地在Plungar地区、Texas、Oklahoma、Prudhoe等地区,在 Ø127 mm~Ø139.7 mm套管内采用套管开窗或加深钻进的方式,完成了数百口的小井眼钻井,作业井深在2 000~3 000 m左右,作业费用较新钻井得到大幅缩减。其中BP公司在Prudhoe海湾完成的小井眼,单井成本缩减达80%的基础上,还发现了过去被认为没有开发价值的新油层。

国内大量开展小井眼钻井的主要是大庆油田、大港油田、辽河油田、中原油田等一些老油田和老油区。这些油田普遍采取在Ø127 mm或Ø139.7 mm套管内进行套管开窗或段铣,再利用斜向器与老井眼分离,选择Ø118 mm或Ø120 mm的小直径钻头进行小井眼钻井[3-7],作业井深普遍在4 000 m左右。

对于超小井眼定向钻井国内目前还处于探索阶段,大港油田采用连续油管进行开窗侧钻和定向钻井试验,但由于连续油管本身的井眼延伸能力限制及定向钻井配套工具不成熟,目前还未取得实质进展。对于超深超小井眼钻探在塔里木油田应用较多,主要是在Ø127 mm套管内采用定向开窗的方式开展Ø104 mm超小井眼钻井,作业井深普遍在7 000 m左右,但由于能够实用于超深井眼的小尺寸MWD和螺杆钻具缺乏配套,自2011年以来累计实施的40余口Ø104 mm井眼均是采用盲打的方式完成,获得工业油气流的井占比不到50%。

二、技术优势与难点

小井眼和超小井眼钻井与常规井眼相比,主要体现在经济性、环保性和适应性几个方面。现阶段国内在开展超深小井眼、超小井眼钻井过程中,还存在一些技术和装备上难以彻底解决的难题[8-11]。

(1)由于小井眼钻井、固井、测井、测试、修井、采油、钻具等各方面应用于小井眼的设备、施工工艺及工具与常规井眼相比不够成熟,小井眼钻井对井身结构设计、钻机选型、钻头及取心钻头设计、钻井液设计等关键技术和装备的要求更加严格。

(2)小井眼钻井由于其间隙小、钻柱尺寸小的特点,较大的摩阻扭矩情况下定向钻井困难、水平延伸能力差。同时由于整体钻柱强度低,对小井眼钻完井的安全性提出了挑战。

(3)由于井筒尺寸和环空间隙与常规井眼的区别,活动钻具和排量变化对当量密度的影响更大,因此井控问题也是当前小井眼钻井的一项重要技术问题。

(4)当前成熟的小井眼、超小井眼定向仪器和工具还很缺乏,钻井过程中缺少有效的轨迹监控手段,不利于小井眼的高效实施。

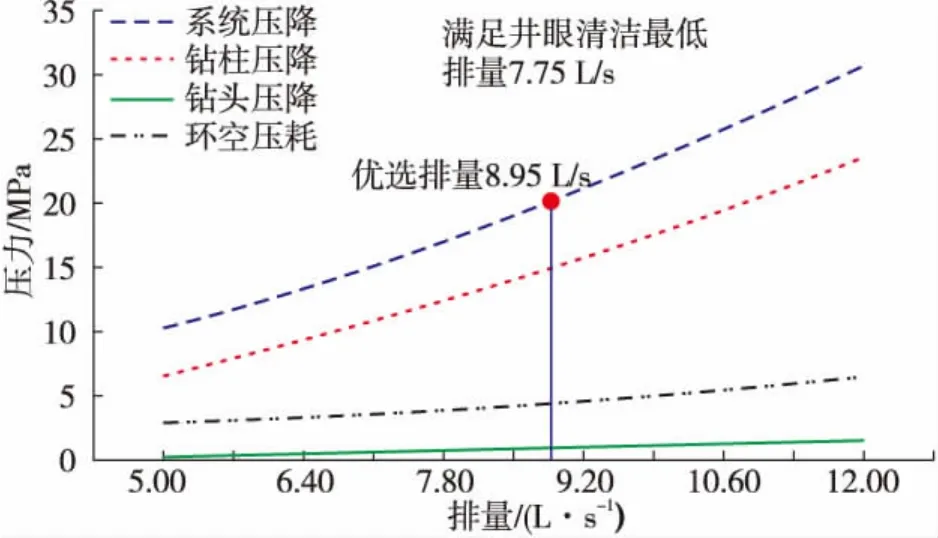

(5)对于超深超小井眼定向钻井,由于机泵能力和老井井身结构的限制,井眼清洁是一大难题,钻井设计过程中需要对水力学参数进行系统分析和优化,确保工艺的适应性。

三、定向钻井配套工具与技术

1.小接头钻杆

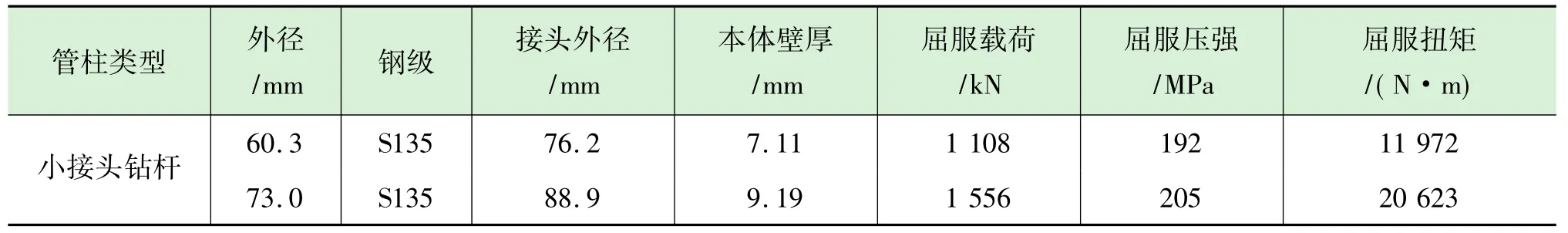

为了克服连续油管钻井系统抗拉强度对深井作业的限制,可以采用小接头钻杆开展深井超小井眼定向钻井,推荐使用的小接头钻杆尺寸主要为Ø60.3 mm、Ø73 mm,其接头外径分别为76.2 mm、88.9 mm,性能参数对比见表1。

表1小接头钻杆性能参数对比数据表

2.超小尺寸定向工具

根据井眼尺寸大小,Ø114 mm~Ø120 mm井眼尺寸的超深小井眼,可以采用Ø88.9 mm的定向工具。钻具组合为:钻头+Ø88.9 mm单弯高温马达+Ø88.9 mm浮阀+Ø88.9 mm MWD/LWD+Ø73 mm小接头钻杆+Ø88.9 mm钻杆。

为根本解决超深超小井眼定向钻井的问题,需要为Ø114 mm以下井眼配套超小尺寸MWD或LWD工具,并根据井眼情况配套使用Ø79 mm~Ø89 mm的高温马达。目前已经在Ø88.9 mm LWD工具的基础上成功改型了一种Ø79.4 mm的LWD工具,该工具采用旋转阀式脉冲器,能够适应175℃及172 MPa的工作环境。

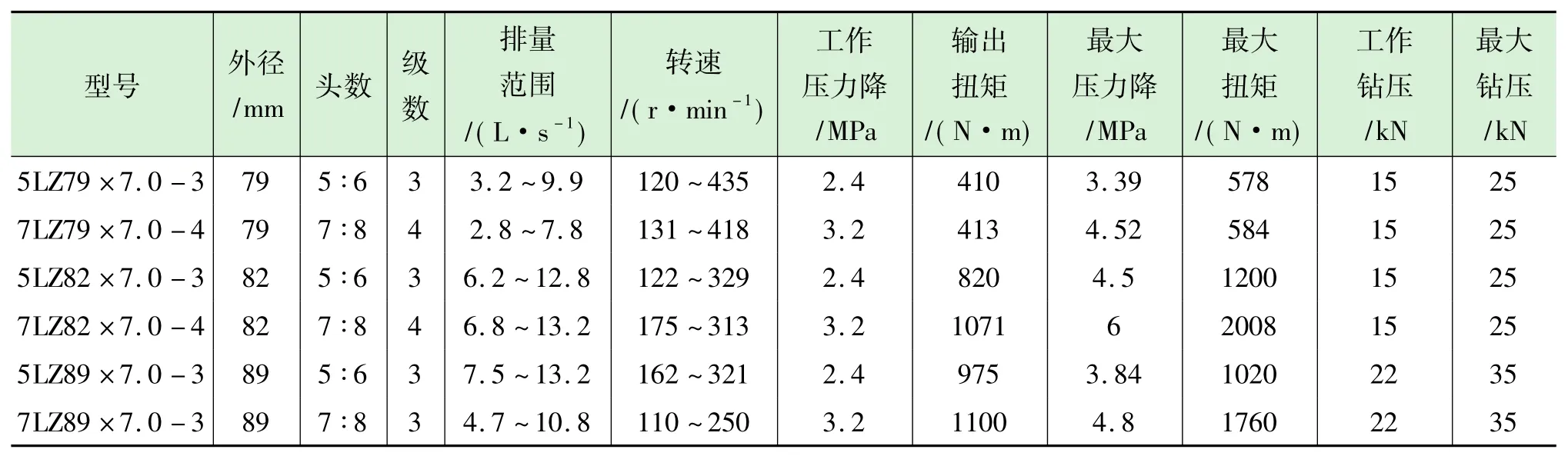

3.超小尺寸螺杆钻具

由于超小尺寸螺杆钻具目前主要应用于完井工作,因此必须设计长寿命大扭矩超小尺寸螺杆钻具,以适应深井超小井眼定向钻井条件,超小尺寸螺杆钻具参数见表2。在螺杆钻具设计过程中可以通过以下手段提高其综合性能:①采用抗高温橡胶制造定子,提高螺杆钻具抗温性能;②采用硬橡胶定子制造工艺提高螺杆钻具承载能力;③通过弯点强化的方法提高弯点承载能力,提高螺杆钻具的安全性;④根据井眼尺寸和造斜率设计螺杆钻具弯角,提高超小井眼钻井的安全性和通过性能。

4.作业能力分析

现以某油田ZGA井为分析对象,该井原为一口Ø152.4 mm井眼完钻的直井,完钻井深6 330 m,Ø127 mm油层套管下入井段为5 600~6 300 m。由于该井产能衰减,需要利用该井眼在Ø127 mm套管内开窗侧钻,钻成一设计靶点垂深6 303 m、水平位移840 m、井深6 980 m的超深超小井眼水平井。

表2超小尺寸螺杆钻具参数设计表

设计开窗侧钻点为5 830 m,造斜段平均造斜率5.2°/30 m,以88.7°井斜稳斜穿行靶区500 m。设计定向钻井钻具组合:Ø104 mm PDC钻头+Ø82 mm 1.5°单弯螺杆+浮阀+Ø79 mm无磁钻铤+Ø79 mm过渡接头+Ø79 mm MWD悬挂短节+Ø79 mm MWD保护短节+Ø73 mm斜坡钻杆1 530 m+转换接头+Ø88.9 mm斜坡钻杆5 434 m,设定裸眼段摩阻系数为3.0,套管内摩阻系数为2.0,采用三维水平井管柱力学与水力学分析系统进行评估,确定方案的理论可行性。

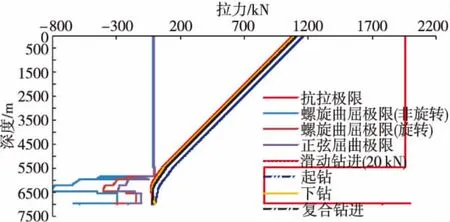

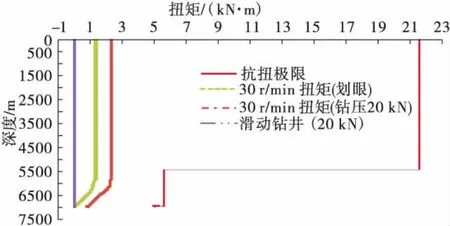

通过如图1、图2、图3的各项理论分析,证明在钻机和上部钻具能够配套、超小尺寸高温MWD及高温螺杆钻具能够正常工作的情况下,该方案满足完成超深超小井眼定向钻井的管柱力学和水力学要求,具备钻成一定长度水平位移的水平井能力。

图1钻柱力学摩阻分析图

图2钻柱力学扭矩分析图

图3水力学分析图

四、发展建议

近年来国内在塔里木油田、新疆油田、川渝油气田、塔河油田、普光气田、元坝气田等油田相继钻成了大批超深井,形成了较为成熟的深井优快钻井技术和系列装备,但是对于深层的定向钻井技术、特别是井深6 000~9 000 m的Ø104 mm~Ø114 mm井眼,超小井眼定向钻井技术和装备仍是一大难题。为满足后期油田超深老井的改造问题,应在Ø79.4 mm高温高压超小尺寸MWD、Ø80 mm高温长寿命螺杆钻具、系列减阻工具开展技术攻关,形成一套具有自主知识产权的超深超小井眼定向钻井装备,解决深井超深井老井改造困难、超深小井眼水平井地质导向和延伸困难等难题,满足我国超深油气资源的勘探开发需求。结合现阶段深井超小井眼的作业现状,从技术和装备的发展角度提出以下几点建议:

(1)努力完成超深超小井眼定向仪器的装配。目前国外的Ø79.4 mm超小井眼MWD/LWD工具还处于试验阶段,还需要对其在深井环境下的适应能力进行评价和改进,国内现阶段还不具备生产抗温180℃以上、抗压175 MPa以上的高温高压超小尺寸MWD/LWD工具的能力,因此需要在优选国外超小井眼MWD/LWD工具的同时,应积极着手国产设备的研制。

(2)加强高温超小螺杆钻具的升级。小尺寸螺杆目前主要是用于完井工作中,而用于定向钻井的大扭矩小尺寸螺杆钻具的稳定性和使用寿命是制约深井超小井眼定向钻井时效的主要因素,需要对现有螺杆钻具制造工艺进行改进和升级,满足高温深井的作业需要。

(3)加快超深超小井眼定向钻井的现场应用步伐。深井条件下的超小井眼钻井主要难点在于钻柱疲劳破坏、定向钻井系统的稳定性及井眼清洁问题,定向井和水平井的作业能力还停留在理论分析阶段,需要结合现场应用情况形成相应的深井超小井眼钻井工艺,满足安全钻井的需要。

(4)若需完成更大位移的水平井或大位移井,需要对高温超小尺寸水力振荡器、水力牵引器等减阻工具进行技术攻关。