考虑气井全生命周期安全的套管柱强度设计方法研究

刘宝军,乔李华,许丰平

(1国家能源高含硫气藏开采研发中心2川庆钻探工程有限公司钻采工程技术研究院3川庆钻探工程有限公司塔里木工程公司)

一、国内技术现状分析

套管是油气井保持井筒完整性的重要屏障,套管强度的设计和校核关系到油气井安全和寿命,也影响钻井成本[1]。相比油井而言,气井对套管的要求更为苛刻。国内深井、超深井气井主要位于塔里木油田和西南油气田,这两个油气田目前套管强度设计主要依据SY/T 5724-2008《套管柱结构与强度设计》[2],该标准对气井套管进行强度校核时存在以下几个问题:①计算方法比较笼统,对实际工况考虑不够全面,例如没有考虑储层改造、注水注气、生产过程中关井等工况下的有效应力情况;②在进行套管抗外挤强度设计时只是简单的考虑一定的掏空度,而除了生产套管要求全掏空外其他套管的掏空度设置又没有标准和依据,没有结合实际情况;③生产套管要求全掏空,这对含水的气井要求过于苛刻,这类井气藏压力不可能下降为0,而为了满足标准,就要使用更高强度的套管,增加了钻井成本;④在计算轴向拉力时仅仅考虑了由套管在钻井液中的自重所产生的轴向拉力,而事实上在下套管过程中出现意外情况需要上提套管时除了承受自重外还需要克服摩阻和其他外力,以及固井施工碰压等工况下套管内憋压会增加套管轴向拉力等等。出于以上考虑,在SY/T 5724-2008标准的基础上,提出了根据气井套管在钻井、完井、生产等全生命周期中可能出现的各种极端工况时套管所受载荷来进行套管强度设计的模式以及载荷的计算方法。

二、几种可能出现的极端工况以及套管有效载荷计算方法

1.储层改造、注水注气、生产过程中关井等非钻井工况

储层改造是一种常用的增产措施,对于设计保压或增压开采的气田需要注水注气,在生产过程中套管保护屏障遭到破坏如油管严重泄漏等状态下关井,这些情况都可能使套管受到较大的内压载荷。按SY/T 5724-2008标准,固井后校核套管抗内压强度时管外按地层水考虑,因此决定套管有效内压力的因素主要为套管内压力。

1.1储层改造

压裂改造时套管所承受的内压力最大,此时需要施加较大的井口压力让储层破裂,形成通道,此时校核套管抗内压强度时应以储层段井筒内压力为地层破裂压力来考虑[3]。

对于不下封隔器直接使用套管压裂的井,储层段套管内压力按地层破裂压力考虑,套管内任一点井深的内压力为:

式中:p—任一点深度内压力,MPa;p破—储层破裂压力,MPa;ρm—井筒工作液密度,g/cm3;g—0.00981;Hp—储层垂深,m;h—任一点垂深,m。

对于需要采用大排量压裂的井,还应计算压裂过程中井筒的动态压力。对于下油管带封隔器后进行压裂的井,封隔器以下井段套管内压按不下封隔器的情况考虑,封隔器以上井段套管内压可以通过施加井口平衡套压进行调节,不需校核。

1.2注水注气

注水的工况与压裂改造类似,可按相同的方法校核。

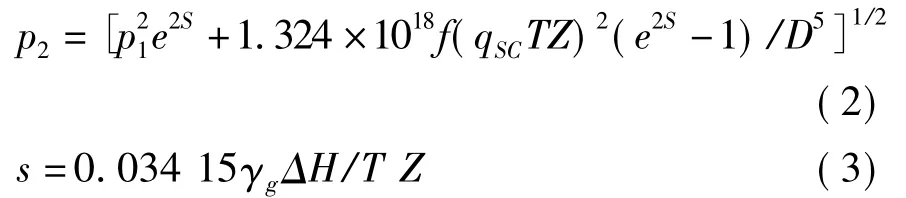

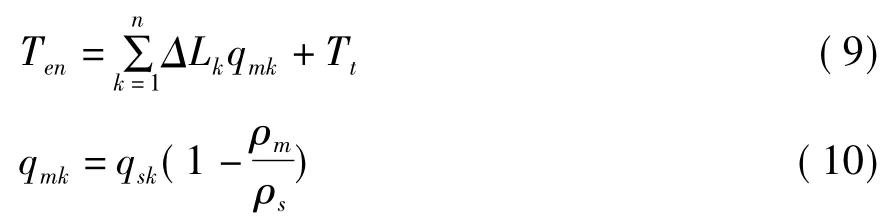

带封隔器注气的情况下,封隔器位置一般在油管底端,封隔器以下任一点井深的内压力采用式(2)、式(3)计算[4]:

式中:p1、p2—起点和终点流压,MPa;f—摩阻系数;T—井筒或井段平均温度,K;Z—井筒或井段气体的平均偏差系数;qSC—标准状态下天然气体积流量,m3/d;D—油管内径,m;γg—气体相对密度;ΔH—井段长度,m。井底流压按地层延伸压力考虑。

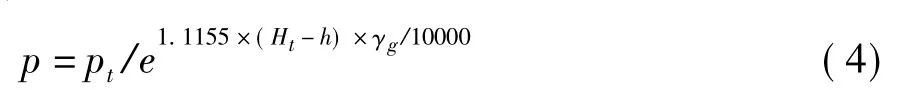

不带封隔器注气的情况下,油管以下的套管内任一点井深的内压力用上面的式(2)、式(3)计算,油管以上的套管内可看作静态,任一点井深的内压力为:

式中:pt—油管底端压力,MPa;e—常数,2.718;Ht—油管底端垂深,m。

1.3生产关井

生产过程中在关井状态下随着地层压力逐渐恢复,井筒内压力最大,校核套管抗内压强度时应按投产时的储层压力来计算套管承受的内压力。

对于不带封隔器生产的井,按SY/T 5724-2008标准要求考虑套管内全部充满天然气关井状态下的套管内压,此时井底为储层压力,任一点深度内压力:

式中:pp—储层压力,MPa。

对于带封隔器生产的井,如果封隔器或者油管等屏障发生严重泄漏,套管就与储层相通,而由于环空保护液的存在,不同井深处发生泄漏时套管段所承受的内压又不相同,如封隔器发生泄漏,则环空保护液会漏失,套管内充满天然气,此种情况与不带封隔器生产的情况相同;如井口部位的油管发生泄漏,井口套压等于油压,而环空保护液还存在于套管内,其液柱压力作用在套管上,在环空保护液密度高于地层水密度的情况下有效内压力自井口往下逐渐增大,此为最极端情况。当泄漏发生时短时间难以判断泄漏部位,因此校核套管抗内压强度时应首先考虑井口部位油管发生严重泄漏关井的情况,此时封隔器以上套管任一点处内压力:

式中:p关—关井套压,MPa;ρo—环空保护液密度,g/cm3。

对于某些超深高压井,可选的套管抗内压强度可能不能满足要求,但为了井控安全,至少需要保证井口附近的套管强度达到要求,具体井深有待论证。

2.套管抗外挤强度校核的几种极端工况

按SY/T 5724-2008标准,固井后校核套管抗外挤强度时管外按固井前的钻井液密度考虑,塑性地层按上覆岩层压力考虑,因此决定套管有效外挤力的因素为套管内压力。对表层套管和技术套管,在发生井漏失返时井筒液面降低,导致套管内压力下降,有效外挤力增加;而生产套管在储层衰竭废弃时管内压力最低,有效外挤力最大。校核抗外挤强度时宜考虑以下几种工况:

2.1井漏失返

在下一开钻井过程中钻遇低压地层尤其是压力严重衰竭的地层发生井漏失返,此时井内钻井液液面不在井口,就造成井内液柱压力下降,有效外挤力增大。建议按下一开易漏地层的井深和地层压力以及使用的钻井液密度来计算井漏失返后的液面高度,从而计算有效外挤力。任一点处内压力:

式中:p漏—漏失层地层压力,MPa;Hl—漏层垂深,m,当套管内压力小于0时则按0计算(液面以上)。

2.2气藏压力衰竭

当气藏压力衰竭到一定程度产量很低时就会被废弃或采取增产措施,对存在边水或底水的气藏,后期产气量减少,而产水量增加造成井筒积液,井底压力不可能降为0。对于超深高压气井来讲,如果生产套管按全掏空考虑,则对套管抗外挤强度要求非常高,这样会增加套管的成本甚至选不到满足条件的套管。建议按气藏开发设计人员提供的气藏废弃压力来计算套管内压力,井筒内任一点处内压力:

式中:p废—储层废弃压力,MPa;ρc—地层水密度,g/cm3。当套管内压力小于0时则按0计算(液面以上)。

2.3特殊施工

如欠平衡钻井、气体钻井、下套管未灌浆造成掏空等,需要根据实际情况来设置管内压力值,其中气体钻井按管内全掏空考虑。

3.考虑额外的轴向载荷

抗拉强度设计主要考虑下套管和固井工况,对于水泥封固段可以不考虑轴向力的作用[5]。在钻井过程中,套管承受较大拉力的情况主要为下套管过程中的超拉和注水泥碰压。

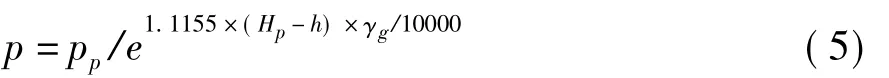

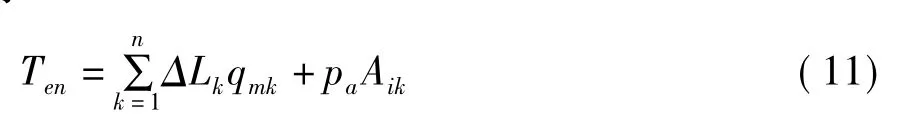

在下套管过程中出现意外情况需要上提套管时,套管除了承受自重外还需要克服摩阻和其他外力,建议在计算轴向载荷时以软件模拟或邻井实际的上提摩阻作为超拉的参数,若粗略地按摩阻力全部作用在套管鞋考虑,直井而言,任一点处有效轴向载荷:

式中:Ten—任一点处有效轴向载荷,kN;ΔLk—第k段管柱的长度,m;qmk—第k段管柱在流体中的单位长度浮重,kN/m;Tt—上提摩阻,kN;qsk—第k段管柱在空气中的单位长度重量,kN/m;ρs—钢材密度,g/cm3。

另外,注水泥碰压以及注水泥碰压后立即进行套管试压时套管会形成封闭空间,封闭空间内的压力会对套管产生额外的轴向拉力,因此套管校核过程中需要考虑此种工况,此时任一点处有效轴向载荷:

由于注水泥后套管内外流体密度不一致,单位长度套管浮重[6]:

式中:pa—碰压压力,kPa;Aok—第k段管柱横截面外圆面积,m2;Aik—第k段管柱横截面内圆面积,m2;ρok—第k段管外流体密度,g/cm3;ρik—第k段管内流体密度,g/cm3。

某些地区超深井因井深超出预期又急于开发,井口套管抗拉强度受限,所以在注水泥时要求不碰压。

三、套管强度设计实例

1.基本数据

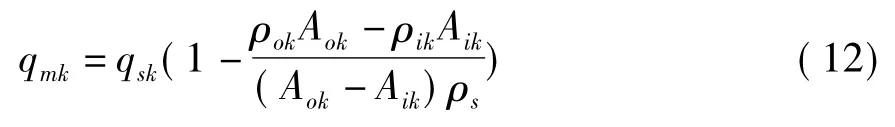

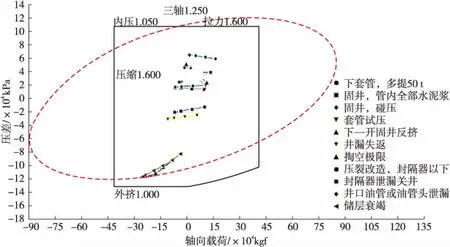

某油田采气井悬挂段生产套管设计,借助WELLCAT软件进行强度校核。基础数据如表1。

表1基础数据表

最低安全系数要求:抗内压1.05、抗外挤1.00、抗拉1.60、三轴1.25。

2.工况及管内外条件分析

根据井的特点,分析在钻井、完井、生产过程中可能出现的极端工况以及各种工况下套管内外及轴向载荷条件。

3.套管设计与强度校核流程

(1)首先在软件中建立井号,输入井身结构等基础数据,再逐一输入各种工况下的套管内外条件,计算后输出套管内外压差即有效压力剖面图。

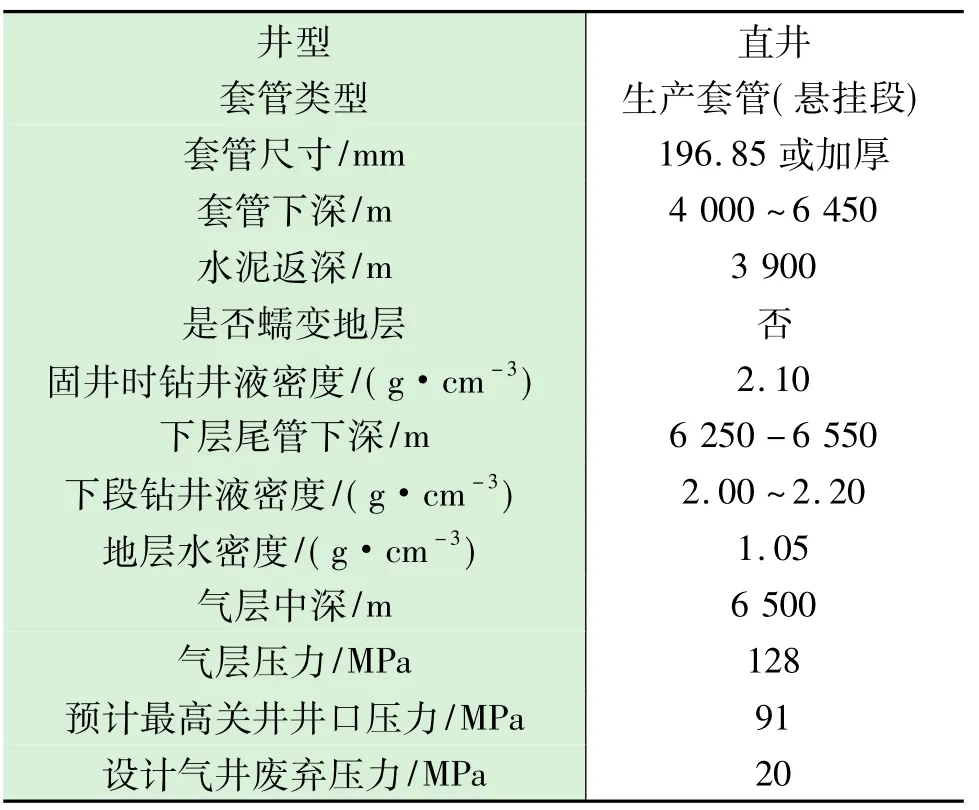

(2)根据套管内外压差,确定套管最低强度要求,然后选择相应套管。本井在储层衰竭至20 MPa的情况下,套管内外压差为-83~-113 MPa;在井口油管或油管头泄露的情况下内外压差为60~66 MPa,结合当前套管库存情况,选择 Ø201.7 mm、钢级155 V、壁厚15.12 mm套管,额定抗内压强度112 MPa、抗外挤强度132 MPa、抗拉强度6 573 kN。若考虑管内全掏空,则需要选择更高强度的套管。

(3)套管强度校核。如图1为套管强度的校核图,所选套管均能满足各种工况的强度要求。需要指出的是WELLCAT软件计算轴向力时使用的是压力面积法,SY/T 5724-2008标准使用的是浮力系数法,两者计算结果存在差别。

4.工程验证效果

该井下入Ø201.7 mm悬挂套管后,在注水泥固井、下一开钻井,以及后期的完井、改造、生产过程中未发现套管损坏现象。

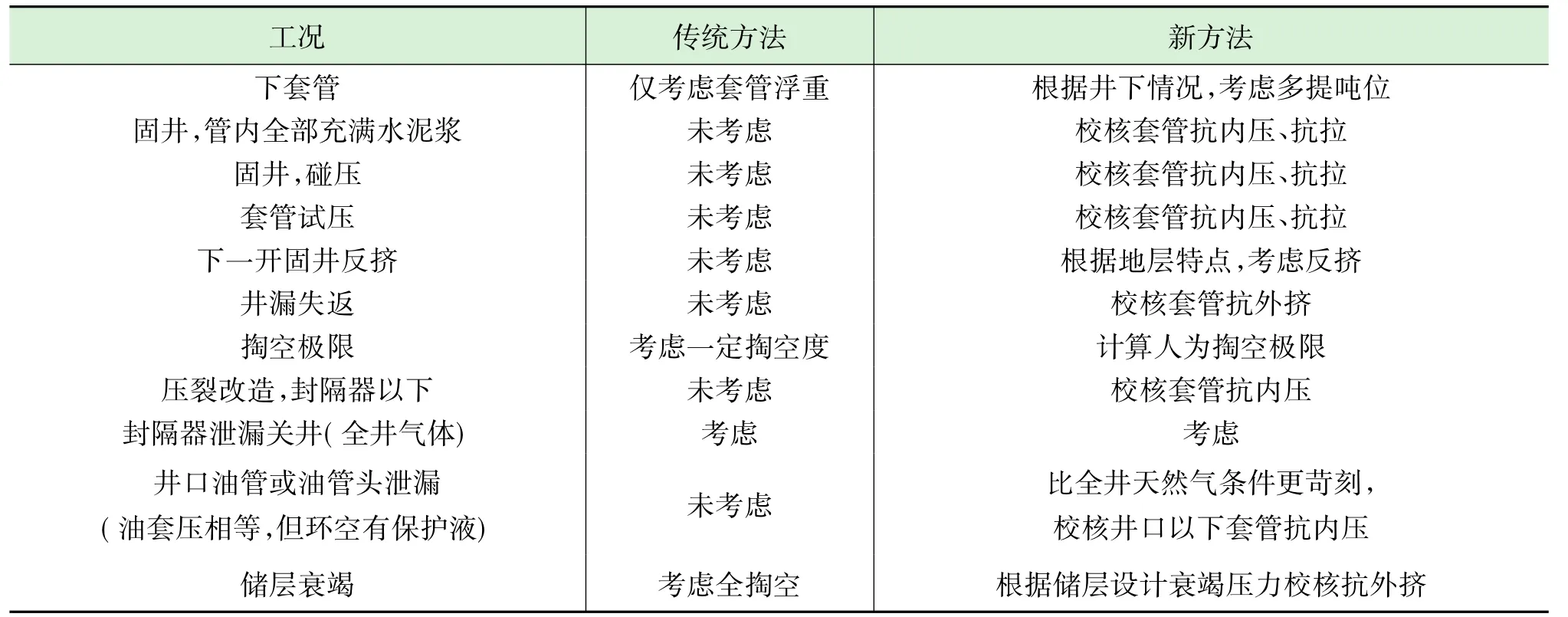

相比传统的校核方法,通过分析套管在各种实际工况下所受载荷来进行强度设计的方法考虑的更全面,如表2。

图1套管强度校核结果图

表2两种校核方法对比

四、结论与建议

(1)在一口井的钻井、完井、生产等生命周期中,套管都扮演着非常重要的角色,通过分析套管在各种实际工况下所受载荷来进行强度设计更具有科学性,对套管的安全性考虑的更加周全和切合实际,同时可避免使用某些不必要的高强度套管,节约钻井成本。

(2)在套管强度设计中,需要收集气藏开发、钻井、储层改造、采气等多个专业的相关数据,并力求准确,对数据较少或可靠性不高的井,建议提高相应的套管强度安全系数,以保证套管安全。

(3)套管强度设计涉及到的工况多而复杂,逐个工况进行计算的工作量大,且计算过程中还可能涉及到弯曲井眼、温度效应、套管磨损、三轴应力等方面的考虑,因此需要采用软件计算,目前引进国外软件成本较高,建议开发该类国产软件。