轻型商用车前下部防护装置轻量化开发

侯路 童鑫 黄欢 李浩亮

摘要:将国内轻卡前下部防护装置进行结构对比分析,对现有前下防护结构进行轻量化优化设计。在现有结构基础上,利用GFRH材料的良好的可设计性和抗弯性能设计新前下防护横梁,并采用HyperWorks和Ls-Dyna分析软件对新结构进行碰撞分析。新结构满足法规要求,较原方案相比实物重量减轻36%,实现该零件轻量化的开发目标。该项目在国内轻型商用车首次采用GFRH材料,具备行业领先水平。

关键词:前下部防护装置;轻量化;GFRH材料

中图分类号:U461.91 文献标识码:A 文章编号:1005-2550(2018) 02-0021-06

国外许多商用车生产厂家和研究机构都已深入开展商用车的被动安全性的仿真和试验研究工作,其中包括商用车驾驶室的抗撞性分析、前后防护装置分析和碰撞过程中驾驶室内乘员伤害分析等。2011年国家借鉴了欧洲ECE-R93法规制订了GB26511-2011《商用车前下部防护要求》,在商用车前部设计安装前下防护装置,旨在降低乘用车与商用车碰撞后带给乘用车司机及乘客的致命伤害。

国内商用车前下防护装置隐藏于保险杠后,前下防护由一根横梁与两固定支架组成,固定支架固定于车架上。为满足GB26511-2011中的前下防护装置碰撞性能要求,目前大多数前下防护装置采用金属材料,结构设计笨重。

目前飞涨的国际原油价格和日益严重的生态环境对汽车的节能减排提出了更高的要求,在保证安全的前提下,汽车轻量化成为一种有效手段,主机厂不断挖掘可轻量化的零部件。

我院为满足DFAC 2017款年度车型轻量化开发需求,通过与国内知名新材料厂商合作,借鉴国外商用车高分子保险杠的设计思想,分析竞品与自身结构的优劣,进行了前下部防护轻量化开发工作。

1 国内前下防护结构分析

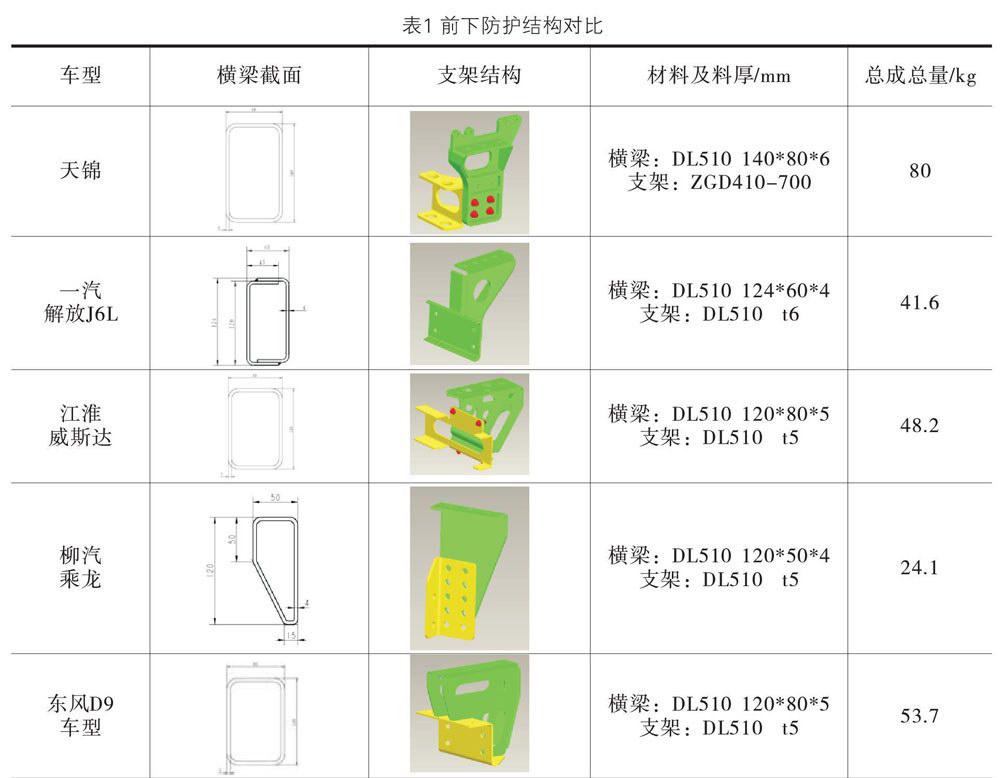

国内商用车大多采用金属保险杠,前防撞梁布置于保险杠下侧,二者为独立零件。为满足法规碰撞要求,结构设计笨重,影响整车经济性、装配工艺性差、影响整车接近角。结合市场主流竞品,对其结构、重量和法规性能与公司现有产品进行对比,见表1。

以上五款车型的横梁都为封闭管梁结构,其中天锦、江淮威斯达和东风D9车型为矩形管梁,一汽解放J6L为双槽型叠加拼焊成封闭管梁,柳汽乘龙为等直异型断面横梁;除天锦安装支架为铸件外,其余4款车型都为钣金拼焊件;天锦重量远远大于其余四款车型,江淮威斯达和东风D9车型重量差别不大。

2 国内前下防护性能分析

2.1前下防护装置强度要求

GB26511法规适用于安装在N2和N3类车辆上的前下部防护装置,规定了商用车前下部防护装置的设计要求和碰撞试验方法,主要对卡车前下防护装置进行以下三点进行碰撞测试。具体碰撞试验要求如下:

第一、各P1点与切向前轴上的轮胎的最外侧点的纵向平面的距离最大为200 mm,但不包括靠近地面的轮胎的膨胀;各P2点与相互距离为700-1200 mm(包括)的车辆的中间纵向平面相对称。P3点位移车辆的垂直纵向中间平面上。如果与前下部防护相关的车辆的结构和部件位于完全与其纵向中间平面对称的位移,则在各P1和P2点上的试验应在一边上进行,见图1。

第二、加载头的加载面高度不大于250 mm,宽度不大于400 mm,加载力平行于车辆的纵向中心平面,水平施加在各测点上(若结构对称,可单侧加载)。试验时应尽可能快地施加作用力,装置应经受住至少0.2 s的作用时间,P1点施加相当于车辆最大总质量的50%的水平载荷,最大不超过80 kN,P2点施加相当于车辆最大总质量100%的水平载荷,最大不超过160 kN。

第三、在试验过程中以及试验完毕后,前下部防护前端面的各测试点到车辆最前端的水平距离应不大于400 mm,P1点之间的前下部防护下边缘的最大离地间隙应不大于450 mm。

2.2前下防护装置有限元分析

按照企业内部碰撞分析网格建模要求,采用主流高性能的有限元前处理软件HyperMesh对以上5种前下防护进行有限元建模,车架纵梁、车架横梁、前下防护等钣金件采用10 mm基本尺寸划分壳网格,铸件采用5 mm基本尺寸划分四面体网格,零件之间连接采用rigidbody单元模拟。

約束车架纵梁截断处的6个自由度,并根据法规要求在P1点和P2点给刚性压板施加1.5 m/s的速度边界,见图2。将模型边界设定好后,采用通用显式动力学分析软件Ls-Dyna进行求解计算,通过接触力输出判断结果,P1点结果见图3。

从仿真结果表2得出,东风天锦P1点和P2点仿真结果都满足法规要求,但重量较重;一汽解放J6L比江淮威斯达性能略好,且总量还轻;柳汽乘龙车型性能最差,这也是总量最轻原因之一;虽然东风D9车型和江淮威斯达车型的横梁截面尺寸一样,但东风D9车型在P1点处承载比江淮威斯达要差,主要原因是因为东风D9车型非等直梁,在安装支架处有向后折弯结构,其抗弯性能比等直梁差。在P2点承载东风D9车型表现比一汽解放J6L和江淮威斯达好,因东风D9车型横梁安装支架结构强度比二者好。东风天锦性能最好,重量最重,一汽解放J6L性能次之,但重量最轻(不考虑柳汽乘龙),性价比最好,见图3。

东风D9车型有一系列车型,其最大设计总质量从8吨至16吨不等,目前前下防护结构只能满足部分车型法规要求,如果在采用钣金结构或铸件结构,使P1点承载载荷提升至80 kN,预估其前下防护总重会达到60-80 kg左右,结构会显得非常笨重。目前市场上诸多轻卡车型的前下防护性能类似柳汽乘龙车型,采用钣金件,且总量较轻,但不满足法规。东风轻卡D9车型根据项目开发目标,不仅需要满足承载80kN要求,还需考虑轻量化目标,针对开发目标,项目组决定采用新材料和新结构进行前下防护轻量化设计。

3 前下防护装置轻量化开发

3.1前下防护装置轻量化设计

东风D9车型前下部防护横梁采用DL510矩形钢管结构,为使性能满足法规碰撞要求,需提高防撞横梁的X向弯曲刚度,断面尺寸设计为120×80mm,零件本体重量达34.5kg,见图4。

为实现前下防护装置横梁进行了轻量化设计,横梁总成采用CFRT+LFT复合材料。该材料密度小、弯曲强度高,加工工艺性较好,采用模压工艺成型,见表3。横梁由原始重量34.5 kg降至12kg。横梁总成两端与原始结构形式一样向后有一定角度折弯,槽型面板材料为CFRT材料,内部布置高度密集的加强筋LFT材料,横梁安装支架不做更改,见图5。

通过Ls-Dyna分析,该材料、结构的横梁P1点受力情况见图6,其最大承载为40 kN,不满足80 kN性能目标要求。

3.2前下防护装置轻量化改进

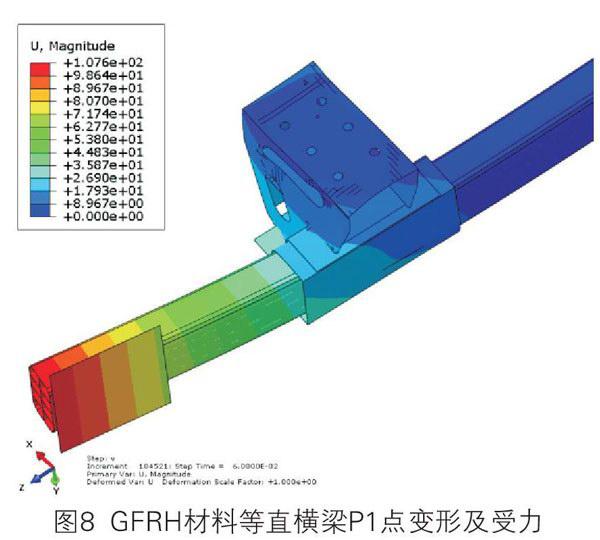

通过不断调整横梁里加强筋结构形式,其效果依然不理想,由于结构本身缺陷即横梁两端向后有一定角度折弯,导致其P1点承载始终无法达到80kN。为了解决此问题,与总布置协调,现将横梁改为等直结构,且横梁材料改为强度更高的复合材料GFRH,见表3。新结构设计成类似“目”字型,为增加X向抗弯刚度,在内部设计了三条加强筋,竖直方向一条加强筋,见图7。

前下防护总成在原有结构基础上,左右各增加一个料厚为3 mm的金属矩形盒,金属矩形盒与原有安装支架进行焊接,再与横梁通过高强度胶粘连接。横梁与金属矩形盒总重为15 kg,比原有横梁结构34.5 kg降重比达56.5%,新前下防护总成总量为34.2 kg,比原始前下防护总成53.7 kg降重比达36.3%。

通过Ls-Dyna分析,该材料结构的横梁P1点受力情况见图8,其在承受80 kN时P1点位移为90 mm左右,满足法规要求。P2点同样满足法规要求,其变形量更小。

4总结

目前国内轻卡前下防护都采用的金属结构,如开发满足P1点80kN和P2點160kN承载要求的前下防护,其结构会比较笨重;DFAC针对轻量化课题,通过与国内知名新材料厂商一时代新材合作,采用复合材料替代金属横梁,开发出了较轻总成质量34.2kg,性能满足法规要求的前下防护,具备行业领先水平。

GFRH(纤维增强复合材料)是一种高性能新型材料,具有抗拉强度高、抗腐蚀、重量轻、可设计性良好等特点。本项目零件利用该材料的良好的可设计性,根据前防护设计需求采用不同纤维材料和铺层方式,通过有限元软件LS-DYNA分析其P1或P2点承载能力,判断其结构是否满足法规要求,最终横梁结构设计为金属材料无法制造的类似“目”型方管型材,在实现轻量化的同时结构极大的增加了防撞横梁的弯曲强度。