高浓度硫酸体系中铀与铁的HDEHP萃取分离

周志全,赵凤岐,舒祖骏,张永明,支梅峰,邓慧东,任 燕

(核工业北京化工冶金研究院,北京 101149)

对于铀矿石的硫酸浸出液,一般采用阴离子萃取剂三脂肪胺(TFA)萃取铀,以避免铁等阳离子的干扰,但在高浓度硫酸体系中,TFA对铀的萃取相对效果较差。HDEHP(P204)为酸性阳离子萃取剂,在铀及有色金属湿法冶金领域被广泛应用[1-11]。用HDEHP可以从高浓度硫酸体系中萃取铀,但其选择性较差,铁及其他杂质会被一同萃取到有机相中,在用碱性溶液反萃取铀过程中会形成沉淀,对反萃取铀有不利影响;铁的反萃取较为困难[12-14],所以在萃取过程中,可以用铁粉将Fe(Ⅲ)还原成Fe(Ⅱ),避免铁被萃取到有机相中,但还原铁粉价格昂贵,成本较高;另外,在高浓度硫酸体系中,如果直接加入铁粉会产生氢气,这使还原法难以在高浓度硫酸/HDEHP体系中应用。针对高浓度硫酸体系,研究了采用HDEHP萃取—碳酸钠三相分离反萃取工艺分离铀与铁,以减少有机相中铁浓度、改善反萃取过程中铁沉降性能及三相分离效果。

1 试验部分

1.1 试验原料与试剂

有机相:3.5%HDEHP+3%TBP+2%TRPO+91.5%煤油,实验室配制。

铀矿石硫酸浸出液:铀质量浓度0.9~2.5 g/L,铁质量浓度2~5 g/L,硫酸质量浓度40~50 g/L,实验室制备。不同批次试验采用的浸出液浓度略有不同,同批次试验采用相同浓度浸出液。

碳酸钠、碳酸氢钠、氢氧化钠,化学纯,北京化学试剂厂产品。

1.2 试验设备

电磁搅拌器,JB-2型,雷磁;天平,PL2002型,梅特勒;SEM-能谱,S-4800型,日本日立公司;XRD,ARLX’PRA型,美国热电;电磁计量泵,CONC1600型,普罗名特;蠕动泵,BT100S型,雷弗;萃取、反萃取台架试验装置,自制。

1.3 试验原理与方法

HDEHP(P204)为酸性阳离子萃取剂,反应式中记为HA,有机相中一般以二聚体形式存在,记为H2A2;中性配合剂记为B。

硫酸体系中,HDEHP萃取铀、铁的反应式为:

UO2A2(HA)2(O)+2H+;

(1)

(2)

(3)

当萃取剂中有三烷基氧膦(TRPO)等中性配合剂存在时,TRPO与P204对铀有协同萃取反应,反应式为

(4)

对负载铀、铁的有机相,用碳酸钠溶液反萃取,碳酸根离子与铀配合,萃取剂中的酸与碳酸根离子发生中和反应,萃取剂由H+型转为Na+型;铁在碱性条件下发生水解反应生成沉淀。反应式如下:

(5)

(6)

(7)

(8)

(9)

由反应式可知,反萃取过程中产生沉淀,该沉淀可与有机相、水相分离。HDEHP萃取分离铀、铁工艺流程如图1所示。

将矿石浸出液与有机相按一定体积比加入到烧杯中,混合一定时间后静置分相,分析有机相和水相各组分浓度。在特制反萃取设备中,以碳酸钠溶液对负载铀铁的有机相进行反萃取,考察设备结构、操作方法对反萃取过程三相分离、铁沉淀特性与铁沉淀去除的影响;对所获得的铁沉淀物进行表征。

采用萃取槽、特制反萃取槽等设备进行萃取、反萃取台架验证试验。

图1 HDEHP萃取分离铀、铁工艺流程

2 试验结果与讨论

2.1 萃取过程中铁萃取率的控制

TRPO对HDEHP萃取铁有抑制作用[14],试验中,HDEHP有机相中加入适量TRPO,有机相组成为3.5%HDEHP+3%TBP+2%TRPO+91.5%煤油。浸出液中铀质量浓度2.3 g/L,铁质量浓度2.01 g/L,硫酸质量浓度40 g/L。将浸出液与有机相在室温下按不同体积比混合,搅拌10 min后静置分相,分析有机相和水相中铁、铀质量浓度,试验结果见表1。可以看出:随有机相铀萃取饱和度升高,有机相中铁质量浓度、铁铀质量比、铁萃取分配比均下降,铀/铁分离系数提高;试验条件下,铀萃取饱和度由2.91%升至20.0%时,铁萃取率由94.7%降到0.52%。可见,提高铀萃取饱和度,能降低有机相对铁的萃取率,有利于铀/铁分离。

表1 铀萃取饱和度对铀、铁萃取分离的影响

*.由于存在TBP、TRPO等中性配位体,按饱和时n(HDEHP)/n(U)=2近似计算。

2.2 反萃取过程中铁沉淀物粒度的控制

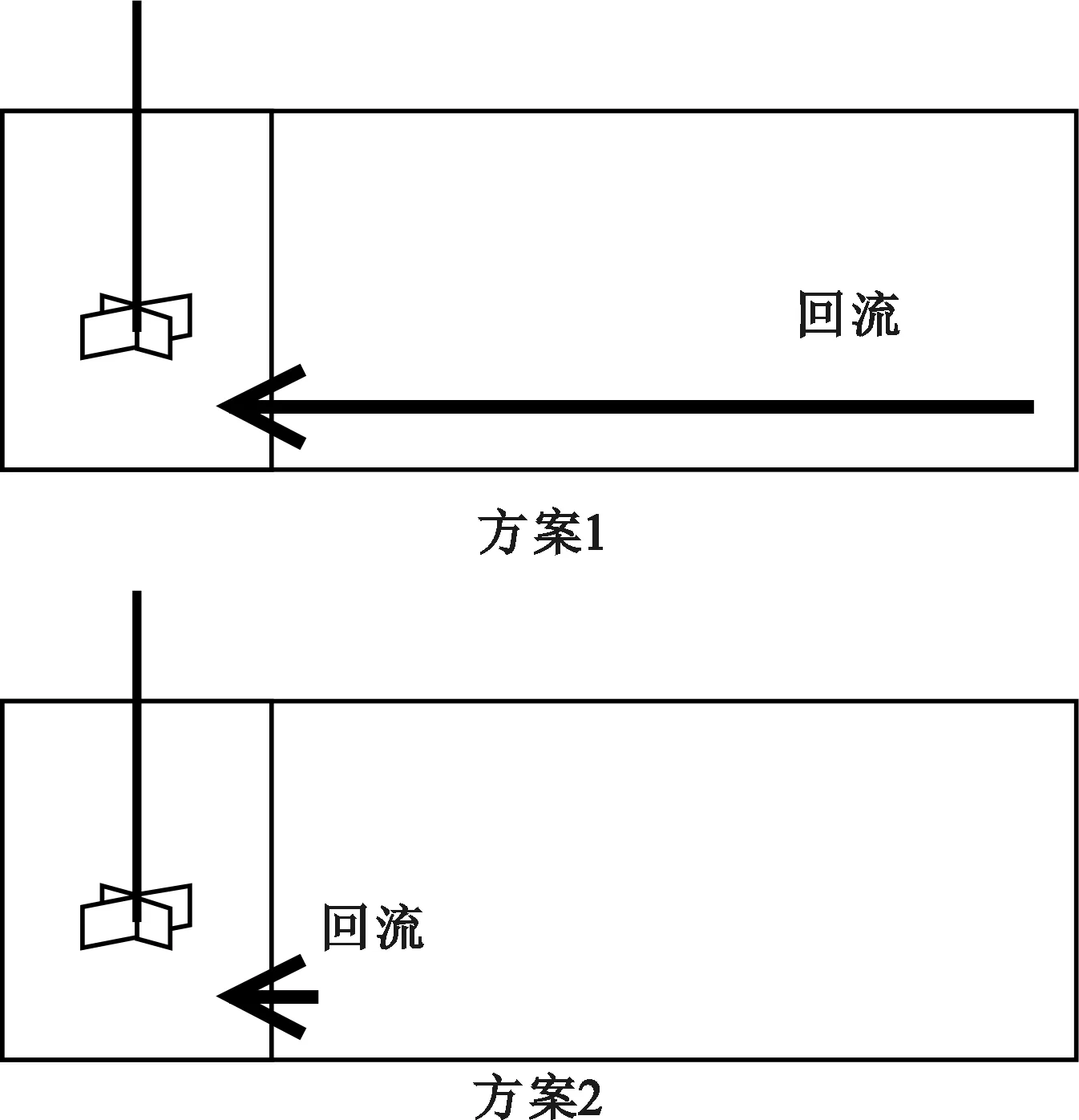

含铀有机相反萃取过程中,级内水相需要回流,以控制混合室内合适的接触相比。采用2种

回流方式回流水相:一种是通过管道引澄清室分相端水相回流;另一种是引澄清室混合相出口端水相回流。回流位置如图2所示。

图2 反萃取槽中水相回流方案

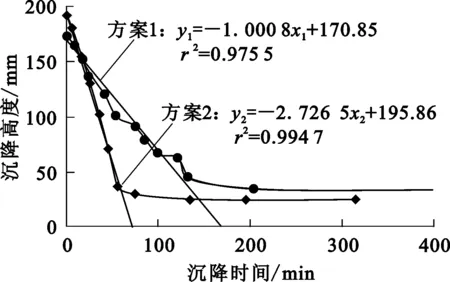

以质量浓度125 g/L的碳酸钠溶液为反萃取剂,水相连续,在4级三相分离反萃取槽中对有机相进行反萃取,反萃取过程中形成铁沉淀物。对2种回流方案得到沉淀物的沉降数据进行拟合,得到沉淀物的沉降速率,结果如图3所示。

图3 2种回流方案得到沉淀物的沉降曲线

由图3看出:方案1,沉淀物沉降初期的沉降速率为1.00 mm/min;对方案2,沉淀物沉降初期的沉淀速率为2.73 mm/min。根据斯托克斯公式,2种方案的沉淀物粒度分别为2.73×10-6、4.52×10-6m。可见,方案2有利于沉淀物颗粒长大并沉降。造成这种现象的原因是,回流时:方案1中很多沉淀物节流在回流管道中;而方案2中大部分沉淀物没有与水相分开,沉淀物再次进入混合室,为新沉淀物在老沉淀物上的析出、长大提供了条件。由此确定,沉淀物返回有利于沉淀物颗粒长大。

2.3 分相与铁沉淀物的收集

反萃取过程中:当有机相连续时,在有机相中产生较多沉淀物,对该有机相进行过滤,过滤速率为0.1 m3/(m2·h),过滤后沉淀物中夹带一定量有机相,长时间运行后,澄清室界面处会集中大量沉淀物;而水相连续时,有机相基本清亮,沉淀物集中在水相中对界面无影响,贫有机相返回萃取工序,萃原液中含有大量高浓度硫酸,贫有机相中所夹带的极少量铁沉淀物对萃取不造成任何影响。通过控制水相连续,可以解决反萃取体系的分相问题。

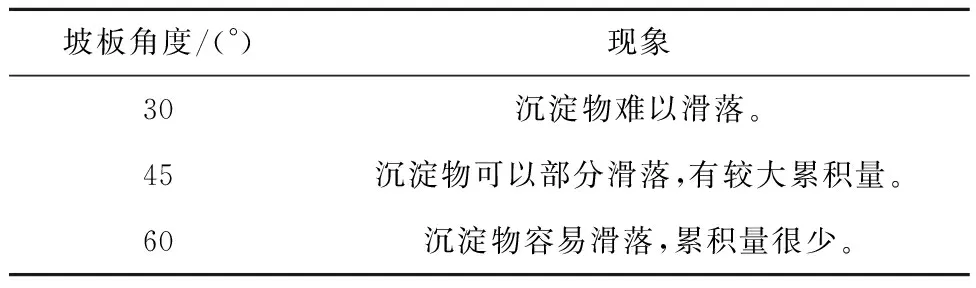

水溶液中沉淀物在不同角度坡板上的堆积现象见表2。

表2 溶液中沉淀物在不同角度坡板上的堆积现象

由表2看出,沉淀物在60°坡板上不累积。因此,在澄清室内设置60°坡板,对水相中还未沉降的沉淀物进行阻挡。挡板上的沉淀物滑落到池底,池底采用60°斜坡,使沉淀物向收集口集中。沉淀物的收集示意如图4所示。

图4 沉淀物的收集示意

除第1级反萃取希望得到清澈的水相以外,其他级的水相清澈与否并不重要。如果水相夹带了沉淀物,则沉淀物可以跟随水相进入前一级混合室并得以长大,因此,除第1级外,其他级澄清室无需设置阻挡斜板。

另外,2种回流方案对沉淀物的沉降时间不同。根据回流比,方案2的沉降时间是方案1的20倍,方案2对于沉淀物的沉降收集更有利。

2.4 反萃取槽中铁沉淀物的排放

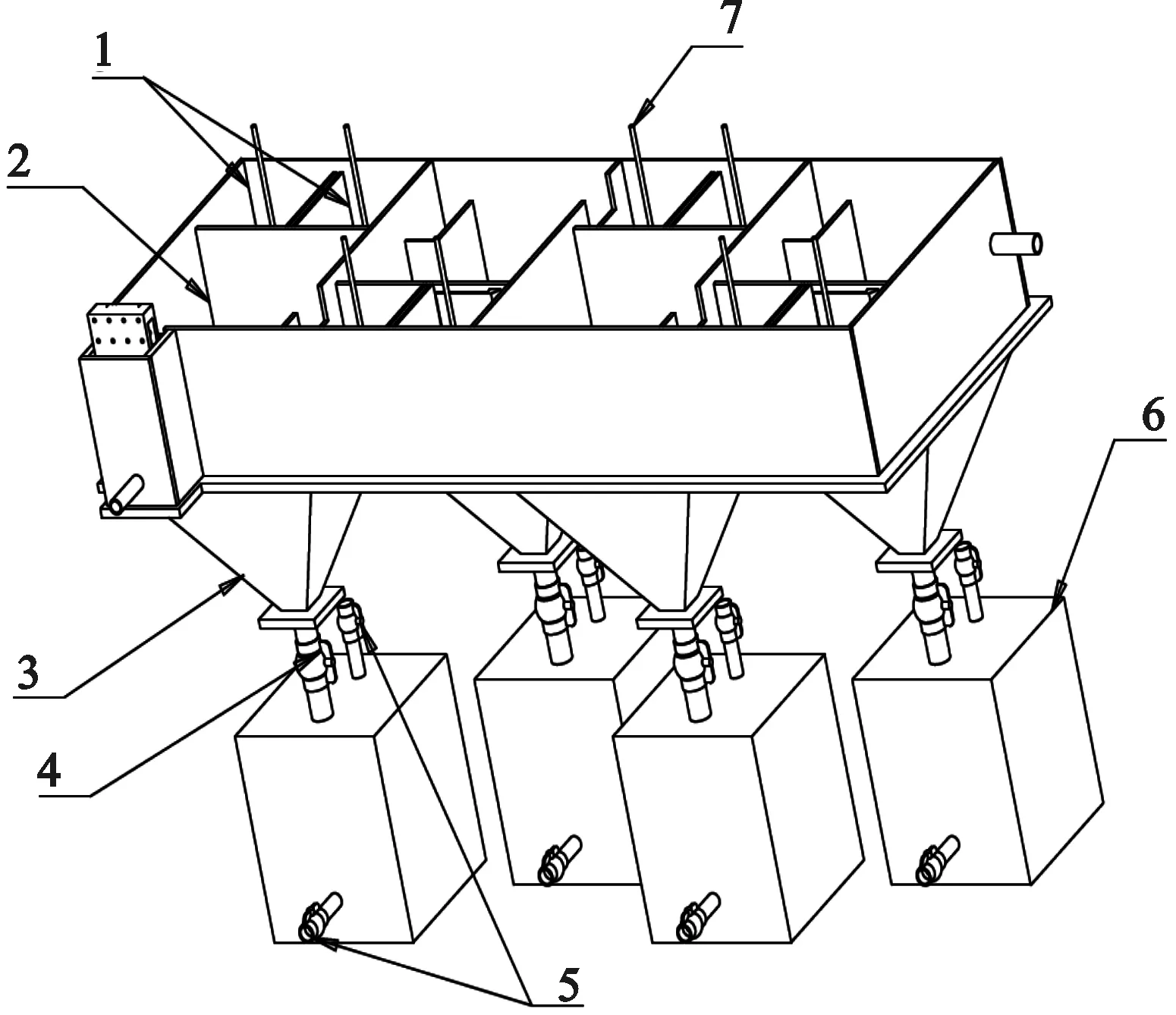

采用密闭箱式间歇排放法排放反萃取槽中的沉淀物。带有密闭箱的三相分离反萃取槽结构如图5所示。

1—混合室;2—锥底澄清室;3—锥底;4—锥底阀门; 5—循环排放阀门;6—独立沉淀箱;7—搅拌装置。

不排放固体时,箱内充满液体,锥底阀开启,沉淀物通过锥底滑落到沉淀箱内;排放固体时,锥底阀门关闭,通过水相循环将沉淀箱内的固体带出;排放固体后,箱体充满水相,开启锥底阀。排放出的水相经过滤后返回到原沉淀箱中。第1级沉淀箱中减少的水相用反萃取液补充,其他级减少的水相用上一级沉淀物的洗水补充。验证试验结果表明,采用该方案,沉淀物的排放过程对液面、界面不产生影响,对澄清区水流不产生扰动,对溶液组分浓度不产生扰动。

2.5 铁沉淀物的表征

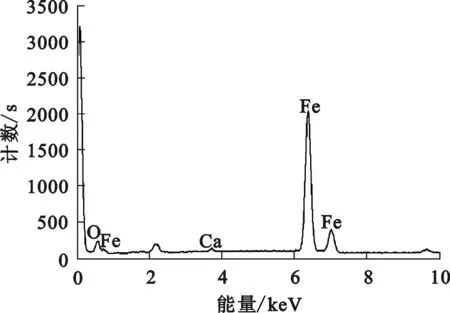

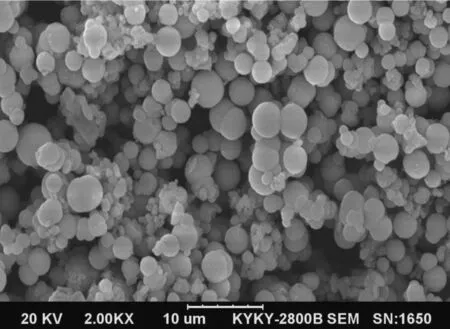

试验所得沉淀物经水洗烘干后进行能谱分析,结果如图6所示,扫描电镜观察结果如图7所示,X射线衍射分析结果如图8所示。

图6 沉淀物的能谱分析结果

图7 沉淀物的微观形态

图8 沉淀物的XRD分析结果

由图6看出,沉淀物的元素组成为铁、氧、钙,其中钙含量极少。由于样品经过加热烘干,以及分析方法的局限性,未能确定水溶液中的沉淀物是氧化铁还是氢氧化铁。

由图7看出,沉淀物为球形颗粒,没有明显棱角,初步判断为非晶态,颗粒直径在3~6 μm之间。

由图8看出,2θ在35°、60°附近存在较宽的峰,峰值很低,没有晶体形态的尖峰特征。可以推断,产生的沉淀物为铁的非晶态沉淀物。

已知沉淀物颗粒的沉降速率为4.55×10-5m/s,设水相黏度为1.01×10-3Pa·s,水相密度为1.0×103kg/m3,沉淀物密度取氧化铁密度5.24×103kg/m3,根据斯托克斯公式

计算得到沉淀物的粒径为4.52×10-6m。与电镜分析结果一致。

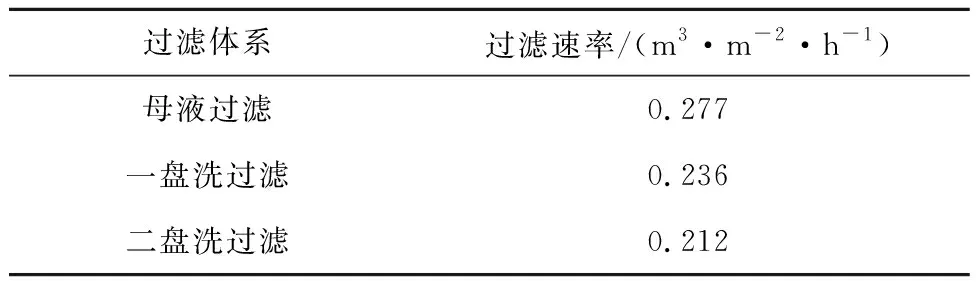

铁沉淀物的过滤速率见表3。

表3 铁沉淀物的过滤速率

由表3看出,铁沉淀物的过滤速率为0.21~0.27 m3/(m2·h),过滤性能较好。

2.6 萃取、反萃取台架试验

采用萃取混合澄清槽进行多级逆流萃取,尽可能控制较高的铀萃取饱和度。萃取条件:萃取级数6级,流比(qo/qa)=1/3,混合室接触相比(Vo/Va)=1.5~3,水相接触时间1.5 min。萃取台架试验结果见表4。

表4 萃取台架试验结果

由表4看出:试验条件下,有机相铀质量浓度约为3 g/L,萃余液铀质量浓度低于0.2 g/L,铀萃取效果较好;铁在有机相中的质量浓度为0.1~0.3 g/L,铁萃取率约为2%,与铀的分离效果较好;负载有机相中铀质量浓度从2.88 g/L提高到3.52 g/L时,铁萃取率从2.27%降到1.07%,提高铀萃取饱和度对于降低铁萃取率效果明显。

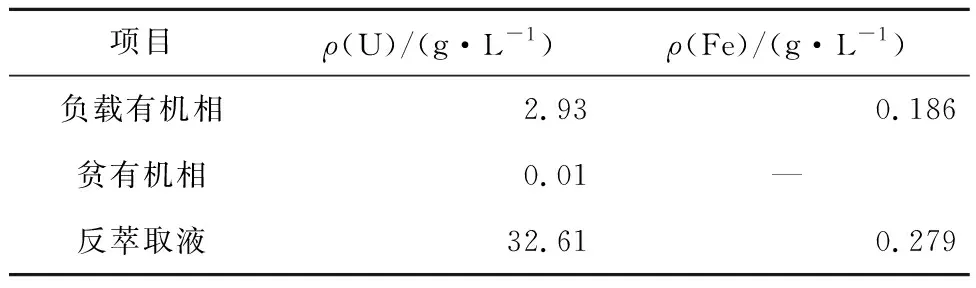

用125 g/L碳酸钠溶液作反萃取剂,利用特制反萃取槽,对萃取所得负载有机相进行反萃取。试验条件及设备参数:流比(qo/qa)=1/10,接触相比(Va/Vo)=2/1,单段萃取有机相接触时间2 min,水相连续,水相回流量比20,单段混合室体积64 mL,澄清面积64 cm2,锥底、挡板角度60°。反萃取台架试验结果见表5。

表5 反萃取台架试验结果

由表5看出:用125 g/L碳酸钠溶液可以从含铁载铀HDEHP有机相中反萃取铀;反萃取后,贫有机相中铀质量浓度为0.01 g/L,反萃取液中铀质量浓度为32.61 g/L、铁质量浓度为0.279 g/L。反萃取效果较好。

反萃取过程中没有发生乳化现象,三相分离效果较好。沉淀物集中在水相,贫有机相基本清澈;特制设备可以将产生的沉淀物排放,排放过程不影响反萃取操作。

排放后的沉淀物经洗涤、烘干,其中铀质量分数为0.05%,含量极低,符合环保要求。

3 结论

用HDEHP+TBP+TRPO有机相可以从含铁铀矿石硫酸浸出液中萃取铀,铁会与铀一同被萃取,随铀萃取率升高,铁萃取率降低。含铁载铀有机相可以采用碳酸钠溶液借助三相分离反萃取设备进行反萃取,控制水相连续、沉淀物回流,可以使铁沉淀物颗粒长大;借助60°锥底、挡板可以将澄清区的沉淀物集中,以独立沉淀箱间歇排放法排放,对反萃取过程不产生影响。反萃取得到的铁沉淀物中铀质量分数极低,沉淀物为3~6 μm球形颗粒,沉降和过滤性能良好,为铁的非晶态沉淀物。对于铀质量浓度1~2 g/L、铁质量浓度约5 g/L、硫酸质量浓度40~50 g/L的铀矿石浸出液,采用HDEHP萃取—碳酸钠反萃取工艺及特制设备进行处理,铁萃取率仅为1.05%,反萃取液中铀质量浓度为32.61g/L、铁质量浓度为0.279 g/L,可实现铀铁分离。

试验解决了高浓度硫酸体系中铀、铁的分离问题,放宽了HDEHP萃取铀的工艺条件,为HDEHP在铀提取及其他领域的应用及解决萃取、反萃取中三相分离问题提供了一条新思路。

——以准噶尔盆地高探1井为例