复合防护液舱抗爆效能对比试验研究

孔祥韶, 王旭阳, 徐敬博, 郑成, 徐双喜1,, 袁天, 吴卫国

(1.武汉理工大学 高性能舰船技术教育部重点实验室, 湖北 武汉 430063; 2.武汉理工大学 交通学院, 湖北 武汉 430063)

0 引言

爆炸毁伤是舰船战斗力、机动性和生命力的重要威胁,因此大型水面舰船采用多层防护结构方式,来抵御反舰武器战斗部产生的高速破片和爆炸冲击波载荷。液舱是多层防护结构体系中的重要功能舱室,主要采用高速破片与舱内液体相互作用过程中能量的转化和耗散来衰减破片动能,阻止爆炸载荷对舰船内部结构、设备和人员造成进一步损伤。破片穿透时与舱内液体的作用机理非常复杂,研究人员对此开展了一系列工作,研究工作关注点主要在冲击波载荷评估、液舱毁伤以及防护措施等方面。

针对弹体穿透液舱过程中在液体内形成的冲击波效应,Chou等[1]给出了冲击波随时间的传播距离和冲击波速度计算公式。Lee等[2]基于点源方法对平头破片穿透液体时所形成的冲击波强度进行了理论推导,提出了理论分析模型,并采用数值计算方法开展了对比验证。Deletombe等[3]通过开展7.62 mm口径枪弹穿透液舱试验,提出了高速弹体撞击液体时所诱导空腔尺寸的动态演化规律。

对于液舱的毁伤效应,Varas等[4]提出高速破片侵彻液舱时,液体内会形成空腔,产生初始冲击波载荷以及2次载荷,液舱因承受较大的冲击载荷而导致结构破坏,此现象被定义为水锤效应。Varas等[5]研究了不同液位的液舱在高速弹体打击下的响应,对比了液位对液舱结构响应的影响;并采用LS-DYNA程序中的任意拉格朗日欧拉(ALE)方法和光滑粒子动力学(SPH)方法模拟了试验过程,验证了数值计算方法的有效性和精度。

针对液舱的防护措施,Townsend等[6]开展了系列小质量高速破片以1~4 km/s速度侵彻液舱的试验,探讨了在液舱中设置空气隔层对其防护能力的影响。Liu等[7]通过数值模拟研究了高速破片侵彻有无橡胶层填充的液舱过程,分析了橡胶层对液舱结构响应的影响,对比分析了冲击波压力衰减情况以及液舱结构和橡胶层的吸能情况。

上述研究工作较好地揭示了防护液舱在弹体侵彻作用下的破坏历程,目前少数学者通过数值仿真方法研究了破片与冲击波耦合作用下防护液舱的防护机理,其开展的相关试验研究更是屈指可数。本文根据高速破片对液舱打击过程中的冲击波、液体膨胀形成空穴等载荷特性,基于橡胶材料的超弹性和低阻抗特性,提出了在传统液舱结构基础上通过内部设置柔性橡胶材料组成复合防护液舱的方案。相关研究结果表明[8-9],橡胶层的存在可改变不同材料间应力波传播特性,进而有效地减小结构在冲击波载荷下的损伤程度。为了进一步验证复合防护液舱的防护性能,本文设计制作了液舱结构和战斗部缩比试验模型,开展了战斗部近距离(比例距离0.10 m/kg1/3)爆炸载荷下普通液舱和复合液舱毁伤的试验研究,并开展了相应的数值仿真计算。

1 试验设计与数值仿真模型

1.1 液舱模型

如图1所示,液舱试验模型采用Q235钢焊接加工,包括主体结构、前面板和后面板3个部分。主体结构内部空间尺寸为800 mm×800 mm×300 mm,厚度为6 mm,四周设置106 mm的螺栓装配区域,用于固定前面板、后面板。前面板、后面板宽度均为1 012 mm,采用螺栓栓接方式将前面板、后面板连接至液舱模型主体结构上,以模拟液舱。在试验过程中,液舱模型采用可拆卸式支撑结构固定。

在本文试验中,常规液舱模型是将前面板、后面板直接固定在液舱主体结构上,其内部结构如图2所示。

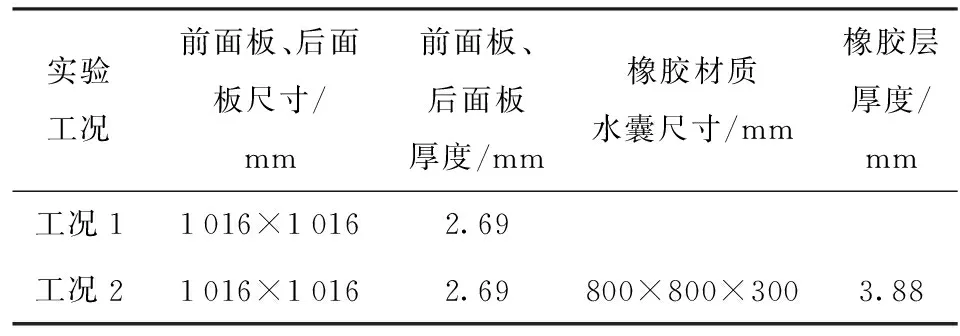

复合液舱内部先设置壁厚为3.88 mm的橡胶材质水囊,再将液舱的前面板、后面板固定在主体结构上,液舱的水充入橡胶材质水囊中,内部结构如图3所示。两个试验工况的具体参数见表1.

实验工况前面板、后面板尺寸/mm前面板、后面板厚度/mm橡胶材质水囊尺寸/mm橡胶层厚度/mm工况11016×10162.69工况21016×10162.69800×800×3003.88

1.2 战斗部模型

本文两种试验工况中模拟战斗部壳体均为45号钢材质的圆柱形壳体,内径为50.5 mm,高度为130.4 mm,厚度为6 mm,如图4所示。在圆柱形壳体高度与周向均8等分刻槽以控制形成预制破片,刻槽深度为3 mm、宽度为2 mm,壳体质量为948.6 g,预计形成破片64块。壳体内装有400 g TNT炸药,装填系数约为29.66%.

1.3 数值计算模型

本文采用ANSYS/Autodyn仿真软件对该战斗部破片的形成过程以及液舱毁伤过程进行数值计算。

1.3.1 战斗部模型

所建立战斗部有限元模型如图5所示,战斗部模型与起爆方式具有对称性,因此采用1/8建模方法,模型尺寸与实际结构完全相同。空气域范围取100 mm×100 mm×100 mm,采用Euler网格离散,网格边长为1 mm. 战斗部壳体采用Lagrange网格离散,壳体网格边长为0.5 mm.

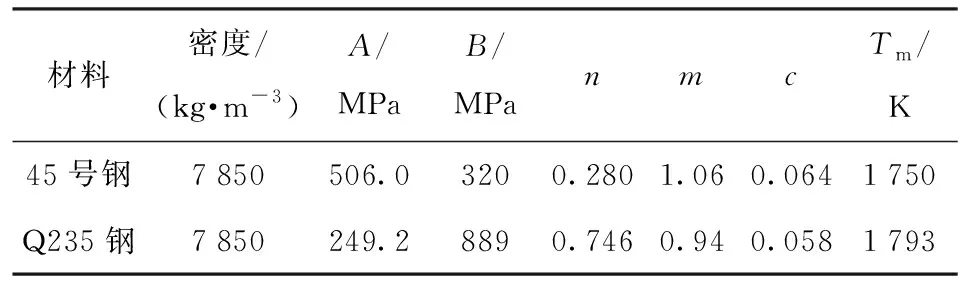

采用Johnson-Cook本构模型和Gruneisen状态方程描述战斗部材料在冲击载荷下的力学性能,其本构关系为

(1)

表2 钢制材料参数

炸药采用Johns-Wilkins-Lee状态方程,可较好地描述炸药爆炸时爆轰波及其爆轰产物的膨胀过程,其形式为

(2)

式中:p为压力;C1、C2、r1、r2、w为材料常量;e、V分别为比内能和体积比。具体参数见表3.

表3 TNT炸药材料参数

1.3.2 液舱模型

为了进一步揭示传统液舱与复合液舱在破片与冲击波耦合作用下的毁伤规律,建立液舱中纵剖面的二维计算模型开展数值计算,通过1.3.1节中的数值计算模型得到的结果对二维模型中的破片赋予相应的速度和等效TNT炸药,来模拟液舱毁伤载荷的输入。图6为复合防护液舱简化的1/2有限元模型,常规液舱模型与其类似,不设置橡胶囊材料层。

对于液舱中的金属材料,其动力学行为采用Johnson-Cook本构模型描述,表达式如(1)式所示,材料参数见表2.

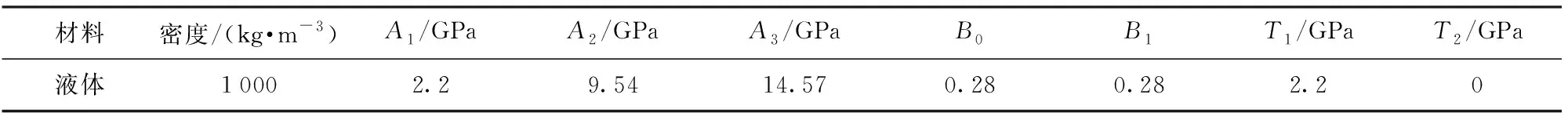

舱内液体采用多项式状态方程(具体参数见表4),分两种情况考虑:

当液体受压时(μ>0),

p=A1μ+A2μ2+A3μ3+(B0+B1μ)ρ0E,

(3)

式中:A1、A2、A3、B0、B1为常数;μ为密度比;ρ0为参考密度;E为单位质量内能。

当液体受拉时(μ<0),

p=T1μ+T2μ2+B0ρ0E,

(4)

式中:T1、T2为常数。

橡胶材料采用Ogden本构模型,Ogden主伸长率表示的应变能函数如下:

(5)

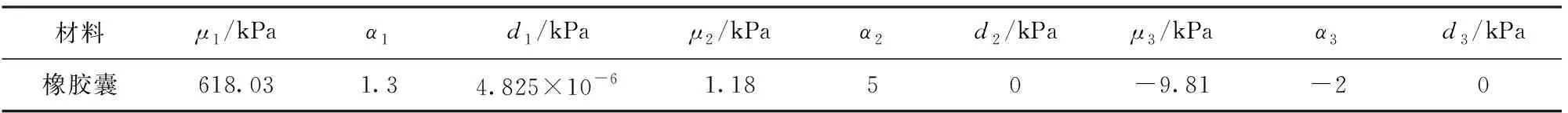

式中:μk、αk、dk为材料参数;λ1、λ2和λ3分别为主方向拉伸;J表示体积变化。具体参数见表5.

2 测点布置及试验方案

液舱结构上布置了动态应变测点和压力测点。动态应变测点主要测量液舱后面板在战斗部模型接近爆炸载荷下液舱结构的动态响应历程;壁压测点(采用聚偏氟乙烯(PVDF)薄膜壁压传感器)用于评估战斗部爆炸时液舱内的冲击波压力[10]。

图7为两种工况中试验模型后面板的测点布置图(S为动态应变测点;P为PVDF薄膜壁压测点),应变测点S1~S6依次布置在后面板上,其中直线方向表示应变片的方向(“━”表示测量的是该处水平方向的应变,“┃”表示测量的是此处垂直方向的应变),壁压测点P1~P3依次布置在后面板处。图7中网格虚线为定位线,网格尺寸为5 cm×5 cm,其中动态应变测试点位于后面板外侧的网格中心处,壁压测试点位于后面板内壁的网格交点处。

表4 水介质状态方程参数

表5 橡胶材料状态方程参数

在各工况下,战斗部模型中心点与前面板的中心点高度一致,水平距离均为7.5 cm,如图8所示。在战斗部两端均设置雷管,采用两端同时引爆的起爆方式,保证破片在高度方向对称分布。如图9所示,为测量爆炸后预制破片侵彻液舱前面板的速度,在液舱结构对面靠近战斗部外围处布置2个破片测速靶网。

3 试验结果与数值仿真结果分析

3.1 破片速度

3.1.1 破片理论平均速度和实测最大速度

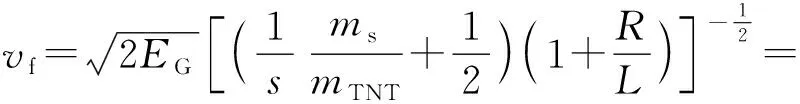

考虑到预制破片、半预制破片与自然破片的结构差异,国内外学者基于数值仿真与试验引入能量利用系数s,Gurney公式的修正表达式[11-12]如下:

(6)

式中:vf为战斗部壳体破碎形成破片群时的膨胀速度;对于预制破片或者半预制破片取s=0.75,自然破片取s=1;ms和mTNT分别为战斗部壳体质量和装填的TNT炸药质量;R和L分别为圆柱形战斗部内部装药的半径和长度;Gurney能量EG反映了爆轰产物对炸药壳体的驱动能力[13],其表达式为

(7)

D为装填炸药爆速,γ为多方系数,取γ=3,σy为战斗部壳体材料的屈服应力,p0为爆轰压力,p0=pCJ(ρe/ρCJ)γ,其中Chapman-Jouguet压力pCJ=ρ0D2/(γ+1),Chapman-Jouguet密度ρCJ=(γ+1)ρe/γ,ρe为炸药密度。

对于TNT炸药,由文献[14]中的数据可知,爆速D=6 880 m/s,ρe=1 580 kg/m3;对于45号钢取σy=355 MPa. 由(6)式可得本次试验中破片速度为

(8)

由于形成高速破片需要消耗一定的炸药能量,对于带壳战斗部爆炸,其形成冲击波的炸药量小于初始装药量。Hutchinson[15]假设爆炸时产生的冲击波冲量与爆轰产物的初始动量呈正比,则填充的炸药质量mTNT与等效裸药质量mEB比值等于冲击波冲量与爆轰产物初始动量之比,即

(9)

说明当装药量为mTNT、内径为r0、高度为Lc的圆柱形带壳炸药爆炸时,由于爆轰产物的部分能量转化为破片动能,用于产生冲击波的药量为mEB,即等效裸装药质量。根据本次试验中炸药壳体的具体参数,可计算得到等效裸装药质量为172.35 g.

图10为试验后收集的部分破片,破片大小尺寸相近,测速靶网所得破片初速1 428.6 m/s.

3.1.2 战斗部数值计算

在内部爆轰载荷作用下壳体膨胀和破裂的过程如图11所示。当TNT炸药起爆时,接近起爆点处的壳体首先发生径向膨胀且快速传播至整个壳体[16],战斗部壳体在刻槽区域由于结构形式的急剧突变,产生应力集中,至24.5 μs时刻,战斗部壳体表面在刻槽区域随机产生裂纹,随着爆轰压力的持续作用以及战斗部壳体各区域的变形不连续,战斗部中部区域槽道出现径向以及轴向方向的裂纹扩展,最终形成贯穿裂纹,战斗部沿着刻槽线形成64块大小相似的预制破片,与图10中的实际收集破片尺寸相吻合。

根据数值仿真中的结果,可得破片平均速度为1 080.94 m/s,与修正后的Gurney公式所计算的破片平均速度误差为3.28%.由图12可知,战斗部中心区域的刻槽处由于速度差的存在,导致此区域槽道结构会随机形成大小不一的小质量高速破片,其先于理想预制破片在壳体上发生脱落,因此在径向方向,其速度高于后期此区域形成的预制破片速度,根据数值计算结果,可知此处小质量高速破片的速度为1 480.6 m/s. 试验与数值仿真中破片最大速度误差仅为3.64%,试验所测破片数值偏小的原因主要是未考虑破片在空气中飞行一定距离后存在的弹速衰减。

3.2 液舱结构试验与数值仿真破坏分析

破片空间分布状态主要与炸药壳体的放置姿态有关,在局部区域内的特定方向上密集分布,两种工况中炸药壳体模型均垂向引爆,高速破片群打击范围沿水平方向扩散。

从图13~图16可知,当战斗部爆炸时,炸药所形成的初始冲击波先于预制破片到达前面板处,高速破片群打击到已存在预应力的前面板上,冲击波与破片的联合作用造成液舱前面板中心区域发生局部剪切充塞,从而形成大尺寸对称贯穿破口。随后破片与舱内液体发生碰撞,以撞击点为中心,在水中形成向四周传播的高强激波,垂向作用于液舱前面板内壁,引起前面板产生向外的变形[17-18],随着破片在水中的进一步侵彻,其周围形成一定范围的空化区,在内外压差作用下,破口附近的外板会发生一定程度的内凹。

破片在舱内液体中移动时,其速度快速减小,所产生的高强激波强度随之快速衰减,在0.20 ms时刻激波波阵面传播至后面板处,在激波压力作用下,后面板向外发生鼓包,但未发生穿孔和裂缝,如图15(b)和图16(b)所示。结合图16(c)和图16(d)可知,位于前面板处的橡胶囊壁面出现与其尺寸相似的破口,而后面板处的橡胶囊壁面则完好无损。

本次试验中,战斗部靠近前面板处一竖列预制破片垂向作用于前面板,其余破片以一定的角度产生斜射,易发生弹跳现象。结合图13(a)与图14(a)可知,炸药所形成的冲击波先于预制破片到达前面板后,冲击波在前面板中传播至橡胶层时,由于钢材波阻抗是橡胶的100倍左右,在其界面处发生反射和透射,从图14(a)中可明显观测到透射波强度较弱,反射波与后续冲击波在前面板前方形成局部高压区域。当反射波透射到前面板上表面时,通过引起其上质点的运动,与后续到达的斜射破片发生接触作用使得破片受到轴向力和径向力,径向力的存在影响了破片撞击前面板时的方向稳定性,破片在此处发生弹跳[19],结合图15(a)与图16(a)可知,在工况2中,破片群对前面板的打击范围与工况1中的打击范围相当,但破口周围存在多点凹坑,未形成贯穿破口,说明斜射破片在此发生弹跳现象,致使其破口面积减小。

图17(a)、图17(b)分别为两种工况中前面板、后面板的变形对比图。由图17可以看出,前面板、后面板在大范围区域内均发生了鼓包状的塑性变形[20-21],且前面板的整体变形均大于后面板。在工况1中前面板、后面板的最大塑性变形分别为90.90 mm与69.17 mm. 与工况1相比,工况2中前面板、后面板各点处的变形均有所减小,其最大变形减幅分别为22.78%与8.47%.

3.3 测点动态应变对比分析

图18为工况1与工况2中液舱后面板上相应测点的动态应变- 时间历程曲线对比图(工况1中S6测点、工况2中S1测点与S3测点未测到数据)。结合图18可知,在带壳炸药爆炸载荷作用下,液舱后面板上的各测点首先产生峰值较小的初始响应,随后出现明显的二次响应峰值,随着时间推移,外载荷逐渐消失,结构应变产生一定的回弹,最终各测点处的塑性变形趋于常量。

从爆炸载荷作用的过程来分析,当爆炸载荷作用于液舱结构上时,首先载荷以结构内应力波的形式快速传播至测点处,结构产生初始响应现象。随着高速破片群穿透液舱前面板,在液舱中运动形成高压冲击波,且破片群靠近后面板时挤压二者之间的液体,后面板受到冲击波压力的同时会受到液体的局部压力作用,形成二次响应高峰值现象。随后冲击波在液舱结构中多次反射,由于其在液体中快速衰减,后面板结构响应在60 ms以后趋于稳定。

从动态应变测试结果可知,两种工况下的各测点均产生了一定程度的塑性变形。工况1中距离面板角隅最近的S1测点和S5测点最终塑性应变超过5 000×10-6,结合图15可知,后面板结构在角隅处形成塑性铰线[22],此区域结构变形曲率较大,故表现出高应变状态。S2测点和S4测点表明后面板中部区域水平方向塑性应变较小,未超过1 000×10-6,同时该区域垂直方向的塑性应变较大,在S3测点处高达2 400×10-6.

结合图13(d)与图14(d)可知,与工况1相比,工况2中的后面板处橡胶囊材料的阻抗远小于后面板钢材阻抗,在其界面处形成的反射波类型为冲击波[23],在图14(d)中可以明显地观测到后面板处反射波所引起压力场的改变。与工况1相比,工况2中透射波强度有所降低,因此各测点的二次响应峰值均有大幅度降低,且远离破片打击区域S5测点处的最终应变值降幅高达30%,其余测点由于距离破片打击区域较近,最终塑性应变值变化不大,通过在液舱中放置橡胶囊,可明显地降低结构的应变峰值。

3.4 动态壁压测试结果对比分析

在战斗部模型接近爆炸载荷作用下,两种工况中各测点处PVDF压电薄膜传感器所测得的电压原始波形分别如图19所示。图19(a)、图19(b)、图19(c)依次为试验后面板对角线上3个动态测试点P1、P2和P3的波形图(工况2中测试点P3未测到数据)。

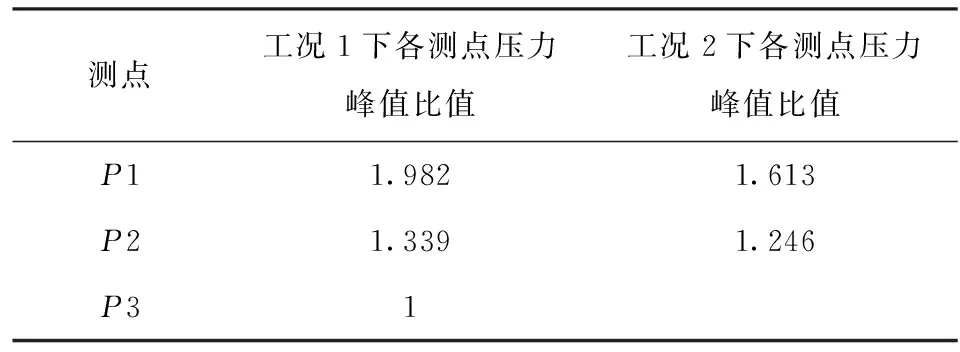

对各测点处原始电压进行积分与换算,可得到不同工况下不同测点处的压力峰值[10],本文以工况1中P3测点的压力峰值为基准,给出了不同工况中其他测点压力峰值与基准的比值,其具体比值如表6所示。

表6 两种工况下各测点处的压力峰值比值

两种工况中,当爆炸载荷作用于液舱结构上时,首先载荷以结构内应力波的形式快速传播至测点处,由于PVDF压电薄膜传感器的结构特点,其应力波无法探测。当破片群击穿前面板在液舱中移动时,破片产生的高强冲击波相互作用形成叠加冲击波,快速向前传播,在传播至后面板区域时传感器会产生相应的电压波形。结合图18可知,电压波形峰值时刻与二次响应峰值时刻相对应。

从图19中可知,距离破片打击区域最近的P1测点处均首先受到冲击波压力,且随着远离破片打击区域,冲击波强度逐渐减小,其压力峰值负增量呈递减趋势。结合后面板的变形图可知,面板中心区域的冲击波压力最大,故此区域的塑性变形最大。

橡胶囊与后面板材料的波阻抗差异较大,在其界面处形成反射冲击波,对橡胶囊形成挤压,吸收冲击波能量。因此与工况1相比,工况2中相同测点处PVDF测量的瞬态电压峰值大幅度减小,其中P1测点处减幅高达50%. 随后橡胶囊逐步释放通过自身压缩而吸收的冲击波能量,在图13中可明显观察到,电压峰值过后存在较长时间的后续正电压多峰值。

结合表6可知,通过在液舱中设置橡胶囊,相同测点处冲击波峰值均有所降低,且距离破片打击区域越近,压力峰值负增量越大,在P1测点处减幅高达18.62%. 因此与常规结构形式液舱相比,复合液舱可明显改善液舱中的冲击波环境,降低结构的冲击压力响应。

4 结论

本文通过开展战斗部模型接近爆炸载荷作用下复合液舱和常规液舱毁伤的模型试验,并开展相关数值仿真,发现在液舱中设置橡胶囊体时,可大幅度减小破片与冲击波耦合作用下液舱面板的破口尺寸、结构变形和塑性应变,改善液舱内部冲击波压力环境,明显提高了液舱抗爆防护效能。具体结论如下:

1)常规形式液舱与复合液舱相比,设置橡胶层可明显地降低破片群对前面板的毁伤程度,前面板、后面板中心点处变形峰值减幅分别为22.78%与8.47%。

2)与常规形式液舱相比,复合液舱中各测点的二次响应峰值均大幅度降低,且远离破片打击区域测点处的最终应变值降幅高达30%,破片打击区域的最终塑性应变值变化不大。

3)橡胶层与后面板材料的波阻抗差异较大,在其界面处形成反射冲击波,因此与常规形式液舱相比,复合液舱中相同测点处冲击压力峰值均有所降低,且距离破片打击区域越近,压力峰值降低越明显,在P1测点处减幅高达18.62%.