基于离散元法的煤散料堆积角试验研究

夏 蕊,杨兆建,李 博,2,王学文,未 星,李铁军

(1.太原理工大学机械工程学院;煤矿综采装备山西省重点实验室,山西太原 030024;2.山西煤矿机械制造股份有限公司博士后科研工作站,山西太原 030031)

煤散料作为一种典型的散体材料,是不同尺寸的块体与粉体的混合物,其在采掘、运输以及筛选等过程中与机械的相互作用可通过离散元(DEM)法进行数值分析[1-3]。应用离散元法仿真时,微观参数的准确与否直接决定了仿真的准确性,因此很多学者在参数优化方面进行了研究[4-7]。物料堆积角是物料自然堆积时料堆的坡度,常用于校正颗粒与颗粒间的摩擦系数[8]。堆积角实验可以有效反映物料的流动特性。Santos等[9]研究了JKR接触模型参数对动态休止角的影响。王云霞等[10]通过堆积角仿真试验,优化了玉米种子颗粒间静摩擦系数和滚动摩擦系数。

散料尺寸的选取会对堆积角实验结果产生较大影响,而对于同种物料在不同尺寸条件下的堆积角实验的研究则较少;另外,选用离散元法进行颗粒建模时,模型复杂程度对堆积角度的影响少有涉及;在进行堆积实验时,物料需要从落料口下落到落料平面上,落料高度(漏斗底端距落料平面的距离)应当小于某一高度,否则物料在落到平面上会溅落到周围,影响堆积角的数值,对此也缺乏相应的研究。

本文中对3种不同粒径的煤散料进行实验室堆积实验,研究煤散料尺寸对堆积角的影响;根据粒径为5~10 mm的煤散料建立典型颗粒的离散元模型,研究模型复杂程度对仿真准确性的影响;采用仿真效果最好的颗粒模型研究落料高度对堆积角的影响。

1 堆积角实验

1.1 材料和装置

实验材料采用山西太原西山煤矿的贫瘦煤,是一种高变质、低挥发分、弱粘结性的烟煤。为了研究颗粒尺寸对堆积角产生的影响,利用孔径分别为1、5、10 mm 的筛子将煤按颗粒直径分为 0~1、>1~5、5~>10 mm 3种煤散料,实验所用3种粒径的煤散料如图1所示,质量均为2 kg。

图1 实验所用3种粒径的煤散料Fig.1 Bulk coal in three different sizes

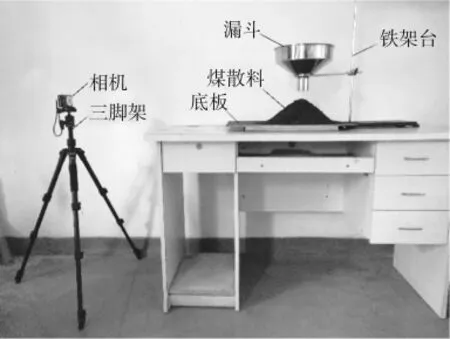

煤散料堆积测量装置如图2所示。实验的落料高度设定为130 mm,漏斗落料口管长50 mm,直径Φ50 mm。实验采用图像处理技术获取煤散料的堆积角[11],调节三脚架使相机保持水平并间隔60°旋转相机,从6个方向获取煤散料的堆积图片。

图2 煤散料堆积测量装置Fig.2 Measuring device of coal bulk repose angle

1.2 堆积角测量

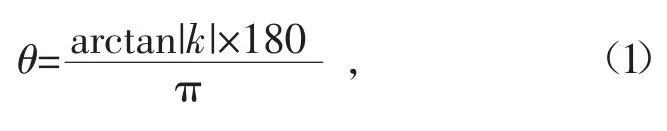

采用图像处理技术获取煤散料堆积角的步骤如图3所示。

1)原始图像如图3a所示,将煤散料堆积图像对称分左右两侧,单侧图像如图3b所示,利用MATLAB读取煤堆单侧图像。

2)将煤堆单侧图像灰度化及二值化,如图3c所示。

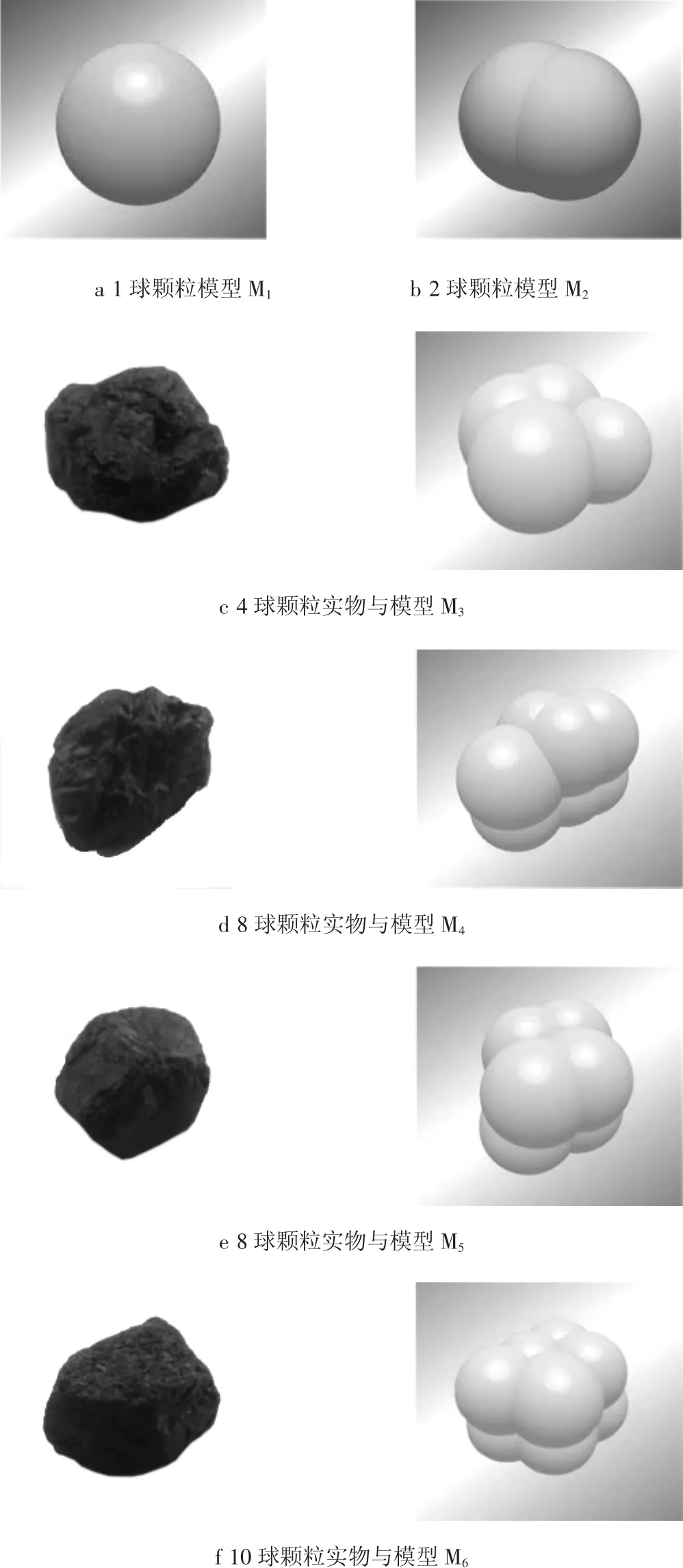

3)提取边界点,获取边界曲线,对边界曲线进行线性拟合,直线拟合图像如图3d所示,获取拟合方程,得到方程斜率k。堆积角测定公式为[12]

式中:θ为堆积角;k为斜率。

将3组不同粒径的图片处理后,获得平均斜率k。

图3 堆积角图像处理Fig.3 Image processing of repose angle

2 离散元仿真

2.1 煤散料模型及参数

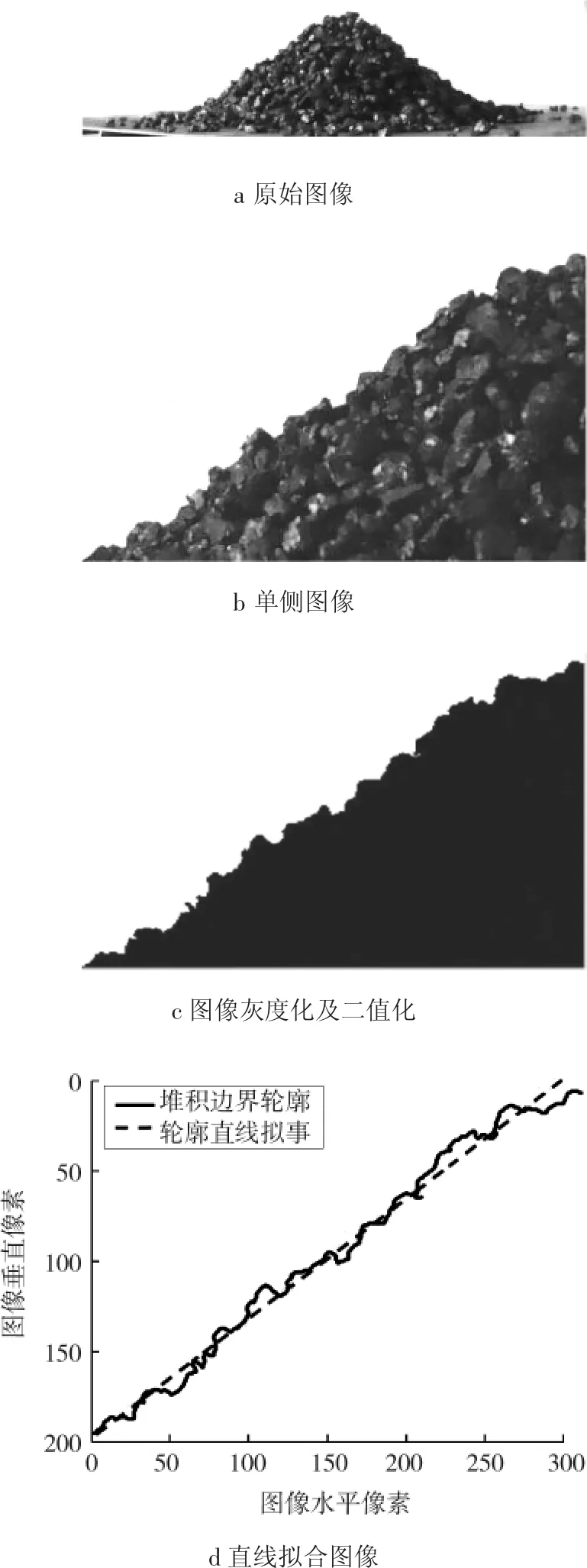

对粒径为5~10 mm的颗粒进行堆积过程仿真。实际煤散料的形状并不规则,选取典型形状进行颗粒模型的创建,进行堆积过程仿真。基于球体模型利用多球体组合方式,建立的6种煤散料实物与模型如图4所示。其中M1和M2作为参照模型,用于研究模型复杂程度对于堆积角的影响。

图4 6种煤散料实物与模型Fig.4 Six kinds of bulk coal object and model

煤散料之间以及与几何体之间的接触采用EDEM内置的Hertz-Mindlin(no slip)接触模型。在该模型中,法向力分量基于Hertzian接触理论[13],切向力模型基于Middlin-Deresiewicz的研究工作[14],法向力和切向力都具有阻尼分量,切向摩擦力遵循库仑摩擦定律,滚动摩擦力通过接触独立定向恒转矩模型实现。

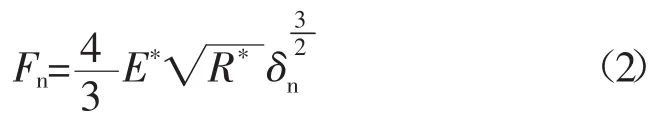

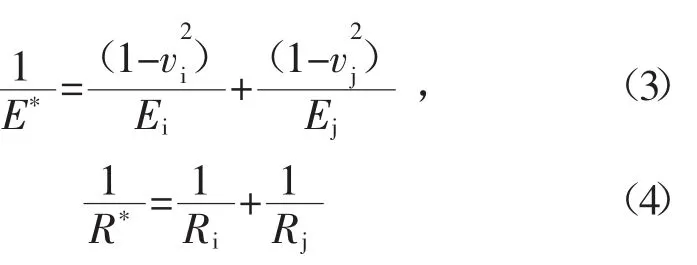

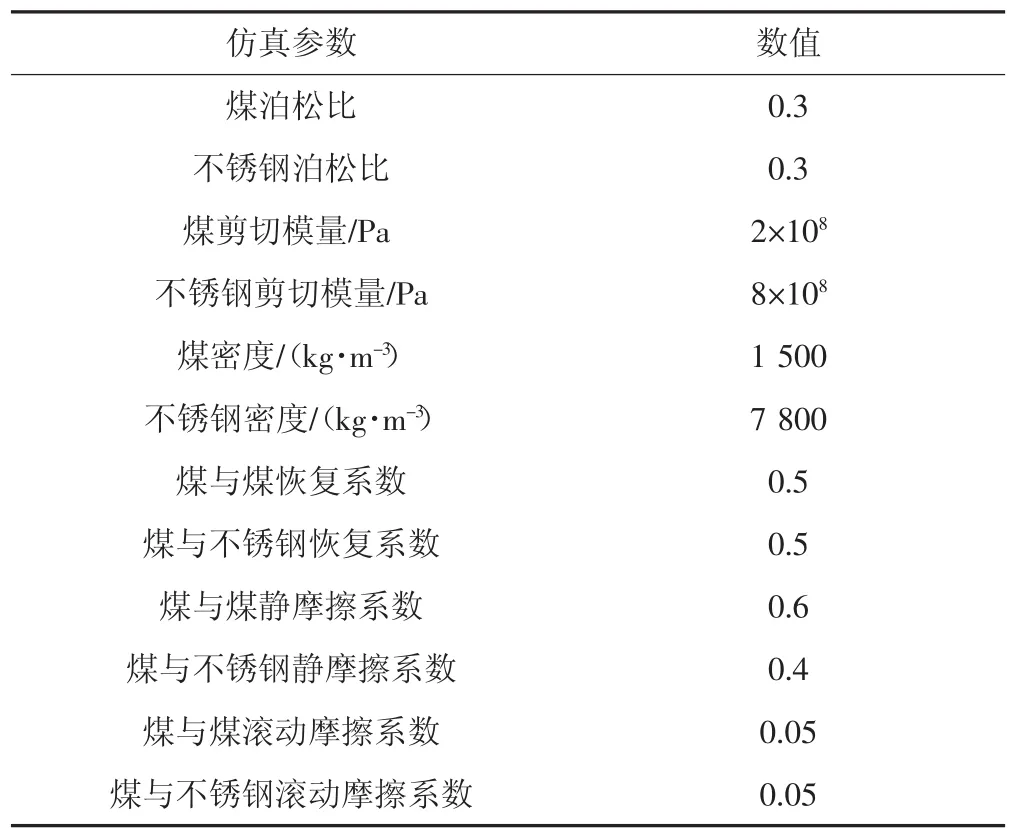

法向力Fn是法向重叠量δn的函数,计算公式为

式中:E*为杨氏模量;R*为半径;计算公式分别为

式中:Ei、vi、Ri和 Ej、vj、Rj分别是颗粒 i、j的杨氏模量、泊松比和接触球体的半径。

切向力Ft取决于切向重叠量δt和切向刚度St。G*为当量剪切模量,则切向刚度St及切向力Ft的公式分别为

滚动摩擦是通过在接触表面施加一个力矩来计算,公式为

式中:μr是滚动摩擦系数;Ri是接触点到质心的距离;ωi是物体在接触点处单位角速度矢量。

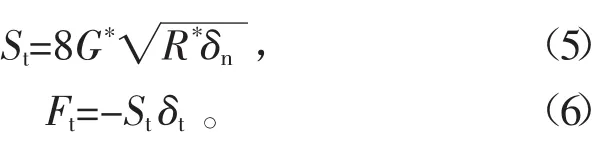

为了使仿真结果接近真实实验结果,根据煤颗粒的最小尺寸和最大尺寸,将基准模型边长设定为7.5 mm,将全部煤散料模型大小设定为基准模型半径的0.7~1.3倍之间。仿真中时间步长设定为Rayleigh时间步长的20%~30%,网格单元尺寸按照最小颗粒半径度量,设定为最小颗粒半径的2~3倍左右。结合相关文献[15],以及EDEM的材料数据库[16],确定煤和不锈钢相关参数如表1所示。

表1 煤和不锈钢相关参数Tab.1 Parameters of coal and stainless steel

2.2 几何模型及仿真过程

通过Pro/E软件创建与真实实验一致的几何模型。漏斗模型如图5所示,保存为STP格式,将模型导入到EDEM中。

图5 漏斗模型Fig.5 Funnel geometric model

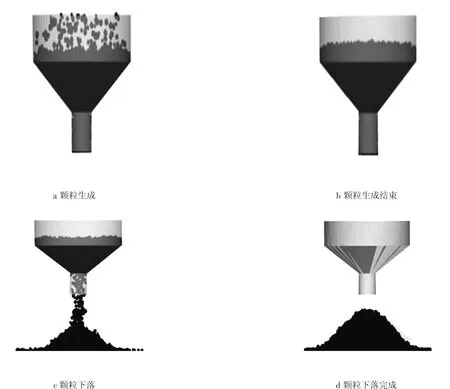

颗粒在漏斗上方的圆形颗粒工厂内以Dynamic生成并自由下落,总质量为2 kg,生成速率为5 000 s-1。颗粒生成过程中,挡板挡住漏斗口,当颗粒下落完成并达到稳定后,挡板以15 m/s的速度水平移动至计算区域外,煤散料颗粒开始自由下落进行堆积。仿真煤散料堆积过程如图6所示。

采用与真实实验相同的图像处理技术获取仿真堆积角。以60°为间隔,控制相同幅面大小,对仿真所得堆积图像进行截图处理。

3 实验结果与讨论

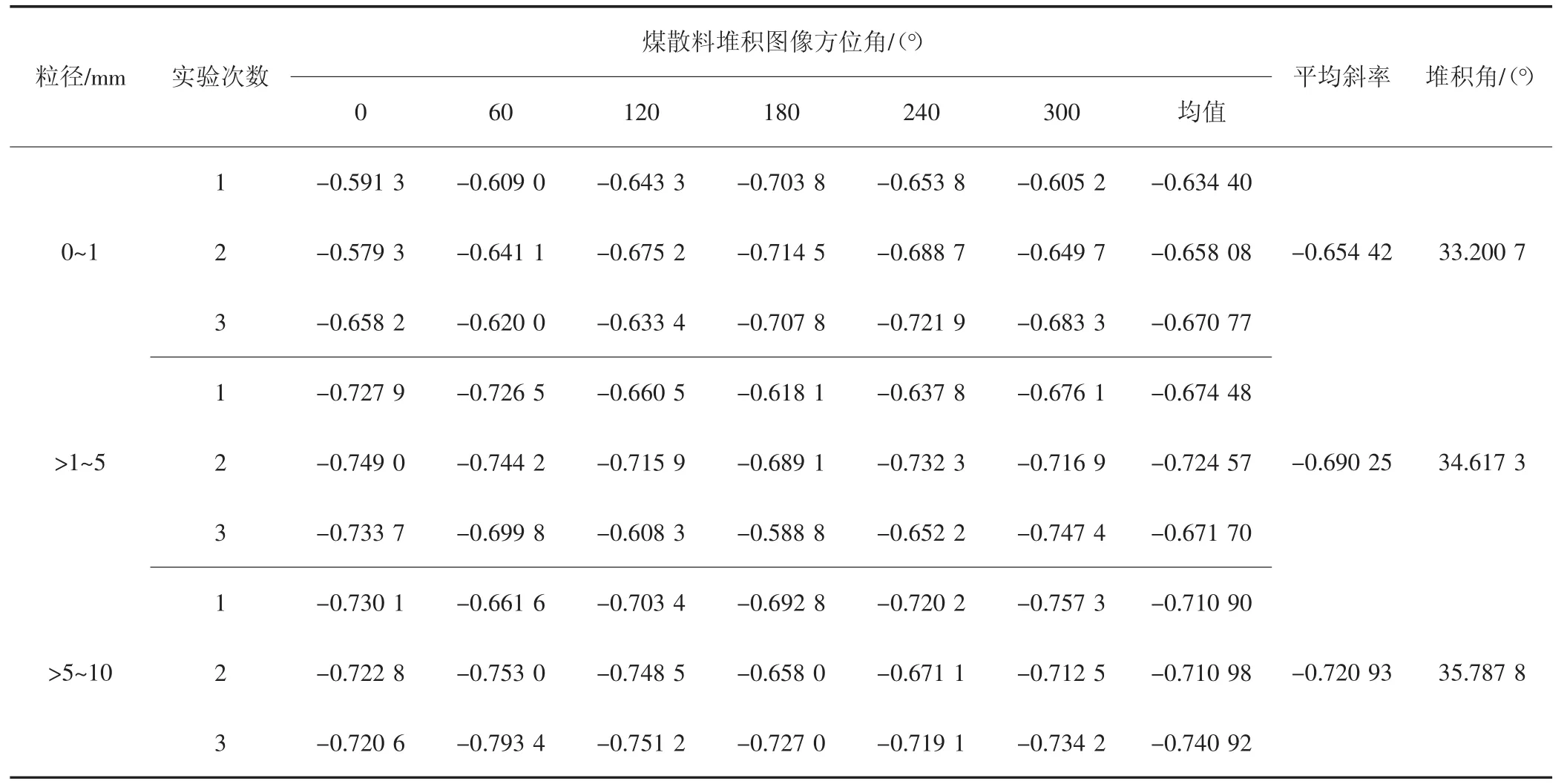

3.1 煤颗粒粒径对堆积角的影响

利用MATLAB处理得到3种粒径煤散料堆积角,测量结果如表2所示。随着粒径的增大,堆积角随之增加。原因是当粒径小时,颗粒的流动性好,颗粒与颗粒间的空隙较少,在堆积过程中,颗粒在落料平面上会发生较多的流动,造成堆积角变小;随着粒径增大,颗粒的流动性变差,空隙增加,导致在堆积过程中堆积角增加。

图6 仿真煤散料堆积过程Fig.6 Accumulation process of bulk coal

表2 煤散料实验测得堆积角Tab.2 Repose angle of bulk coal measured in test

3.2 煤颗粒模型对仿真结果准确性的影响

表3 列出了粒径为>5~10 mm的颗粒在不同颗粒模型下仿真所得的堆积角。与实验结果对比发现,圆形颗粒M1的仿真误差达到32.23%,双球型颗粒M2的仿真误差也较高,达到16.56%,而其余4种颗粒模型的仿真误差均小于2.5%,其中M6为0.4%,误差最小。由此可见,过于简化的模型(如M1、M2)会导致仿真结果产生较大误差,越接近于实际颗粒形状的模型仿真误差越小。

然而,模型建立的越复杂,对计算机性能要求也越高,需要的计算时间也越长,因此,在应用离散元法进行仿真的过程中,需要针对具体问题,综合考虑对仿真分析准确度的要求和现有计算机运算能力。

表3 不同颗粒模型下仿真所得堆积角Tab.3 Repose angle of different bulk coal model

4 落料高度对堆积角影响的仿真试验

4.1 落料高度研究模型

采用仿真效果最好的M6颗粒进行分析,研究落料高度对煤散料堆积角以及煤散料飞溅程度的影响。考虑到落料高度越高,飞溅越严重,为了防止过多颗粒溅出仿真区域,将落料平面边长调整为800 mm×800 mm。

分别选取 130、180、230、280、330、380、430 mm 共7组不同的高度进行仿真试验。落料高度分别为130、430 mm时的主视图和俯视图如图7所示,观察可知落料高度为430 mm时煤散料飞溅十分明显,对堆积角影响较大。

图7 不同落料高度下的主视图和俯视图Fig.7 Front view and top view under different falling heights

为了分析不同落料高度下的飞溅程度,通过测量圆柱形测量区域得到的煤散料质量,从而获知飞溅质量。选取落料高度130 mm为度量基准,在EDEM软件中,使用标尺功能测得堆积高度为102 mm,通过MATLAB图像处理,获取高度130 mm时,堆积角为35.930 8°,计算得到圆柱形测量区域的半径为136.608 5 mm。

在EDEM后处理模块,选取几何体网格,选择圆柱形,取半径为136.608 5 mm。根据7组几何模型的尺寸,确定圆柱形区域坐标。圆柱形计算区域如图8所示。以圆柱外颗粒占总颗粒质量的分数作为衡量煤散料飞溅程度的指标参数。

图8 圆柱形计算区域Fig.8 Cylindrical calculation area

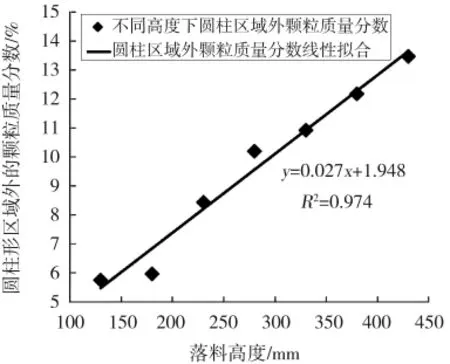

4.2 不同落料高度下的飞溅程度

不同落料高度下圆柱区域外颗粒所占质量分数如图9所示,圆柱区域外颗粒所占比例与落料高度成线性关系,相关系数为0.974,随着落料高度的增加,飞溅出圆柱外的颗粒也越多,当落料高度为130 mm时,圆柱区域外颗粒所占比例为5.751%,而当落料高度变为430 mm时,圆柱区域外颗粒所占比例达到13.463%。

图9 不同落料高度下圆柱区域外颗粒所占质量百分比Fig.9 Percentage of particles outside of calculation area

4.3 不同落料高度下的堆积角仿真结果

不同落料高度下的煤散料堆积角仿真结果如表4所示,落料高度与堆积角关系如图10所示。

落料高度与堆积角呈线性相关,随着落料高度增加,堆积角变小,原因是落料高度越高,煤散料的飞溅程度越大,散料向周围分散,导致堆积角变小。为了准确测量物料的堆积角,需选取合适的落料高度。落料高度越高,颗粒飞溅越严重,堆积角测量越不准确,因此,落料高度应尽量低,但不能影响物料堆积。

表4 不同落料高度下煤散料堆积角仿真结果Tab.4 Simulation results under different falling heights

图10 落料高度与堆积角关系Fig.10 Relationship between repose angles and falling heights

5 结论

1)煤散料的粒径越大,颗粒的流动性变差,堆积角越大。

2)建立的颗粒模型越接近于实际的颗粒,仿真结果越准确,但需要根据实际需求选取适合的模型进行仿真。

3)落料高度越高,煤散料的飞溅程度越大,导致堆积角变小,在进行堆积实验时,不能使落料高度过高。