含紧固穿透分层复合材料层板的疲劳扩展

张 霞,林智育,罗少波

(1.南京航空航天大学 机械结构力学及控制国家重点实验室,江苏 南京 210016;2.上海复合材料科技有限公司,上海 201112)

1 引 言

复合材料因其比强度比刚度高、抗疲劳性能和抗腐蚀性能优良及可设计性强等特点,被广泛地应用于现代飞机结构中[1]。复合材料结构生产过程中出现的制造缺陷和使用过程中出现的冲击损伤缺陷,会导致结构承载能力及使用寿命的下降,危及飞行安全,其中分层是主要的损伤形式。对于分层损伤,工程上往往采用增加紧固件[2]的方法进行修复。本研究针对紧固件对层板疲劳分层扩展的影响开展研究。

Rybicki等[3]以Irwin的裂纹闭合积分理论为基础,提出了虚拟裂纹闭合技术(VCCT),被广泛应用于预测层间分层的扩展;Lee等[4]试验研究了含穿透分层层板的静压缩强度,讨论了分层数目、尺寸及位置对静压缩强度的影响,并确定分层扩展临界载荷值及分层扩展状态;孙先念等[5]采用Griffith型裂纹扩展准则,结合网格移动技术,对含一般分层的复合材料层合板进行了分层扩展数值模拟,并对分层尺寸及形状和边界条件等参数对分层扩展的影响进行了讨论;熊峻江等[6]研究了疲劳压缩载荷作用下含孔层板分层的形成和扩展行为,指出损伤扩展过程中,层板模量会快速下降;Gaudenzi P等[7]对预置圆形分层的层板进行仿真模拟,建立了二维平面和三维立体模型,对预置圆形分层层板的分层扩展行为进行了研究;张璐等[8]对预置矩形分层的层板进行了一系列压缩疲劳试验,研究了载荷水平、分层尺寸、分层位置对分层扩展速率、扩展路径的影响,并模拟了层板的压缩疲劳行为,获得了层板的屈曲状态、各型能量释放率的仿真结果。孙益军[9]、何凡[10]等建立了预测含预置分层复合材料层板在疲劳压缩载荷作用下的分层扩展模型,采用VCCT计算能量释放率,引入VUMAT 子程序,实现了模型的损伤失效判断和刚度性能折减,模拟了含预置分层层板在疲劳压缩载荷作用下的分层扩展行为,从而得到分层扩展规律。

本研究以T700/TDE85复合材料为研究对象,对含预置穿透分层的层板开展压缩强度和压缩疲劳试验,获得结构的静强度和疲劳扩展特性,基于ABAQUS/Standard仿真软件平台,对含预置分层复合材料层板进行静态扩展分析,得到含穿透分层、含孔穿透分层和含紧固穿透分层层板的载荷-位移曲线,并通过VCCT 计算能量释放率,采用B-K 准则模拟层间分层的扩展,分析层板的分层扩展特性。基于ABAQUS/Explicit,引入了VUMAT 子程序,采用改进的Hashin准则判断单元损伤;基于累积损伤理论,对含穿透分层和含紧固穿透分层复合材料层板的疲劳力学行为进行分析,讨论了紧固件、应力水平等参数对层板分层扩展的影响。

2 试验研究

2.1 静强度试验

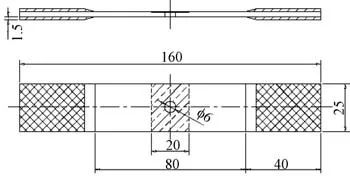

试验所用材料为T700 环氧树脂基复合材料,单层名义板厚度为0.125mm,铺层形式为[45/0/-45/90]4s,共计32层,试件尺寸为180×25mm,预置穿透分层长度为20mm,预置分层位置在4、5层之间。试验在MTS810电液压伺服疲劳机上进行,将试件分为3组,分别为含穿透分层试件、含孔穿透分层试件、含紧固穿透分层试件,每组3件,以2k N 递增加载,直至破坏。试样具体尺寸如图1、图2所示。试验结果见表1。

图1 含穿透分层试件Fig.1 Laminate specimen with penetrated delamination

图2 含孔/含紧固穿透分层层板试件Fig.2 Laminate specimen with penetrated delamination and a hole/fastener

表1 静力极限载荷的试验结果Table 1 Static ultimate load of experiment

分析试验结果数据,可以发现含孔穿透分层层板的极限载荷远低于含穿透分层层板,而含紧固穿透分层层板的极限载荷略低于含穿透分层层板。因为在螺栓紧固修补的过程中,需要钻取紧固孔,从而引入了孔边应力集中,导致层板的极限载荷变小;添加紧固件后,恢复了原结构的承载能力,结构极限载荷值有所回升。这说明紧固件对结构的强度有一定的影响,但影响不大,可以忽略。

2.2 疲劳扩展试验

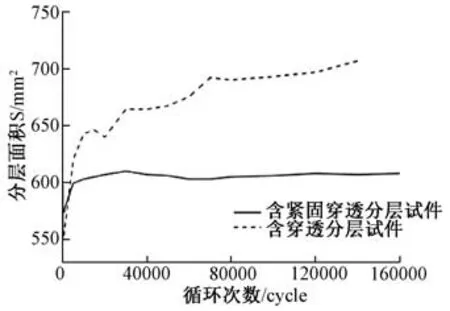

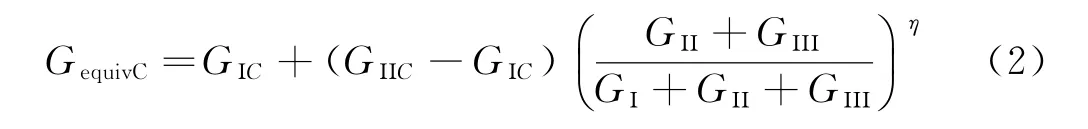

在实际工程应用中,层板结构所受载荷以疲劳交变载荷为主,因此对层板的疲劳分层研究具有重要的工程意义。实验在2.1节静强度试验的基础上,选取含穿透分层试件静强度值的55%、66%作为疲劳加载量,分别对含穿透分层试件和含紧固穿透分层试件进行压缩疲劳试验。试验中采用载荷控制的加载方式,应力比R 取值为10。通过超声C 扫描检测疲劳分层扩展的情况,获取层板分层面积数据,试验得到的层板分层面积-循环次数曲线如图3、图4所示。

图3 55%应力水平试验的分层面积-循环次数曲线Fig.3 Delamination area—cycle number curve of experiment with 55%stress level

图4 66%应力水平试验的分层面积-循环次数曲线Fig.4 Delamination area—cycle number curve of experiment with 66%stress level

因为在试样制备的过程中,层间预置分层是通过在层间加入薄膜的方式实现,并非严格意义上的分层,所以在加载的初始阶段,层板的初始损伤会有较大的波动。可以看出,加载结束时,含紧固穿透分层试件几乎没有发生分层扩展,而未加紧固的含穿透分层层板在两种应力水平下,其分层扩展现象均比较严重。这说明紧固件的使用对层板的疲劳分层扩展有很明显的抑制作用。

3 仿真分析模型

3.1 分层扩展判据

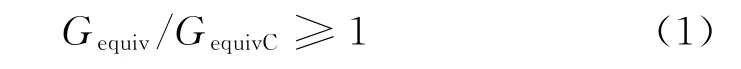

本研究基于ABAQUS有限元分析平台,建立了含穿透分层复合材料层板在压缩疲劳载荷作用下的分层扩展模型,采用VCCT[11]计算裂纹尖端的能量释放率,并与层板层间开裂的临界能量释放率进行比较,从而预测层间分层的扩展。当满足公式(1)时,层间节点解绑,分层扩展。

式中,Gequiv为等效应变能释放率,GequivC为临界等效应变能释放率。ABAQUS中提供三种准则计算等效应变能释放率,分别为POWER 准则、B-K 准则、Reeder准则。本文的研究对象为层板,其Ⅱ型和Ⅲ型临界能量释放率相等,采用B-K 准则最合适[12]。

式中,η为幂因子,通常由实验数据拟合得到,本文取η=1.45。

3.2 材料性能退化模型

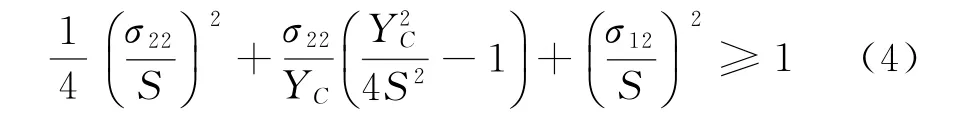

3.2.1 面内损伤 复合材料层板在压缩疲劳载荷作用下,随着载荷循环数的增加,层板的强度、刚度会有所下降,因此除了会产生分层的扩展损伤外,还会产生其它形式的损伤。本文还考虑了基体开裂、基体挤裂、纤维挤压、纤维断裂、纤基剪切这五种面内损伤模式,本文使用Hou等[13]基于Hashin准则提出的失效判据进行单元失效判断。文中采用连续壳单元,故略去σ33、σ13和σ23的相关分量。

基体开裂:

基体挤裂:

纤维挤压:

纤维断裂:

纤基剪切:

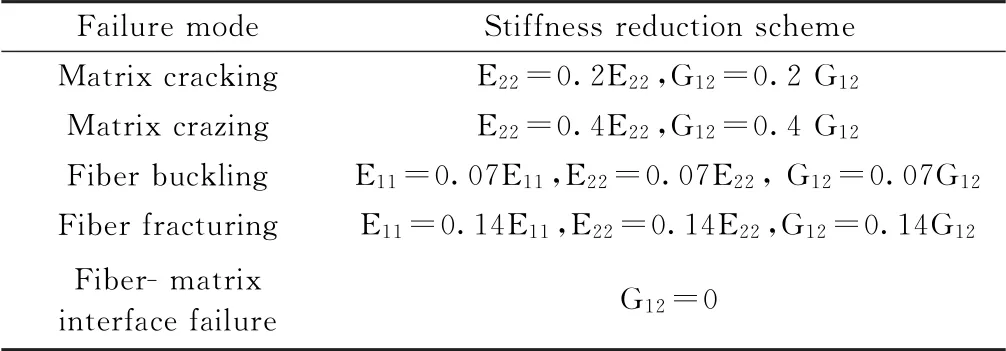

当层板单元发生损伤时,该单元的材料性能会发生变化,需采用相应的刚度折减方案[14]。不同模式损伤的折减方案如表2。

表2 刚度折减方案Table 2 Stiffness reduction scheme

当同一单元发生多种模式损伤时,对该单元进行重复刚度退化。

3.2.2 疲劳损伤 当层合结构在疲劳载荷作用下,其损伤的发生与发展也与其剩余强度有关,本研究将上述渐进损伤模型与姚卫星[15]提出的剩余强度模型结合,通过VUMAT 子程序,定义单元的强度折减方案。本文采用的剩余强度模型[15]能够很好地反映剩余强度与损伤的关系,表达式如式(8)。

式中,x=N/Nf,Nf为疲劳寿命,根据张开达[16]的等寿命曲线的直线近似,可以确定疲劳寿命Nf估算方法。N为当前循环数,α、β为试验确定的参数,R(0)为静强度,σ为实时最大应力,文献[15]中建议参数取值为:β=5π/6,α=β/2。

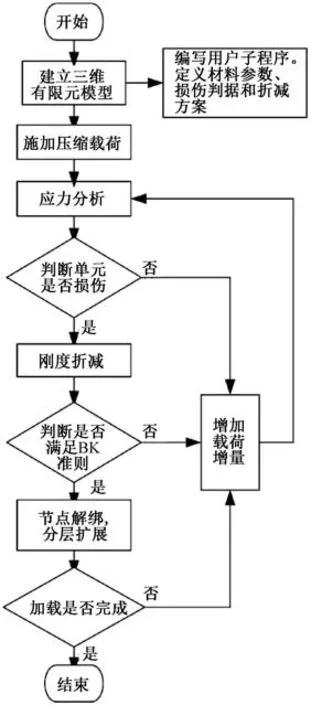

3.3 分层扩展分析流程

本研究基于ABAQUS仿真软件平台,建立压缩载荷作用下的含预置分层复合材料层板的分层扩展模型,通过VCCT 计算能量释放率,并采用B-K 准则模拟层间分层的扩展,进而分析层板的分层扩展特性。静态分层扩展分析流程如图5。

图5 静力分层扩展分析流程图Fig.5 Flow chart of delamination growth under static load

基于ABAQUS/Explicit仿真软件平台,建立压缩疲劳载荷作用下的含穿透分层和含紧固穿透分层层板的分层扩展模型,编写VUMAT 子程序,采用改进的Hashin准则判断单元损伤;并根据上述剩余强度模型对单元进行性能退化,建立复合材料层板的疲劳分层扩展分析方法。疲劳分析流程如图6。

4 静态压缩分层扩展分析

图6 疲劳分层分析流程图Fig.6 Flow chart of delamination growth under fatigue load

在进行有限元建模仿真时,因结构两端为夹持端,故仅对结构中间部分进行建模。模型尺寸取80 mm×25mm。因分层不会扩展至层板两端,故两端节点采用Tie约束;为方便建模,简化螺栓的螺纹,在螺栓的螺纹处定义螺栓与紧固孔的Tie约束;在螺栓与层板的上下接触面定义Interaction接触;预置分层的层间定义通用接触面,分层扩展部分定义节点集debond。采用位移加载的方式,对层板的静态压缩分层扩展过程进行模拟,得到仿真结果,并给出载荷—位移曲线,作为后文有限元疲劳分析的位移加载量的参考。试样材料为T700/TDE85环氧树脂基复合材料,单层板材料性能参数如表3所示。

表3 T700/TDE85的材料性能参数Table 3 Material Properties of T700/TDE85

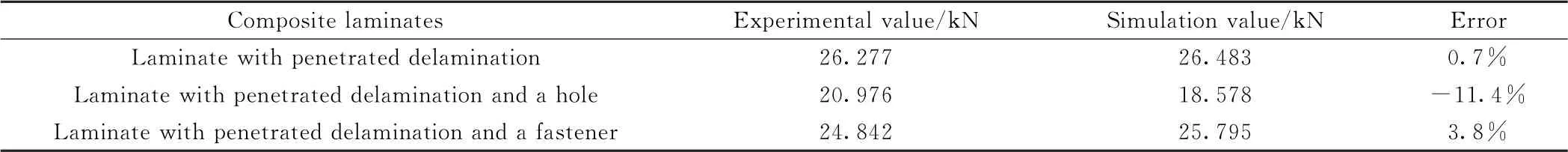

静力极限载荷的试验及仿真的对比结果如表4。

由表4可发现仿真结果与试验结果基本吻合,证明用该模型模拟试验情况可行。由于含孔穿透分层层板和含紧固穿透分层层板均在层板中心钻孔,引入了孔边应力集中,含孔层板和含紧固层板的静强度值均低于含穿透分层层板;但含紧固穿透分层层板有螺栓加固,所以其静强度值与含穿透分层层板的静强度值差别不大,即采用紧固件会引起结构强度的降低,但降幅很小,影响不大。

基于ABAQUS 平台模拟层板在静力载荷作用下的力学行为,仿真得到的载荷-位移曲线如图7所示。

在加载初期,结构处于弹性变化阶段,三条曲线基本保持线性变化;当载荷到达极限载荷时,结构出现严重的局部屈曲,分层损伤扩展,结构承载能力下降。另外,因为含孔穿透分层层板中心钻孔的原因,其曲线斜率明显小于其它两条曲线,而含穿透分层层板和含紧固穿透分层层板的曲线斜率相似,即紧固件的使用对层板结构的刚度影响很小。

为分析层板的屈曲及分层扩展情况,给出位移载荷分别为0.35mm 和0.5mm 条件下,各形式层板的分层扩展和屈曲的模拟结果,如表5、表6所示。

表4 静力极限载荷的试验及仿真结果 Table 4 Static ultimate load of experiment and FEA

图7 载荷-位移仿真曲线Fig.7 Load-displacement curve of FEA

表5 位移载荷为0.35mm 时的分层及屈曲状态Table 5 Delamination and buckling of laminate when u=0.35mm

当位移载荷为0.5mm 时,三种形式的层板均已发生了分层扩展,其分层皆从预置分层的对角开始扩展;三种形式的层板均发生了局部屈曲。含孔穿透分层层板的局部屈曲最严重;含穿透分层层板的局部屈曲状态与含孔穿透分层层板相似,这两者的子板屈曲均为一阶屈曲;而含紧固穿透分层层板因紧固件的作用,最后发生屈曲,且其子板屈曲形态与前两者不同,为二阶屈曲。前两者发生了大面积的分层扩展,而含紧固穿透分层层板仅对角发生了小范围扩展。因此,采用螺栓紧固的方法对已有分层损伤的层板进行修补,可以延缓局部屈曲的产生和发展,从而抑制分层的扩展。该结果表明紧固件对静力载荷作用下的层板分层扩展有很明显的抑制作用。

同时也给出位移载荷为0.5mm 时,含穿透分层层板和含紧固穿透分层层板预置分层扩展区域的能量释放率(表7)及层板分层前缘的各型能量释放率数值(图8),因结构关于层板中点呈中心对称,故此处仅给出层板左侧分层前缘的各型能量释放率。

从图8中可以发现层板分层前缘的能量释放率分布,与表7的应变能释放率分布基本一致。根据表7和图8可知,无论是含穿透分层层板,还是含紧固穿透分层层板,其能量释放率均以I型和II型这两种类型的能量释放率为主,即分层前缘的裂纹模式主要是张开型和滑开型。其中含穿透分层层板的Ⅰ型能量释放率呈现两边高、中间低的规律,Ⅱ型能量释放率则是两边低、中间高;而紧固穿透分层层板的Ⅰ型和Ⅱ型能量释放率均两边高、中间低。结合表5、表6的分层扩展路径,紧固件的使用抑制了层板屈曲,从而减小了应变能释放率,即抑制了层板分层的扩展。

表6 位移载荷为0.5mm 时的分层及屈曲状态Table 6 Delamination and buckling of laminate when u=0.5mm

表7 位移载荷为0.5mm 时层板的能量释放率Table 7 Energy release rates of laminate when u=0.5mm

图8 位移载荷为0.5mm 时分层前缘的能量释放率Fig.8 Energy release rates along delamination front when u=0.5mm(a)laminate with penetrated delamination;(b)laminate with penetrated delamination and a fastener

5 疲劳分层扩展分析

本研究对于层板疲劳分层扩展分析的数值模拟在ABAQUS/Explicit模块中完成,采用显示算法分析复合材料层板受疲劳载荷过程中的力学响应以及各类损伤的产生和发展规律。模拟时采用位移加载的方式,根据上文中得到的载荷-位移曲线,分别选取含穿透分层层板55%、66%、74%的极限载荷所对应的位移值,作为位移加载量。为了模拟层板受疲劳载荷时的性能退化过程,本节引入了VUMAT 子程序,定义了层板单元的失效判据以及相应的强度、刚度退化方案。

通过有限元仿真,我们得到了层板的分层扩展和损伤模拟结果。因疲劳仿真的结果中,加紧固件的层板均未分层,故本节中给出疲劳压缩载荷作用下的含穿透分层层板的分层面积~循环次数图,如图9。

图9 含穿透分层层板仿真的分层面积~循环次数图Fig.9 Delamination area-cycle number curve of FEA

表8 分层扩展的试验和仿真结果图Table 8 Delamination growth of experiment and FEA

表9 66%应力水平下的有限元疲劳分析 Table 9 Finite element fatigue analysis with 66%stress level

通过VCCT 技术计算层板分层前缘的应变能释放率,当满足B-K 准则时,节点解绑,模拟层板之间的分层扩展。根据仿真结果可知,含穿透分层层板在疲劳压缩载荷作用下,当循环数相同时,应力水平越高,层板分层面积越大,即分层扩展越严重;当应力水平不变时,随着循环次数的增加,分层扩展的速度会变缓,仿真结果与上文实验结果吻合。

因不同的应力水平下,层板的分层扩展路径是相似的,故此处只给出55%应力水平下的分层扩展图,并与试验中超声C扫描得到的分层图进行比较,如表8所示。

可以发现,有限元模拟的分层扩展路径跟试验结果吻合,分层皆是从预置分层的对角开始扩展,并依次向两边扩展。且层板扩展主要发生在加载前期;在疲劳加载后期,分层扩展速度极为缓慢。

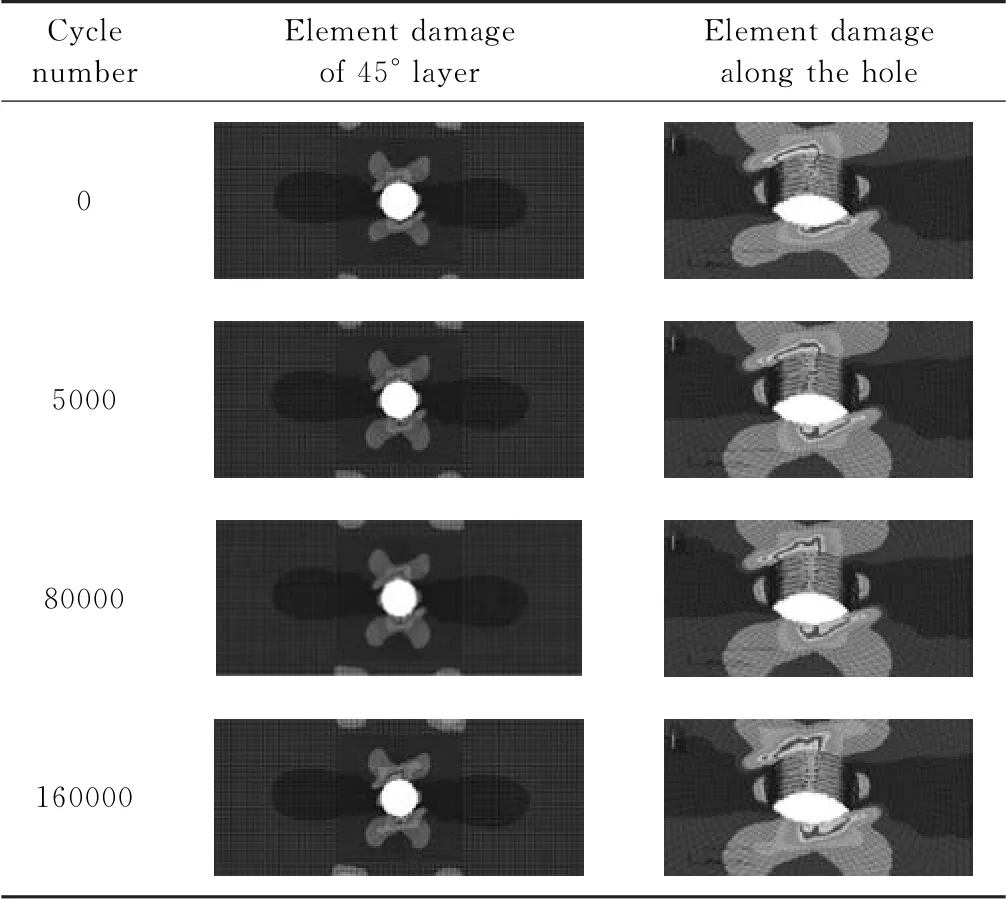

在疲劳仿真分析中,除了考虑了分层扩展损伤,还考虑了疲劳加载过程中,因材料性能退化而引起的面内损伤。为了分析层板的损伤机理,另外给出了层板单元的损伤图。因在不同的应力水平下,含穿透分层层板分层及单元损伤的起始和扩展路径相同,故此处仅给出66%应力水平下的含穿透分层层板仿真结果,如表9所示。

预置分层位置在4、5层之间,90°铺层为第4层,45°铺层为第5层,在90°铺层和45°铺层中间定义了分层接触面。在整个疲劳加载过程中,薄子板发生明显的局部屈曲,而基板没有明显的屈曲,且层板单元的损伤主要在薄子板上,基板也几乎没有损伤。另外90°铺层损伤图中出现了三个损伤区域,层板中间位置的单元损伤区域主要是基体压裂损伤,两边的单元损伤区域主要是基体开裂损伤。可以观察到,基体开裂损伤发展的路径与层板分层扩展的路径几乎是一致的。但相同循环次数下,基体损伤面积总是略大于分层扩展面积,即基体损伤先于分层扩展发生,说明在疲劳载荷作用下,层板的分层扩展与薄子板的局部屈曲状态及90°铺层的单元基体损伤有关。即在疲劳载荷作用下,薄子板发生局部屈曲,随着载荷循环数的增加,层板屈曲部位的单元更容易发生单元损伤,随后单元刚度折减,局部屈曲加剧,能量释放率增加,当能量释放率满足B-K 准则时,层板分层扩展。

在疲劳加载的过程中,各应力水平下的含紧固穿透分层层板均未分层,且在整个加载过程中,层板未见明显局部屈曲。因层板分层状态和屈曲状态并未发生明显变化,故此处仅给出了66%应力水平下层板在5000次循环后的分层扩展和屈曲状态图,如表10所示。

表10 66%应力水平下5000次循环后层板的分层及屈曲状态Table 10 Delamination and buckling of laminate

根据仿真结果可知,同样在66%应力水平载荷作用下,循环次数为160000时,含穿透分层层板z向最大挠度为1.44mm,而含紧固穿透分层层板z向最大挠度仅为0.02mm,即在疲劳压缩载荷作用下,采用紧固件,能够抑制层板的局部屈曲,从而抑制层板的分层扩展。

加紧固件后,层板的屈曲不明显,因此层板的单元损伤形式也发生了变化,所有铺层的单元损伤主要都集中在孔边,薄子板并没有大面积的损伤。随着循环次数的增加,单元损伤区域逐渐扩大,但损伤扩展不明显。故此处给出薄子板第1层(45°方向铺层)的损伤图和孔边单元损伤放大图,如表11所示。

将含穿透分层层板和含紧固穿透分层层板进行对比,含穿透分层层板的薄子板发生明显的局部屈曲,且薄子板的单元发生损伤,随着载荷循环数的增加,薄子板的局部屈曲及单元损伤随之加剧,分层开始扩展。而含紧固穿透分层层板未发生局部屈曲,且薄子板没有大面积的单元损伤,随载荷循环数的增加,分层仍完全没有扩展,但层板的孔边单元出现了损伤。这说明紧固件的使用,抑制了层板的局部屈曲,从而抑制了薄子板单元的面内损伤,最终达到了抑制分层扩展的效果。但是,紧固孔引入了孔边应力集中,使孔边单元容易发生损伤,但损伤区域很小,可以忽略不计。因此采用螺栓紧固的方法,可以抑制分层扩展,达到很好的修补效果。

表11 55%应力水平下的层板单元损伤Table 11 Element damage of laminate with 55%stress level

6 结 论

本研究建立了含分层损伤复合材料层板的三维分析模型,在VCCT 的基础上,引入了VUMAT,考虑了层板面内损伤,分析了紧固件对复合材料层板穿透分层疲劳扩展的影响。并进行了相关的静力试验和疲劳试验,得出以下结论:

1.在静力载荷作用下,螺栓紧固可以抑制层板局部屈曲,从而抑制分层扩展;且螺栓紧固对层板结构的刚度几乎没有影响;但是层板上的紧固孔,引入了孔边应力,导致层板的静强度值有少许下降,但降幅很小,可以忽略不计。因此,在静力作用下,螺栓紧固可以达到很好的修补效果。

2.在疲劳载荷作用下,含穿透分层层板的薄子板会发生严重的局部屈曲和单元损伤,分层也会发生严重的扩展。当载荷循环数相同时,应力水平越高,层板分层扩展越严重;当应力水平不变时,随着循环次数的增加,分层扩展的速度会变缓。

3.在疲劳载荷作用下,螺栓紧固可以抑制层板薄子板的局部屈曲和单元损伤,从而抑制分层扩展。虽然孔边应力集中导致孔边单元更容易发生损伤,但损伤区域很小,可以忽略不计。因此,在疲劳载荷下,螺栓紧固同样可以抑制分层扩展和子板单元损伤,延长结构的使用寿命。