水煤浆提浓技术改造项目运行总结

裴 双

(山西阳煤丰喜泉稷能源有限公司,山西 稷山 043200)

1 水煤浆提浓改造项目实施背景

我国以煤为主的能源结构决定了必须大力发展煤化工产业。煤气化技术作为现代煤化工装置的龙头,决定了煤化工项目的先进性、经济性、环保性以及煤的转化率。目前,我国应用的煤气化技术较多,但从技术先进性、成熟度和单炉生产能力来看,适宜于大型煤化工装置的以气流床气化技术为主。

水煤浆气化作为气流床气化技术的一种,由于国内大量引进并进行了多年的消化吸收,如今水煤浆气化技术在中国已有大量成功应用的案例。从最初引进的Texaco水煤浆气化(GE水煤浆气化)工艺,到现在国内自行开发的多元料浆气化工艺、多喷嘴水煤浆气化工艺等,都在大大小小的煤化工企业气化装置中取得成功应用。据统计,截至2017年年底,我国水煤浆气化炉投产量超过300台。目前,水煤浆气化技术在我国的应用仍处在一个迅速发展的阶段,但尚存在以下问题亟需解决。

(1)制浆用煤选择范围窄。国内水煤浆气化用煤逐步向低阶煤过渡,但低阶煤成浆性较差,采用传统工艺无法制备出高浓度以及流动性、稳定性好的气化用水煤浆,制约了水煤浆气化工艺技术的发展。

(2)工艺缺乏创新,专用设备少。现有水煤浆气化工艺均采用棒磨机制浆,不适用于低阶煤制备高浓度水煤浆,且制浆设备单线规模小(<500kt/a),不能满足以水煤浆气化为龙头的产业化发展的需要。

上述我国水煤浆气化工艺技术发展中的瓶颈问题,解决这些问题的关键在于必须开发制浆新工艺、新装备和适配性好的高效添加剂。制浆工艺和装备是水煤浆气化工艺技术的核心之一,完善的制浆工艺和装备对于提高水煤浆质量和降低制浆成本起着至关重要的作用。因此,近年来符合市场需求的制浆浓度高、煤种适应性宽、效率高、能耗更低的水煤浆制浆新工艺逐渐被研发出来,将来势必取代能耗高、效率低的常规棒磨机制浆工艺。

山西阳煤丰喜泉稷能源有限公司(简称阳煤泉稷公司)水煤浆提浓改造项目就是在我国水煤浆制浆煤源向低阶煤过渡的发展形势下提出的,旨在开发适宜低阶煤的提浓制浆工艺和关键设备,以拓宽水煤浆制浆煤种的选择范围,降低制浆能耗,提高水煤浆气化工艺的气化效率和经济性,促进煤炭的高效、清洁利用,为我国水煤浆制备技术的进步和水煤浆气化技术的健康发展做出贡献。

水煤浆提浓改造项目为阳煤泉稷公司和中煤科工清洁能源股份有限公司联合完成的科研项目。项目前期的理论及基础试验研究、工艺开发、设备研制和系统集成由中煤科工清洁能源股份有限公司承担并完成;项目后期的工程建设、工艺设备调试及气化指标考核主要由阳煤泉稷公司负责完成。

阳煤泉稷公司“稷山焦炉气综合利用生产尿素联产LNG转型升级项目”,设计产能为300 kt/a合成氨、520kt/a尿素,联产65kt/aLNG(简称“30·52”项目),是全国单套产能最大的焦炉气综合利用项目。项目建设期间,受焦炭市场萎缩的影响,所在园区原来拟建的部分焦化项目迟迟未能落地,如此一来,“30·52”项目生产所需焦炉气无法保障,迫不得已,公司又上了2台4.0MPa水煤浆水冷壁气化炉(晋华炉),2台气化炉全开,单台炉设计投煤量为750 t/d,单台炉设计最大有效气(CO+H2)产量为50000m3/h,气化装置设计有效气(CO+H2)产量为80000m3/h。其煤浆制备系统设有2台φ3300mm×5800mm棒磨机(2台全开),干煤处理量为2×46t/h;若采用单磨机制浆工艺,煤浆粒度级配不尽合理,水煤浆浓度偏低,制得的水煤浆流动性、稳定性和雾化性能较差,不仅降低了气化效率,气化装置煤耗和氧耗也偏高,而且会加剧气化炉喷嘴的磨损,增加气化炉的停车次数与运行成本。因此,为降本增效、扩大产能,阳煤泉稷公司决定实施水煤浆提浓改造。

2 水煤浆提浓对气化反应的影响

气化炉内的水分分为两部分,一部分是水煤浆中所含的水,另一部分是激冷水。水煤浆中的水随煤的燃烧迅速汽化,温度升到1250℃,这部分水是完全参与气化反应的;而激冷水的温度只有220℃左右,在无催化剂的条件下,反应几乎不能进行,即这部分水是不参与气化反应的。水煤浆中水的温度为50℃,要将水煤浆中50℃的水加热汽化至1250℃,需要消耗大量的热量,所需热量主要由反应提供,这2个反应均为放热反应,但生成CO2的反应放出的热量为395.2kJ/mol,生成CO的反应放出的热量仅为110.5kJ/mol,且1mol碳(C)无论是生成CO2还是CO,生成气体的总体积是一样的,仅是氧耗和放出的热量不一样。因此,在进气化炉干煤量固定不变的情况下,水煤浆浓度提高后,进入气化炉的水分就减少了,所消耗的热量也少了,若要保证气化炉的热量平衡,煤中的部分碳就仅需反应生成CO,而不需生成CO2,如此反应生成的粗煤气中CO含量提高、CO2含量降低,最终所产有效气(CO+H2)总量得到提高、氧耗得到降低。

可见,水煤浆浓度是影响气化反应效率的主要因素,水煤浆浓度低,将会增加气化反应的煤耗和氧耗,从而降低气化反应的转化率,进而增加运行成本。故水煤浆提浓是提高水煤浆气化效率和经济性的有效途径之一。

3 水煤浆提浓改造项目的主要内容

为提高现有气化装置原料水煤浆浓度,在原有煤浆制备系统基础上增加1套煤浆提浓装置,采用中煤科工清洁能源股份有限公司开发的三峰级配煤浆提浓技术;提浓装置由1台CEXM250A型细磨机、1台CECXM560A型超细磨机及其附属罐、泵等设备组成,通过细磨机和超细磨机制备细浆,细浆制备系统中还设置有2台添加剂泵,将合格的添加剂输送至各需用点。

三峰级配水煤浆提浓技术工艺流程:棒磨机出料槽的气化水煤浆通过配浆泵计量后,与界区外来的生产工艺水、添加剂按照设定的目标稀释浓度一同进入粗浆槽进行混合;混合合格的粗浆通过粗浆泵计量后进入细磨机进行细磨,细磨机出料(平均粒径约为30μm)自流至细浆槽,细浆槽内的大部分煤浆至一定液位后溢流至超细浆槽,细浆槽内的小部分煤浆通过细浆泵送至超细磨机进行超细研磨,研磨合格的超细浆(平均粒径约为5μm)也自流至超细浆槽,与细浆槽溢流的细浆混合;混合后的细浆和超细浆通过超细浆泵送至棒磨机中,最终形成煤浆的三峰粒度级配。

水煤浆经过三峰级配煤浆提浓装置提浓后,气化用水煤浆的粒度级配更加合理,水煤浆浓度得到提高,煤浆的流动性、稳定性及雾化性能得到改善,反应活性得到提高,有利于气化炉燃烧室内流场的稳定,可有效减少炉壁局部超温现象,降低粗渣和细灰中可燃物的含量,提高原料煤的转化率。

4 水煤浆提浓改造项目的实施及效果

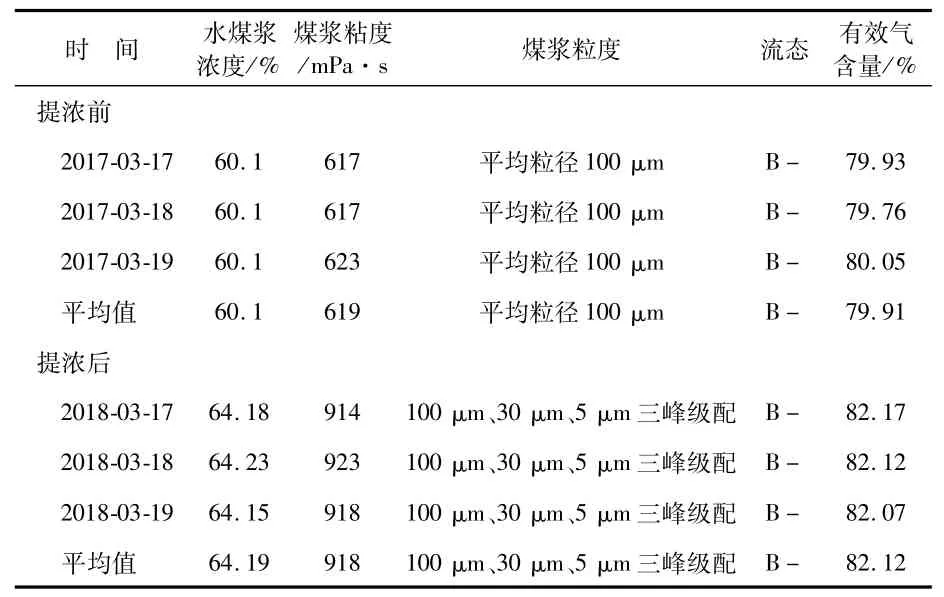

水煤浆提浓改造项目于2018年2月完成设备安装,结合生产计划统一安排,3月10日完成吹扫试漏和单体试车,3月14日开始投料试运行,试运行半个多月后,阳煤泉稷公司组织内部验收,水煤浆提浓装置各设备运转正常,气化装置各项工艺指标达到预期效果。水煤浆提浓改造前后煤浆数据及粗煤气中有效气含量的对比见表1,气化装置消耗对比见表2。

表1 改造前后煤浆数据及粗煤气中有效气含量的对比

表2 改造前后气化装置消耗的对比

由表1可以看出:水煤浆提浓改造项目实施后,水煤浆浓度由平均60.1%提高至64.19%,提高了4.09个百分点;粗煤气中有效气(CO+H2)含量由平均79.91%提高至82.12%,提高了2.21个百分点。

由表2可以看出:水煤浆提浓改造项目实施后,在投煤量不变的情况下,吨氨煤耗由平均1.44t降至1.39t,降低0.05t;生产1000m3有效气(CO+H2)的耗煤量由平均614kg降至594kg,降低20kg;生产1000m3有效气(CO+H2)的耗氧量由平均420m3降至385m3,降低35m3;合成氨产量由平均902.5t/d增至928.4t/d,增产25.9t/d,按年运行300d计,年增产合成氨约7770t。

5 效益分析

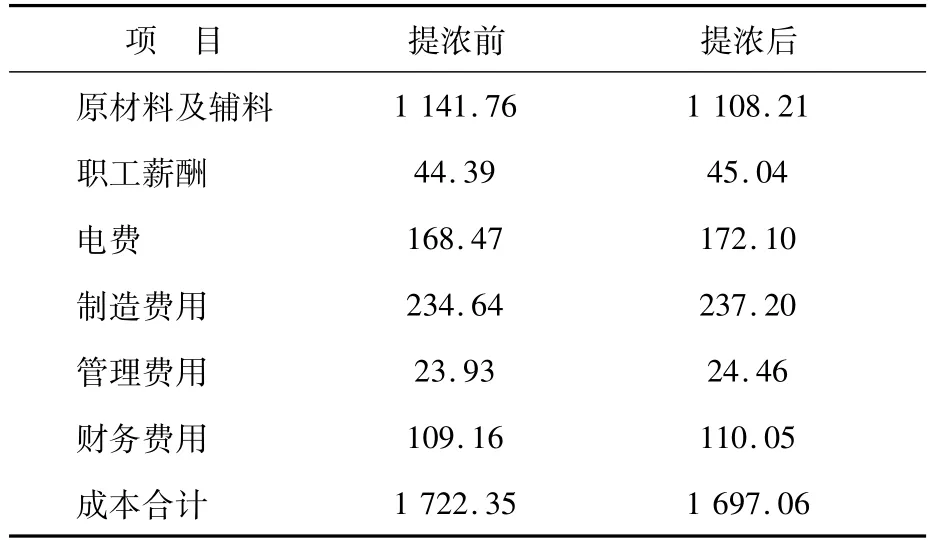

以提浓前合成氨产量(平均值)1019.39t/d、提浓后合成氨产量(平均值)1051.09t/d计,阳煤泉稷公司水煤浆提浓改造项目实施前后合成氨生产完全成本计算见表3。

表3 水煤浆提浓前后合成氨生产完全成本计算表 元/t

按提浓前合成氨产量300kt/a、提浓后合成氨产量307.770kt/a、液氨售价2100元/t(含17%的增值税)进行粗略估算,提浓前年效益为300000×(2100÷1.17-1722.35)÷10000=2175.65万元,提浓后年效益为307770×(2100÷1.17-1697.06)÷10000=3010.35万元,即水煤浆提浓改造项目实施后理论上年增效益834.70万元。若液氨市场行情好,年增效益将更为可观。

6 结束语

阳煤泉稷公司水煤浆提浓改造项目,通过在原有煤浆制备系统基础上增加1套煤浆提浓装置,使得原浆料中增加了细浆和超细浆,实现了煤浆粒度的三峰级配,使煤浆的堆积效率和水煤浆浓度得到提高,煤浆的流动性、稳定性和雾化性能得到改善,从而大幅降低了气化装置的能耗。项目投运后,在投煤量不变的情况下,煤浆浓度提高约4.09个百分点,吨氨煤耗降低约0.05t,粗煤气中有效气(CO+H2)含量提高约2.21个百分点,有效气产量增加约2214m3/h,年增产合成氨约7770t,年增效益约834.70万元,效益非常可观。