大导程螺母的内螺纹冷挤压加工工艺研究

崔 鑫, 赵永强*, 李瑞超, 何亚银, 刘崇智

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.中航飞机股份有限公司 长沙起落架分公司, 陕西 汉中 723001)

大导程滚珠丝杠螺母副作为一种将旋转运动转换为直线运动的数控机床功能部件,在数控机床的快速进给系统中,占据着不可替代的地位。在大导程滚珠丝杠螺母副中,螺母的加工制约着大导程滚珠丝杠副的加工难度。目前大导程滚珠丝杠的螺母采用内螺纹磨削的方法,经常会出现螺母与磨削头之间的干涉问题[1-2],为了避免内螺纹磨削中的干涉问题,而开展滚珠丝杠螺母副的螺母内螺纹的冷挤压方法研究。

冷挤压是内螺纹加工方法之一,是利用挤压丝锥的锥部棱齿挤压工件金属并使之沿轴向和径向塑性流动,层层挤压形成内螺纹的过程[3-6]。挤压丝锥采用非切削方式,相对于切削丝锥而言,在加工过程中金属材料金相纤维没有被破坏,以及表面冷作硬化的作用,与传统切削加工内螺纹方法相比,冷挤压加工形成的螺纹强度和硬度更高[7-8],齿面的光洁度更好[9-10],大幅提高了螺纹的加工质量[11]。

内螺纹的冷挤压过程中,丝锥依靠挤压扭矩进行挤压攻丝,在挤压扭矩的作用下,丝锥完成挤压动作。内螺纹挤压过程所要求的扭矩大约是内螺纹切削过程所要求扭矩的1~2倍[12-13],因此,较普通切削丝锥而言,挤压丝锥在挤压加工过程中容易出现因扭矩过大而引起丝锥断裂等问题。实际挤压过程中丝锥工作扭矩的设计与预测还没有成熟的计算方法,目前使用最多的就是通过反复多次的加工试验和实际测量,以得到挤压扭矩的估算值。

本文通过三维有限元分析软件DEFORM-3D对大导程滚珠丝杠螺母副中的螺母内螺纹冷挤压成形过程进行仿真,对挤压阶段所形成的牙形截面中质点的流动、应力、应变进行分析,总结挤压过程中丝锥所受扭矩的变化规律。

1 内螺纹冷挤压成形原理

图1 挤压丝锥的结构

内螺纹冷挤压成形过程不同于传统的切削攻丝,冷挤压成形技术是利用工件金属材料受力后发生塑性流动和变形的特性,在预制好的工件底孔上挤压出内螺纹的方法[14]。在冷挤压内螺纹的过程中采用的挤压丝锥结构如图1所示。挤压丝锥是根据非圆形理论设计的螺纹齿形,通常可分为工作部分L1和夹持部分L2,其中工作部分又可分为挤压部分A1和校准部分A2,挤压部分A1制成锥角为φ的锥形。当挤压丝锥旋入工件预制底孔时,挤压部分A1的棱齿逐渐挤压螺母底孔内壁的金属材料,使工件金属在有限空间内产生塑性变形,向挤压丝锥的齿沟流去,原因是沿齿沟方向的阻力最小。由于挤压丝锥作螺旋线运动,螺母被挤压掉的金属变成了弯曲、连续的形状,从两侧流向丝锥螺纹的牙底,以实现内螺纹的挤压成形。在挤压成形的过程中,由于螺母底孔内壁上的金属所受的三向压应力,可以使螺母内螺纹的塑性得到较大提高[5]。

内螺纹冷挤压成形的实质是挤压丝锥的第一个棱齿与螺母内壁金属之间的相互接触,接触部位的金属在丝锥挤压力和摩擦力的双重作用下发生变形,螺母内壁的金属材料沿着棱齿的齿面流动,随着挤压丝锥的逐步进给,工件材料的变形进一步增加。当第一个棱齿离开时,工件金属材料的弹性变形恢复而塑性变形被保留,随后在连续的第二棱齿挤入工件时,对前面已发生塑性变形的金属进行再一次的挤压,丝锥棱齿挤入工件的深度会进一步增强。如此反复,当挤压丝锥的最后一个棱齿离开工件首次发生变形的区域时,该区域便形成了一个完整的牙形。以此类推,当挤压丝锥的最后一个棱齿离开工件时,便形成了一个完整的内螺纹型线。

2 影响冷挤压加工质量的因素

2.1 螺母底孔直径的确定

图2 螺纹牙尖缺肉

大导程螺母在挤压前预留的底孔直径大小直接影响冷挤压加工后的螺纹质量,底孔直径太大会导致螺纹小径偏大,螺纹牙尖缺肉,不能形成完整的齿形,挤压的牙形失真,如图2所示,直接影响螺纹连接强度;预留孔直径过小,使得工件金属挤满牙尖,加工过程中丝锥受到的挤压力、摩擦力变大,丝锥的磨损加快甚至折断。所以,选择合适的底孔直径是保证加工要求的重要指标[15]。

因此,应准确计算底孔的直径大小,挤压丝锥攻丝加工底孔直径的经验公式[16-17]为

D=d-0.68LP,

(1)

式中,D为预留孔直径,单位mm;d为丝锥的公称直径,单位mm;L为螺纹的螺距,单位mm;P为螺纹的牙形百分比。

由于冷挤压成形时金属机械硬化的作用,使得挤压螺纹的牙形百分比达到60%就满足强度要求,因此通常情况下以65%作为P的标准计算值。

2.2 挤压速度的选择

内螺纹冷挤压成形过程中,当挤压速度过高时,螺纹表面局部过热,引起表面烧伤,在高温条件下,丝锥与工件表面会产生粘结作用,使表面形成缺陷。挤压速度过慢时,工件材料和丝锥的接触时间延长,挤压变形区的温度下降较多,金属的屈服强度增大,所需的挤压力增大,螺纹成形效果也会变差,故挤压速度也不能太低[13,18]。

在内螺纹的冷挤压加工中,挤压速度的选择直接影响着挤压扭矩。当挤压速度小于6 r/min时,挤压扭矩较大;当挤压速度大于6 r/min时,挤压扭矩会迅速下降;但是,随着挤压速度的进一步增大,挤压扭矩的增长缓慢,而挤压丝锥的磨损加剧。因此,冷挤压加工内螺纹时,挤压速度应该控制在4~6 r/min范围内。

2.3 冷却润滑液的选择

在内螺纹冷挤压成形加工中,因挤压丝锥与工件金属材料之间发生强烈摩擦,产生大量的热量引起挤压区温度升高,导致加工质量受到影响。

采用合适的冷却液不仅能够减少工件与丝锥之间的摩擦力,使挤压力减小,并能提高丝锥的工作寿命。随着冷却液黏度的增大,挤压扭矩与挤压温度都会增加,采用薄油膜润滑有利于降低摩擦阻力,减少热生成。厚油膜在压力作用下,不利于丝锥对工件的充分挤压,会引起工件表面的咬焊和粘着,影响螺纹的加工质量[3,6]。

3 内螺纹冷挤压的有限元模拟

3.1 建模和初始设置

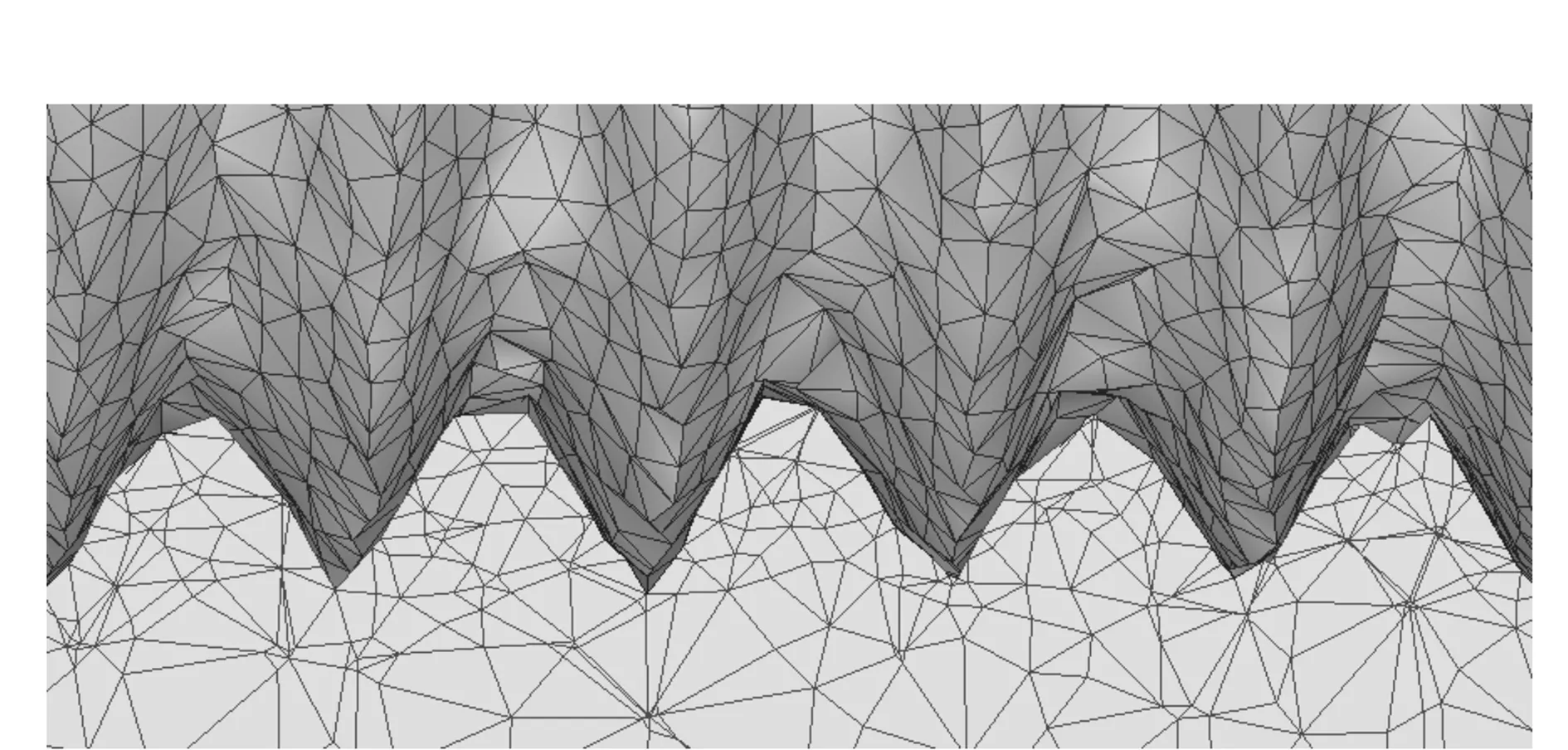

DEFORM-3D是一个基于工艺模拟系统的有限元系统(Finite Element Method,FEM),专门用于分析各种金属成形过程中的三维流动,其本身强大的网格划分系统、计算精度和结果可靠性,越来越得到成形模拟领域的认可[19-21]。利用三维软件UG建立的有限元模型如图3所示。为了简化模型,减少计算的工作量,特作以下假设:(1)设定丝锥为刚性体(Rigid),在挤压的过程中不发生塑性变形;(2)挤压过程温度保持不变;(3)设定工件属性为塑性体(Plastic),不发生弹性变形,材料为35号钢;(4)工件和丝锥之间的摩擦系数恒定不变。其余初始条件和边界条件设置如表1所示。

图3 丝锥与工件的三维模型

项目参数丝锥转速0.523 6 rad/s丝锥轴向运动速度0.125 mm/s摩擦系数0.12网格单元数100 000温度20 ℃

3.2 内螺纹冷挤压成形过程模拟分析

对M10-1.5内螺纹的冷挤压进行了模拟仿真,其在挤压阶段、校核阶段的仿真图及相应的金属变形速度矢量、等效应力、等效应变如图4、图5所示。

图4 M10-1.5成形过程 图5 M10-1.5校核阶段

由于内螺纹冷挤压成形是金属本身的塑性流动过程,在图4(a)、(b)中可以看出,挤压丝锥棱齿与工件材料接触的地方应力相对较大,受力较大的地方大约在距离内螺纹牙底的一个牙高处。由图5(c)中可以看出,工件材料在挤压力和摩擦力的作用下向齿侧流动且材料的流动速度在锥齿附近时较大。在冷挤压成形阶段,应力、应变的跨度范围较大,随着挤压丝锥的逐步进给,工件的应变整体逐渐变大。在图5校核阶段,牙形基本上已经形成,在对成型阶段的牙形进行校正,金属的应力、应变相对稳定,没有出现局部的应力较大,变形量也相对成形阶段较小。

3.3 内螺纹冷挤压扭矩规律分析

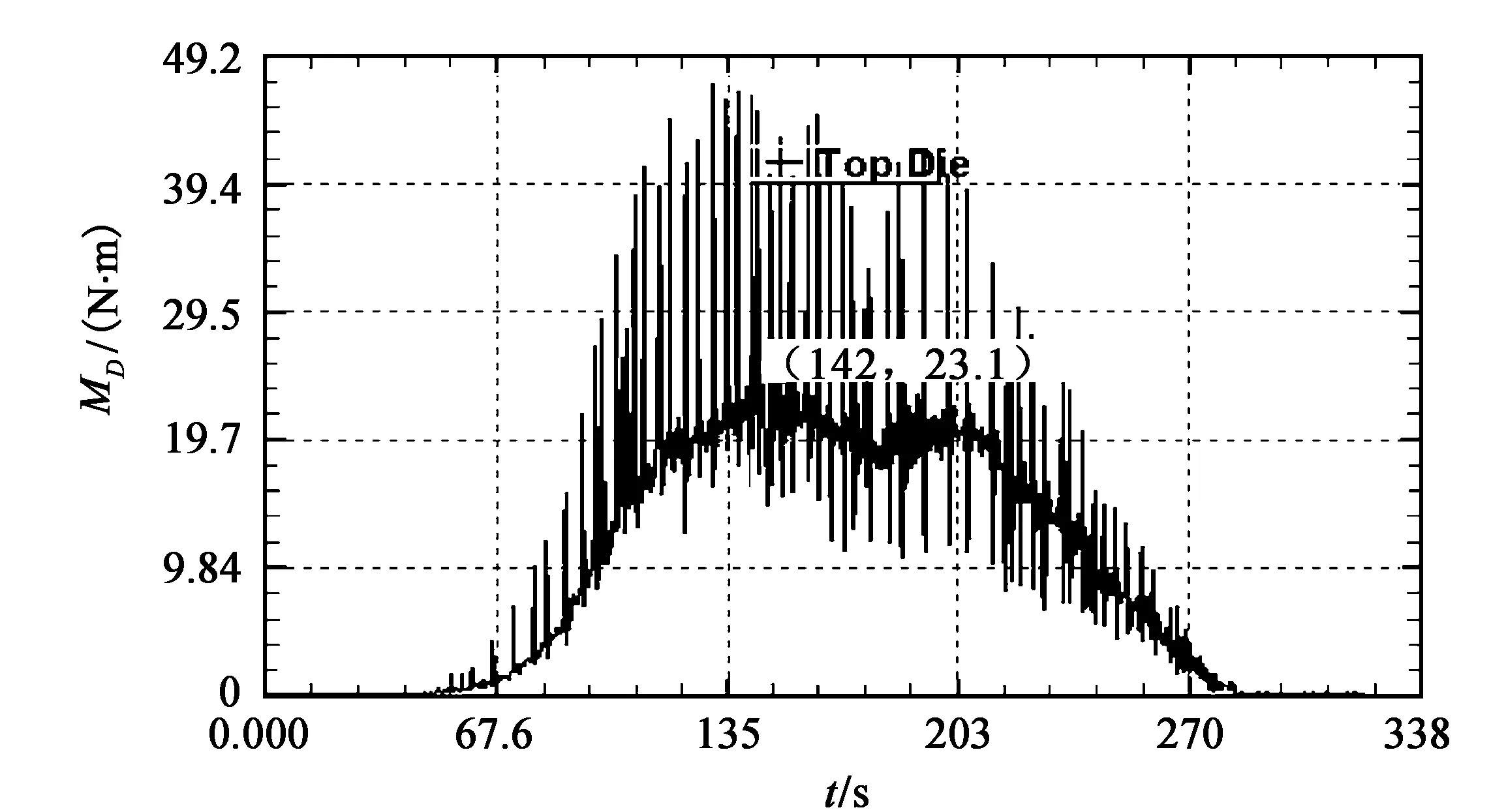

在内螺纹冷挤压过程中,挤压丝锥的扭矩变化可总结为三个阶段:第一阶段是成形阶段,随着挤压丝锥不断地旋入底孔,参与挤压的丝锥棱齿逐渐变多,使丝锥的扭矩逐渐增大;第二阶段是成形和校核共存的阶段,在校核阶段牙形已经成形,相对应变较稳定,扭矩较小,因此在此阶段,丝锥的扭矩会有平缓的上升趋势;第三阶段是旋出阶段,随着挤压丝锥的轴向进给,丝锥成型部分逐渐旋出工件,与底孔分离,使丝锥受到的扭矩逐渐减小。

对M10-1.5内螺纹的冷挤压进行了模拟仿真,在冷挤压加工的过程中内螺纹的扭矩变化曲线如图6所示,随着挤压丝锥的轴向进给,扭矩曲线的总变化趋势与理论分析的扭矩变化一致。

图6 挤压丝锥仿真时的扭矩曲线

根据挤压丝锥的平均寿命,挤压丝锥攻丝时所需扭矩的计算公式[15]为

MD=1.5A·KS·d1/1000[N·m],

(2)

式中,切屑截面积A=0.25P2mm2,d1为丝锥大径,KS为材料的比切力。

采用M10-1.5的丝锥,工件材料为35钢,根据式(2)计算得到的理论扭矩为21 N·m。根据冷挤压内螺纹的仿真结果,最大扭矩为23.1 N·m,二者基本相近。在理论最大扭矩的计算式(2)中,没有体现底孔直径、工作转速和挤压丝锥的参数对扭矩的影响,因此在模拟仿真的最大扭矩比理论最大扭矩稍大属于正常。

4 结 论

针对大导程螺母难磨削的技术缺陷,提出了一种内螺纹冷挤压的成形加工方法,建立了M10-1.5的螺母内螺纹底孔直径和挤压扭矩的计算公式和有限元分析模型,并对挤压加工过程在DeFORM-3D软件中,丝锥按照0.523 6 rad/s的转速和0.125 mm/s的轴向速度在常温下仿真时,最大等效应力达到918.5 MPa,等效应变最大为19.94 mm/mm,金属的流动速度最大为0.199 mm/s。挤压丝锥的工作扭矩在成形阶段逐渐增大,在成形和校核共存阶段仍会平缓上升并且达到最大扭矩值23.1 N·m,而扭矩波动值增大;而在旋出阶段会逐渐减小。内螺纹挤压的仿真结果与理论计算值21 N·m相比的差值在10%以内,具有一定的可信度。