直升机液压油污染对飞行操纵的影响分析

司丹宜 邹炎彰

(中国直升机设计研究所,江西 景德镇 333001)

0 前言

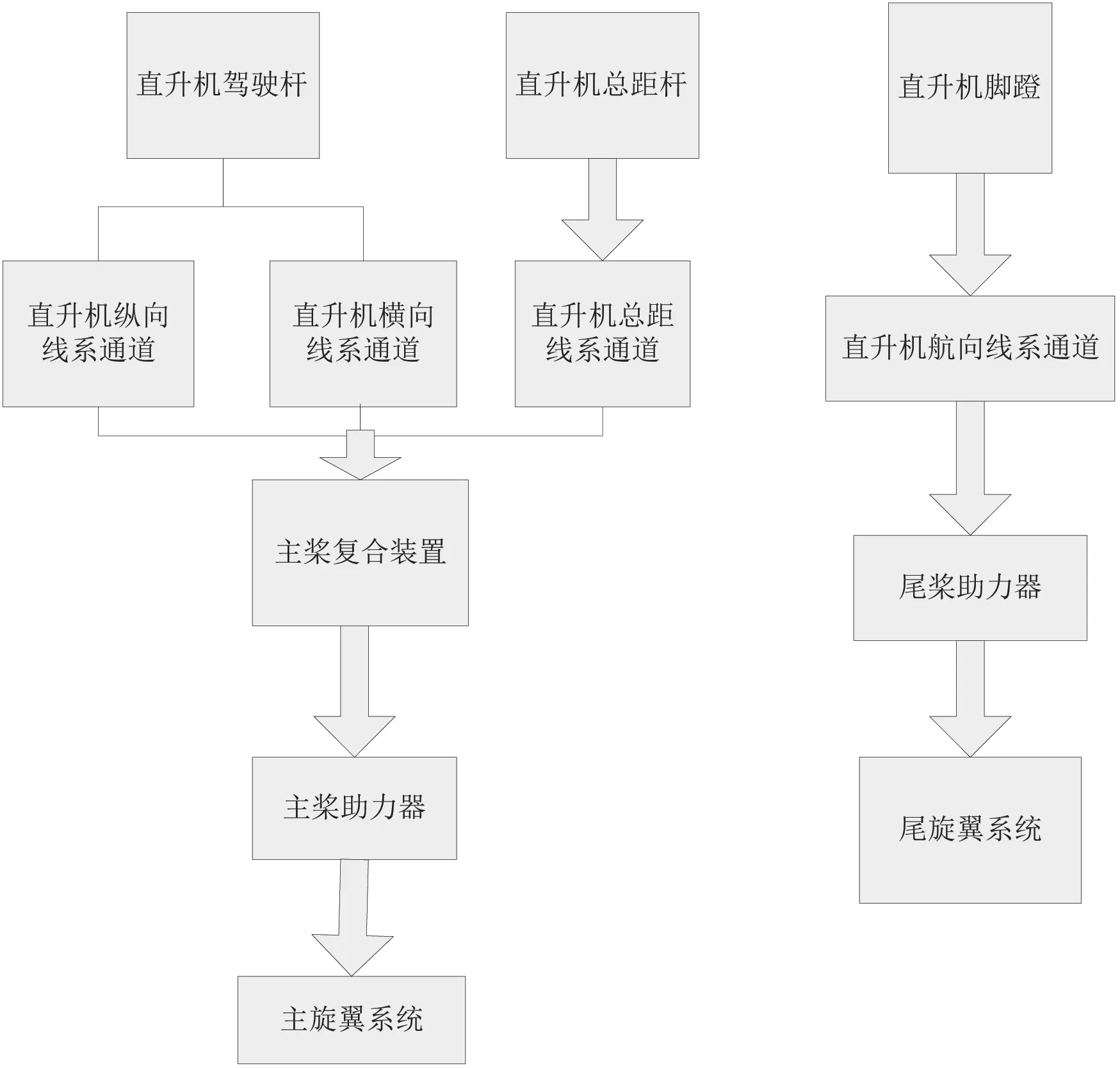

直升机机械飞行操纵系统包括主桨操纵系统和尾桨操纵系统,分为3个通道:纵向和横向的周期变距通道、总距通道、航向通道。其中纵、横向和总距通道在复合摇臂处综合。操纵系统是将驾驶员的操纵通过座舱操纵装置(驾驶杆、总距杆、脚蹬)经助力器传递到主、尾桨叶,实现直升机的姿态和状态控制。原理框图如图1所示。

液压助力器是直升机飞行操纵系统的关键部件之一,操纵装置并不直接驱动旋翼桨叶变距,而是操纵液压助力器的伺服阀,由液压助力器驱动旋翼桨叶变距。旋翼桨叶产生的铰链力矩全部由液压助力器承担,操纵装置的力感是由助力器之前的操纵线系摩擦力、不平衡力和力感模拟装置组合而成的,该操纵力远远小于旋翼桨叶产生的铰链力。实际上直升机的操纵是由液压助力器驱动的,液压助力器的性能在很大程度上决定了飞行操纵系统的性能,影响直升机的飞行稳定性、操纵性和机动性。

主、尾桨助力器均是一个机-液位置伺服装置,用一个很小的力(一般≤10N)使输入摇臂组件移动,通过液压作用可使助力器输出相应的移动和较大的力,以减轻驾驶员手、脚上的操纵负荷。助力器减少了飞行操纵系统的操纵力,其不可逆设计消除了由旋翼传给座舱操纵机构的载荷和振动。助力器的分油装置为柱式转阀,由主阀和副阀组成,当任何一个主阀卡死时,由相应的副阀分油,并通过故障报警装置向驾驶员报警。

1 原理介绍

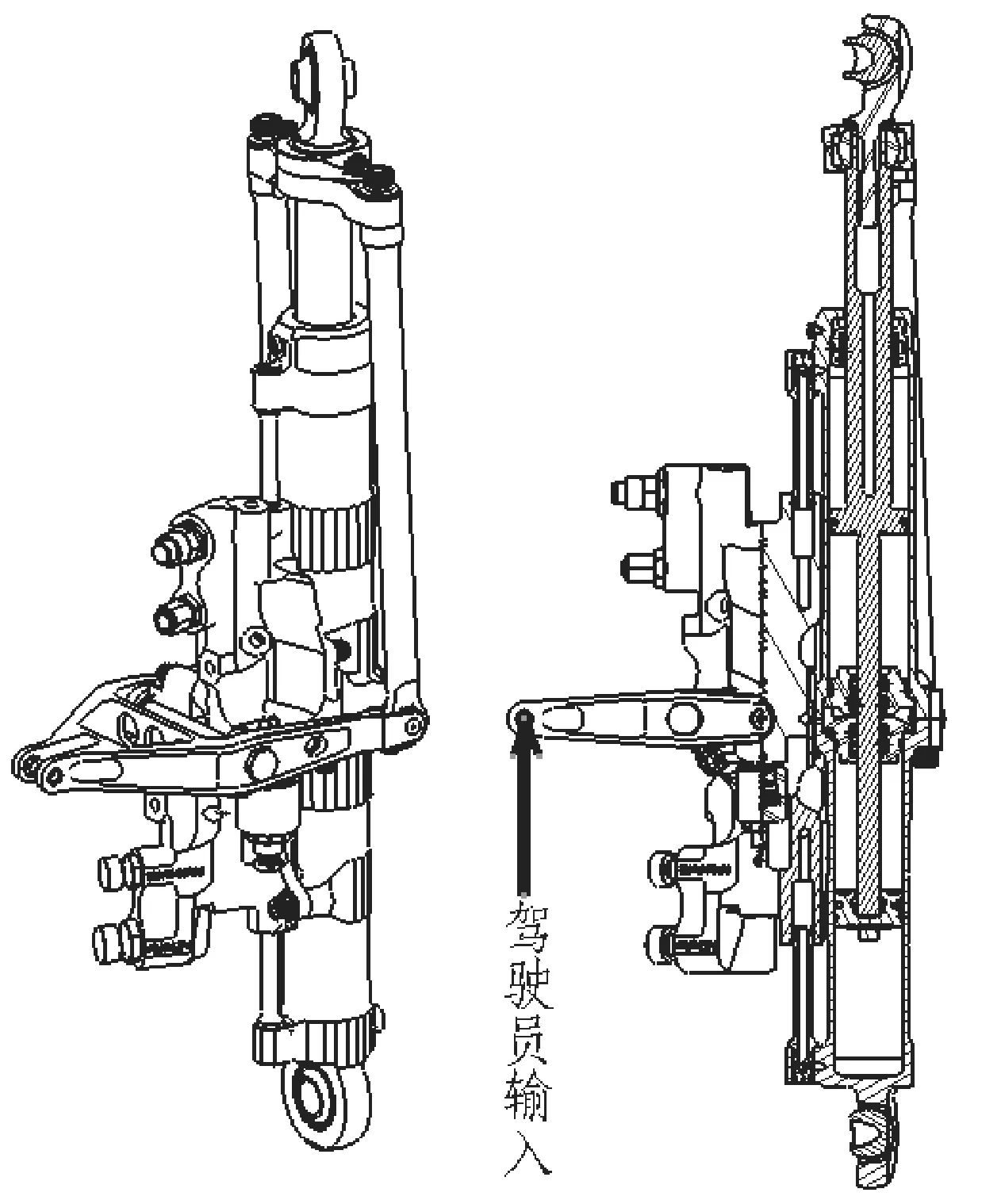

目前我国直升机使用数量最多的飞行操纵系统液压助力器如图2所示。该助力器为串联式作动筒机构,作动筒分隔为上下2个腔体,并由2个复式旋转分配阀来分别进行控制。其中活塞杆固定在主减速器壳体上,活塞杆不动而由作动筒壳体通过位移来驱动自动倾斜器,活塞杆和作动筒壳体共同构成双向液压助力器。助力器主要由输入摇臂、上复式旋转分配阀、下复式旋转分配阀、活塞杆、上作动筒、下作动筒和中间支座等组成。

1.1 助力器的工作原理

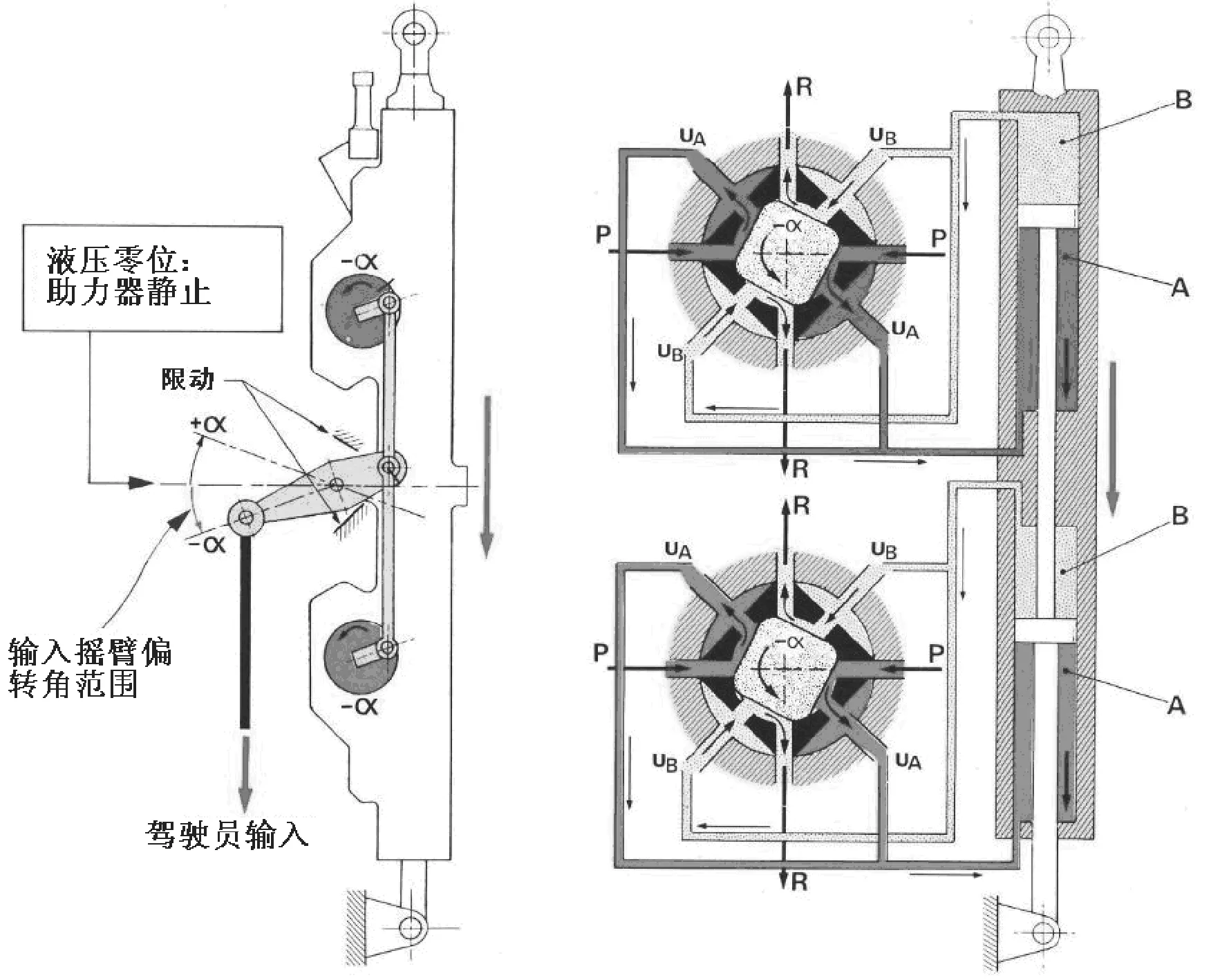

图3所示的主桨助力器处在收缩状态,当座舱内操纵杆的移动使输入摇臂向下偏转一个-α角,则引起伺服分配阀门以相同的方向旋转-α角。每个作动筒的A腔与压力油路相通,B腔与回油路相通。主桨助力器缩回,只要驾驶员连续操纵主助力器的输入摇臂,则主助力器就可以连续地缩回。

主桨助力器的输出动作是直接由驾驶员的输入动作控制的,它的原理是只要输入摇臂在运动,则主助力器就随着运动,当摇臂停止运动时,主助力器“赶上”摇臂,并使摇臂回到中立位置,这样伺服分配阀就回到液压零位,主助力器停止运动。

图1 飞行操纵系统原理框图

图2 飞行操纵液压助力器

同理,如果输入摇臂向上偏转一个+α角,则引起主助力器伸出。伺服分配阀的开度角±α角,取决于驾驶员操纵周期内变距杆或总距杆的速度,从而确定了主助力器的移动速度。

2 影响分析

2.1 液压油污染对助力器的影响分析

现有直升机液压助力器一般使用YH-15(GJB 1177A—2013)航空液压油和(MIL-PRF-83282)合成烃阻燃液压油,液压油的污染度等级分为9级、10级、11级、12级(GJB 420B—2006)。

液压油污染对助力器的影响主要有以下3个方面。

2.1.1 助力器的输出速度减小、跟随性降低

液压油受到污染后,经过长期工作,大量的污染颗粒聚集在液压助力器进油口的油滤滤网表面,堵塞了滤网上的孔隙,油滤过油能力减小、流量减小,导致液压助力器的输出速度减小,助力器的跟随性降低。由于助力器上所安装的滤网为粗滤网,对微米级的颗粒过滤能力非常有限,所以堵塞滤网上孔隙的概率较低。

2.1.2 助力器阀操纵力增加

油液污染后进入转阀间隙内的颗粒数量增加,颗粒堆积的概率增大,导致助力器主阀操纵力增加,并有可能导致主阀卡滞(卡死)。

图3 主助力器的工作原理

转阀类液压助力器对污染颗粒大小为转阀间隙1/3~1/2大小的最为敏感,液压助力器转阀配套间隙为(5μm~8μm),也就是说转阀对(1.7 μm~4 μm)大小的颗粒最为敏感。较大的颗粒无法进入转阀间隙内,会通过分油口直接流走,而(1.7 μm~4 μm)大小的颗粒可以进入转阀间隙。随着油液污染度的增加,油液中颗粒的数量急剧增加(见表1,录自GJB 420B—2006),进入转阀间隙内的颗粒数量急剧增加,颗粒堆积的概率增大,导致转阀之间的摩擦力增加,主转阀卡滞,导致液压助力器操纵力增大。(受结构及为了保证液压流量等因素的影响,液压助力器中不可能安装精密油滤,助力器滤网规格按网孔直径0.5 mm/金属丝直径0.224 mm,对微米级的颗粒基本起不到过滤的作用。)

表1 每100 mL油液中所含颗粒数

随着油液污染度的增加,主转阀与副转阀之间颗粒堆积的数量也在增加,当摩擦力增大到与副转阀的操纵力相同时,主转阀带动副转阀分油,液压助力器卡滞报警灯燃亮;当助力器分油口处于邻近关闭状态时,较大的颗粒可能卡在主转阀与副转阀之间的分油口处,导致主转阀与副转阀卡死,主转阀带动副转阀分油,此时液压助力器卡滞报警灯燃亮,导致液压助力器操纵力增大。

2.1.3 助力器磨损加剧、使用寿命降低

液压助力器长期工作在具有高污染度的油液环境中,转阀及活塞杆等与油液接触的活动部位的磨损会加剧,导致间隙增大、内漏增加、磨损寿命减小,缩短产品正常的使用寿命。

如果液压助力器长期工作在9级(助力器正常工作规定值)以下的油液环境中,液压助力器操纵力增大及发生故障告警的概率会增加,跟随性降低导致液压助力器操纵品质降低,活动部位磨损导致产品正常使用寿命缩短。

2.2 液压油污染对操纵系统及全机的影响分析

根据上述分析可知,液压油污染对助力器的影响主要体现在3个方面。

(1)助力器的输出速度减小、跟随性降低。

(2)助力器阀操纵力增加。

(3)助力器磨损加剧、使用寿命缩短。

其中,输出速度减小及阀操纵力增加对操纵系统乃至全机的操纵特性有影响,特别是阀操纵力增加所产生的影响更大。

2.2.1 助力器输出速度减小的操纵影响分析

助力器输出速度减小将直接导致操纵系统的动态特性变差,即快速性及跟随性下降,从而导致快速操纵时助力器可能出现速度饱和,影响直升机的操纵性和机动性。

2.2.2 助力器阀操纵力增加的操纵影响分析

助力器阀操纵力增加使飞行操纵系统的操纵装置启动力及操纵力变大,即需要的驾驶员操纵杆力幅值将比正常情况下大。由于助力器设计了主、副阀结构,即使主阀芯与主阀套(即副阀芯)之间完全卡死,副阀芯仍能在副阀套内完成分油,且有主阀卡死告警,此时副阀操纵力一般按传动比力值计算反映到操纵装置处,各通道纵向和横向操纵力、脚蹬操纵力均增加不大。而且,如果主阀芯与主阀套(即副阀芯)之间有卡滞但未完全卡死,操纵装置处的操纵力的增加程度将更小。操纵力的增加程度对飞行员在力的负担上并没有太大影响。但是,由于操纵力幅值的增加、配合以同样的操纵杆力梯度,则增加了飞行员过操纵的趋势,从而增加了驾驶员诱发振荡(PIO)的趋势。

还可能存在另外一种情况,即操纵力可能瞬时变大或卡滞。由于污染颗粒瞬时附着在分配阀主阀与副阀之间的间隙内,导致助力器分配阀操纵启动力增加,分油活门打开后,污染颗粒可能会随着液压油的冲刷离开,导致分配阀操纵力恢复正常。因此,飞行员的操纵感觉就是操纵力会发生突变。该现象也会影响飞行员对操纵的感觉,容易产生瞬时过操纵,这也是引起驾驶员诱发振荡(PIO)的因素之一。

助力器阀操纵力增加,促使助力器输出位移相对驾驶员操纵杆力的相位滞后更加严重,从而大大增加了驾驶员诱发振荡(PIO)的趋势。

2.3 驾驶员诱发振荡(PIO)形成机理

驾驶员诱发振荡形成机理分析如下。

驾驶员精确地操纵飞机的飞行姿态(如瞄准、编队、空中加油或水平直线飞行、保持下滑着陆线轨迹等)时,因飞机受到扰动或其他原因偏离欲保持的姿态,驾驶员对飞机姿态误差的修正引起飞机运动的振荡,即为驾驶员诱发振荡(PIO)。如果驾驶员稳住驾驶杆不做修正动作,则飞机运动的振荡一般会自行消失。但严重时,只要引起飞机运动的振荡,即使稳住驾驶杆,飞机也会持续振荡下去。精确修正飞机姿态时引起的PIO,驾驶员称之为“纵向飘摆”“横向晃动”,会降低飞行平直精准度。急剧开环操纵(如大机动)或受到强烈扰动(如切断自动驾驶仪、发动机断加力)时,可能出现危及飞行安全的PIO,驾驶员称之为“大飘摇”。

轻微的PIO在一般飞行情况下不易被察觉,但在空战时不利于瞄准,编队时难以保持队形。严重的PIO,由于飞机持续颠簸,驾驶员感到头晕目眩甚至恶心呕吐,不能坚持继续飞行;着陆时驾驶员不能准确控制飞机的姿态而导致出现险情。

产生驾驶员诱发振荡的原因主要包括3类:飞机特性、驾驶员的经验和对飞机操纵性的适应程度以及飞行控制(操纵)系统。

直升机飞行控制(操纵)系统影响PIO的参数主要有5种:杆力特性、系统传动系数与增强系统增益、系统间隙、助力器前系统摩擦力、助力器特性(包括速度特性、死区、操纵摩擦力)。其中特别强调的是助力器操纵摩擦力过大(超过助力器前系统摩擦力)将大大增加PIO发生的概率。

2.3.1 助力器前系统摩擦力的影响

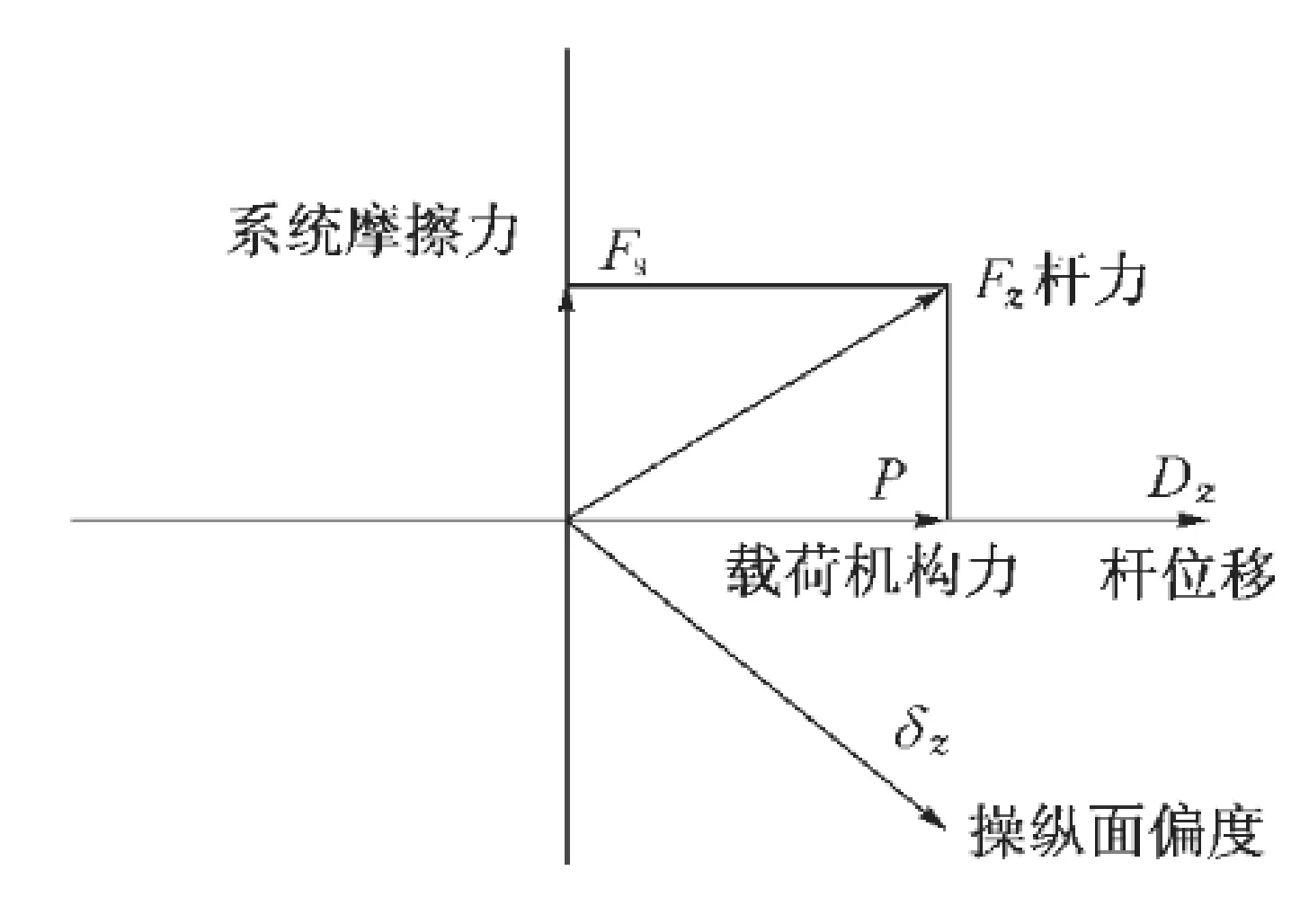

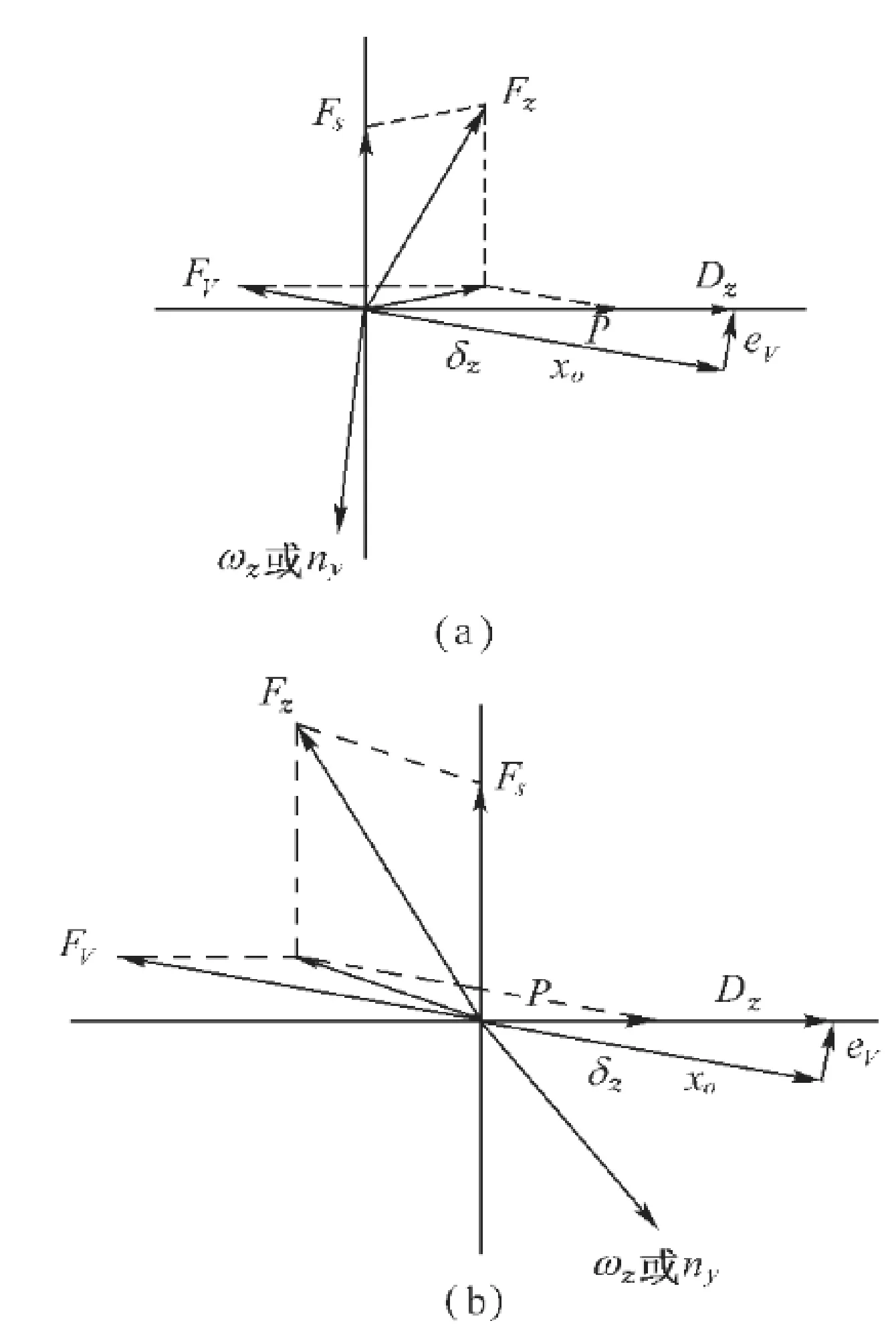

助力器前系统摩擦力Fs使杆力矢量Fz有一超前于杆位移Dz和载荷机构力P90°的分量,如图4所示。且杆力越小,摩擦力Fs的影响越显著。其效果是使操纵面偏度对杆力的滞后加大,并使杆力幅值增大。

2.3.2 助力器操纵(摩擦)力的影响

图4 助力器前系统摩擦力的影响

由于助力器操纵(摩擦)力FV主要是由助力器主阀摩擦力造成的,该摩擦力的相位超前主阀位移e90°,而主阀位移的相位又超前助力器的输入位移xi(一般小于90°)。因此,主阀摩擦力Fv对于驾驶杆位移Dz的相位超前介于90°~180°(小于180°),使杆力Fz中存在相位超前杆位移Dz90°~180°的分量,从而使操纵面对杆力的响应大大滞后。因此,助力器操纵(摩擦)力的影响相对于助力器前的系统摩擦力影响更加显著,并且使杆力幅值变小,如图5所示。助力器操纵力(摩擦力)的影响效果与助力器前的系统质量影响类似。

从图6中可以看出,助力器操纵摩擦力FV对驾驶杆力FZ的相位有显著的影响。当助力器操纵摩擦力FV在横轴上的投影值FVx小于载荷机构力P时,杆力FZ处于矢量图的第Ⅰ象限内,系统摩擦力FS使FZ的相位进一步超前;当FVx大于P时,Fx处于第Ⅱ象限内,使FZ的相位大大超前。可见,在飞行操纵系统中助力器操纵摩擦力与系统摩擦力的匹配关系对PIO有很大影响。

图5 助力器操纵(摩擦)力的影响

一般来说,系统传输信号的幅值大(即操纵面偏度对杆力响应的幅值大),飞机运动对杆力响应的幅值就大,容易形成产生PIO的幅值(增益)条件;飞机运动对杆力响应的相位滞后接近180°时,就形成产生PIO的相位条件。当这2个条件都具备时,就产生PIO。飞机运动对杆力响应的幅值与PIO敏感区的对应关系不像相位幅值的对应关系简单明确。不同飞机、不同系统参数组合,不同飞行状态就会有不同的使PIO敏感的幅值范围。从一般意义上讲,具有共性的是在飞机操纵面效率较高的飞行状态,象中低空、高空超音速,飞行控制(操纵)系统参数匹配不当时就容易产生PIO。

图6 具有机械指令助力器的飞行操纵系统——飞机运动矢量图

2.4 由于液压油污染导致直升机驾驶员诱发振荡(PIO)的案例及分析

《直升机纵向驾驶员诱发振荡问题的初步研究》描述了由于液压油污染导致米-8直升机阀操纵力变大以致引起驾驶员诱发振荡(PIO)的故障。

研究表明,在操纵系统摩擦、质量、弹性间隙及其他非线性因素中,由于杆系及助力器分油活门摩擦力所造成的系统突破力是造成系统相位滞后的重要原因之一。系统摩擦力有突破性和跌落性2个特点。由此可能造成操纵面对驾驶杆输入飞相位延迟的影响。而有“集中性”的特点,加大了系统对突破力的作用及杆系弹性和间隙的影响。文献明确飞机因驾驶员操纵系统及其他飞机上组合的不稳定因素而产生操纵方面的困难,最终均与驾驶员操纵力和相关的操纵面之间明显的相位差有关。并且发现液压助力操纵系统控制阀中的摩擦力是引起这种不满意特性的主要原因。由于液压助力器系统阀摩擦力的存在使操纵力和最后的操纵运动之间引起约为180°的相差。根据有关资料提供的要求当驾驶杆输入位移正弦振荡频率为1周/s,振幅为驾驶杆最大幅值25 %时“系统相移”在20°~80°是满足要求的。

伺服阀摩擦力和杆系摩擦力对具有液压助力操纵系统的直升机操纵品质也有影响,当阀摩擦力增加时,操纵品质变坏可能导致驾驶员诱发振荡。米-8直升机一致存在严重的空中振动故障,其故障的特点是随机性和突发性。事后多次发现纵向分油活门摩擦力偏大与液压油污染密切有关。据有关研究结果表明,液压油污染是分油活门在使用过程中摩擦力变大的主要原因。而且其具有明显的随机性和突发性。象故障直升机818号,分油活门摩擦力为18 N(要求不大于15 N),吸力为零,而液压油污染度为9~10级。这种故障发生时还常与操纵的不当、频繁动杆及操纵粗猛有关,并且全机明显感到纵向俯仰振荡。

3 结论

助力器液压油污染可引起助力器输出速度减小、助力器阀操纵力增加以及助力器磨损加剧、使用寿命缩短等问题。其中助力器输出速度减小将直接导致操纵系统的动态特性变差,即快速性及跟随性下降,从而导致快速操纵时助力器可能出现速度饱和,影响直升机的操纵性和机动性。助力器阀操纵力增加使助力器输出位移相对驾驶员操纵杆力的相位滞后更加严重,从而大大增加了驾驶员诱发振荡(PIO)的可能性。

因此,直升机在设计和使用时,应加强直升机液压油清洁方面的设计,做好使用过程中液压油的定时检查和维护管理。